混合原料制取辣椒油工艺研究及挥发性成分分析

2021-08-11陈吉江孟祥永孙承国周胜利庄笑南王立艳李可蝶

陈吉江, 孟祥永,孙承国,周胜利,刘 宁,庄笑南,何 静,王立艳,李可蝶

(1.中粮农业产业管理服务有限公司,北京 100000;2.中粮福临门食品营销有限公司,北京 100020;3.中国矿业大学(北京)化学与环境工程学院,北京 100083)

0 引言

辣椒油,又被称为红油,主要由植物油脂和干辣椒煎制而成,是辣椒深加工产品,具有色泽红艳、香味浓郁和辣度适中等特点,在菜肴制作过程中可起到增色、增味及增辣的作用[1],可用于烹饪菜肴和凉拌菜,是食品制作的调味佳品,且具有通经活络、活血化瘀、驱风散寒、开胃健胃、补肝明目和温中下气等功效,因此受到人们的广泛喜爱[1-2]。

市场上的辣椒油大多以干辣椒为原料,通过油淋法或油浸法生产[2-6],但香气不够清新自然,且有明显油味。目前,部分辣椒油的加工和组成成分的研究已见报道。朱晓兰等人[3]采用溶液进样和顶空固相微萃取进样法,并通过气相色谱质谱联用仪(GC-MS)分析鉴定出辣椒油含有67 种风味物质;董道顺等人[4]将红辣椒与朝天椒混合(质量比为6∶4),以菜籽油煎制出品质优良辣椒油,色泽红亮、辣味醇厚、麻度适口、香辣扑鼻。然而,关于采用新鲜辣椒与干辣椒混合原料制取的辣椒油中各化合物组成和含量对其风味的影响鲜有报道。试验采用新鲜辣椒与干辣椒混合原料制取的辣椒油,经感官评价对比,较市售辣椒油具有更优的色、香、味,既有鲜艳的亮红色、柔和的辣度,又有清新自然醇厚的辣椒香气,更受消费者喜爱。解决了单一采用干辣椒制取的辣椒油香气不够清新、自然、醇厚的技术难题,单一采用新鲜辣椒制取的辣椒油存在颜色不够红亮、水分含量偏高的问题。对优化配方工艺制取的辣椒油采用顶空固相微萃取(HS-SPME)装置取样,用气相色谱-质谱法(GC-MS)对挥发性风味成分进行分析鉴定[5-7],为建立辣椒油挥发性风味成分图谱数据库及行业标准化提供数据支持。采用高效液相色谱仪测定辣椒素[8](Capsaicinoids)含量,紫外分光光度计测定辣椒红色素(Capsanthin)色价E[9]。

1 材料与方法

1.1 材料与试剂

福临门精炼一级菜籽油,中粮福临门食品营销有限公司提供;新鲜小米椒、干小米椒(挑选色泽红艳、无变质干辣椒,在45 ℃烘箱中烘干至水分含量8%~10%),楚雄可米庄园商贸有限公司提供。

甲醇、四氢呋喃,均为色谱纯,美国MREDA公司提供;辣椒碱标准品(纯度≥95%)、二氢辣椒碱标准品(纯度≥90%),北京嘉世玉禾化工技术研究院提供。

1.2 仪器与设备

FW100 型万能粉碎机,南京娇子藤科学器材有限公司产品;JK-MSH-PRO-15B 型电磁搅拌器,上海麦尚科学仪器有限公司产品;不锈钢网筛,郑州欧迪菲机械设备有限公司产品;200 目型尼龙食品过滤袋,安平县森天丝网制品有限公司产品;板框压滤机,温州大通机械科技有限公司产品;UV-1800型紫外分光光度计;GDYQ-9000S 型温度监测仪,浙江赛德仪器设备有限公司产品;手动固相微萃取装置,SPME Fiber Assembly 50/30 μm DVB/CAR/PDMS 萃取头,美国Supelco 公司产品;7890B/5977A 型气相色谱-质谱联用仪,美国安捷伦公司产品;HHS 型电热恒温水浴锅,上海博迅实业有限公司产品;LC-20AT 型高效液相色谱仪,日本岛津公司产品。

1.3 GC-MS 检测方法

1.3.1 GC-MS 检测条件

(1)HS-SPME 条件[5-7]。称取5 g 辣椒油入15 mL玻璃瓶中,旋紧盖子后放在80 ℃恒温水浴中平衡20 min,将SPME 针管穿过瓶垫顶空萃取40 min,向气相色谱仪中进样,于250 ℃条件下解析4 min,进行GC-MS 分析。

(2)GC 条件[5-7]。色谱柱DB-5MS(30 m×0.25 mm×0.25 μm);柱温50 ℃,以3 ℃/min 升温速率升至150 ℃,保持3 min,再以5 ℃/min 升温速率升至250 ℃。载气:氦气,流量0.9 mL/min,不分流进样,进样口温度250 ℃。

1.3.2 质谱条件

连接质谱接口温度250 ℃,离子源为EI 源,电子能量70 eV,离子温度230 ℃,四极杆温度150 ℃,采集模式:全扫描,质量扫描范围35~400 u。

1.3.3 数据处理

对最优配方工艺制取的辣椒油开展GC-MS 检测风味成分,通过谱库检索和人工解析,扣除由萃取头带来的硅氧烷类杂质峰和少量增塑剂的杂质峰,鉴定出匹配度大于850(最大值1 000)的化合物。按峰面积归一化法计算各组分的相对含量[6]。

1.4 试验方法

1.4.1 油浸法制取辣椒油

工艺流程为:

(1)辣椒粉碎。优选小米椒制取辣椒油,鲜小米椒及干小米椒用万能粉碎机粉碎后过18 目筛,鲜小米椒粉碎后常温存放不超过4 h。

(2)油浸。称取一级菜籽油倒入不锈钢锅中,锅中放入2 粒搅拌子,将锅放置在电磁搅拌器上,设定搅拌子转速为300~500 r/min,开启搅拌,油升温至90~120 ℃,当到达设定的油温时向不锈钢锅中投入粉碎好的鲜小米椒和干小米椒,保持设定温度油浸20~25 min。

(3)过滤。当达到设定的油浸时间后,采用孔径200 目的3 层滤布滤出辣椒油。

(4)澄清。过滤出的辣椒油常温自然静置沉降10 d 以上,辣椒油中细小的悬浮杂质凝聚沉降在底部。

(5)压滤。抽取上清液,再用板框压滤机除去油中细小杂质,采用5 层200 目滤布过滤。

(6)灌装。装入100~250 mL 玻璃瓶中进行感官评价及辣椒素含量、辣椒红色素测定。

1.4.2 感官评价方法

对辣椒油的色、香、味指标进行感官评价。香气及色泽感官评价方法:将10 g 辣椒油倒入50 mL烧杯中,在水浴上加热至50 ℃左右,用玻璃棒搅拌后,由15 位品评员闻香,观看色泽[10-15]。辣味感官评价方法:土豆去皮,切成1~2 mm 细丝,在沸水中热烫2 min 后捞出滤水,取200 g 土豆丝加10 g 辣椒油搅拌均匀后品尝来评价辣度。

辣椒油的感官评价标准[9-12,15,18-20]见表1。

表1 辣椒油的感官评价标准

(续表1)

1.4.3 辣椒素含量的测定

辣椒油中辣味成分主要为辣椒素,按GB 28314食品安全国家标准食品添加剂辣椒油树脂的附录A检验方法中高效液相色谱(配备紫外检测器)法的A.1~A.3.1.5 进行测定。

1.4.4 辣椒红色素的测定

按照GB 1886.34 食品安全标准 食品添加剂 辣椒红中附录A 检验方法中分光光度计法的A.1~A.3进行测定。

2 结果与分析

2.1 辣椒粉碎粒度对辣椒油品质的影响

辣椒粉碎粒度分别为粗粉(0.5~1.0 cm 碎片),18,30,60 目[9-12],对制取的辣椒油进行感官评价、辣椒素含量及辣椒红色素色价E 测定。结果表明,辣椒的粉碎粒度不同,对辣椒油的品质有一定的影响,辣椒粉碎粒度为18 目时,辣椒油的品质较好。辣椒粉碎的粒径过小时制取的辣椒油出现焦煳现象,色泽变暗,因为辣椒粒度过小,辣椒粉末容易沉降于锅底在高温长时间条件下发生焦煳,且过滤困难,辣椒油中悬浮杂质增加,影响辣椒油的色泽和透明度。

辣椒粉碎粒度的比较见图1。

2.2 干辣椒与鲜辣椒的质量比对辣椒油品质的影响

依据前期试验并查阅参考文献,固定辣椒与食用植物油的质量比为1∶1.5,油浸温度120 ℃,油浸时间25 min,辣椒粉碎粒度为18 目。干小米椒与新鲜小米椒的质量比分别设置为1∶2,1∶3,1∶4,1∶5。对其进行感官评价、辣椒素含量及辣椒红素E色价的测定。

干辣椒与鲜辣椒质量比对辣椒油品质的影响见图2。

由图2 可知,干辣椒与鲜辣椒的质量比为1∶4时,辣椒油的感官评分为93 分,辣椒素含量为0.62%,辣椒红素色价E 为0.12。当干辣椒的用量增加时,制取的辣椒油过于辛辣,有焦煳味;反之,当新辣椒的用量增加时,辣椒油香味较好,但辣度不足,色泽不够红亮。综合感官评价、辣椒素含量及辣椒红素色价E 3 个方面因素,干小米椒与鲜小米椒的质量比为1∶4 时,辣椒油感官评价得分最高,具有合适的辣度和鲜艳的亮红色。

2.3 辣椒与食用植物油的质量比对辣椒油品质的影响

固定干小米椒与鲜小米椒的质量比为1∶4,油浸温度为120 ℃,油浸时间为25 min,辣椒粉碎粒度为18 目。辣椒与食用植物油的质量比分别为1∶1.5,1∶2.0,1∶2.5,1∶3.0,对上述工艺参数制取的辣椒油进行感官评价、辣椒素含量及辣椒红素色价E 的测定。

辣椒与食用植物油的质量比对辣椒油品质的影响见图3。

图3 辣椒与食用植物油的质量比对辣椒油品质的影响

结果表明,当辣椒与食用植物油质量比为1∶1.5时,辣椒油感官评分为91 分,辣椒素含量0.63%,辣椒红素色价E 为0.12,当食用植物油的质量占比增加时,制备的辣椒油辣度降低,色泽变浅,香气减弱,产品有明显油味。综合感官评价、辣椒素含量及辣椒红素色价E 3 个方面因素,辣椒与食用植物油的质量比为1∶1.5 时,辣椒油感官评价得分最高,具有合适的辣度和鲜艳的亮红色。

2.4 油浸温度对辣椒油品质的影响

固定干小米椒与鲜小米椒的质量比为1∶4,辣椒与食用植物油的质量比为1∶1.5,油浸时间25 min,辣椒粉碎粒度为18 目。油浸温度分别为90,100,110,120 ℃,对上述工艺参数制取的辣椒油进行感官评价、辣椒素含量及辣椒红素E 色价的测定。

油浸温度对辣椒油品质的影响见图4。

图4 油浸温度对辣椒油品质的影响

结果表明,油浸温度为120 ℃时,制取的辣椒油品质最优,感官评分为93 分,辣椒素含量0.64%,辣椒红素色价E 为0.13,当油浸温度降低时,辣椒在低温油浸过程中,辣椒的香气及辣味成分不能充分浸提出来,制取的辣椒油香气弱,味道不够醇厚。当油浸温度超过120 ℃,制备的辣椒油有焦煳味。综合感官评价、辣椒素含量及辣椒红素色价E 3 个方面因素,油浸温度为120 ℃时,辣椒油感官评分最高,具有合适的辣度和鲜艳的亮红色。

2.5 油浸时间对辣椒油品质的影响

固定干辣椒与鲜辣椒的质量比为1∶4,辣椒与食用油的质量比为1∶1.5,油浸温度为120 ℃,辣椒粉碎粒度为18 目。油浸时间分别为10,15,20,25 min,对其进行感官评价、测定辣椒素含量及辣椒红素色价。

油浸时间对辣椒油品质的影响见图5。

图5 油浸时间对辣椒油品质的影响

结果表明,油浸时间为20,30 min 时,感官评分分别为92 分,93 分,辣椒素含量分别为0.61%,0.63%,辣椒红素色价E 分别为0.11,0.13,增加油浸时间制取的辣椒油色泽加深变暗,有焦煳味,缩短油浸时间则辣度不足、色泽偏浅及香气不足。综合感官评价、辣椒素含量及辣椒红素色价E 3 个方面因素,油浸时间为20~25 min 时,辣椒油感官评分较高,具有合适的辣度和鲜艳的亮红色。

2.6 辣椒油制取工艺的混合正交试验设计

采用热的食用植物油对粉碎的辣椒进行浸提[9-12],对辣椒油中的辣椒素含量、辣椒红色素色价E 及感官评价的主要影响因素是辣椒与食用植物油质量比、干辣椒和鲜辣椒质量比、油浸温度、油浸时间为4 个因素[12,19],在单因素试验的基础上对辣椒与食用植物油质量比、干辣椒椒和鲜辣椒质量比、油浸温度设定4 个水平,油浸温度设定2 个水平,采用L16(34)混合正交试验表研究辣椒油制取,以确定制取辣椒油的最佳配方及工艺参数。

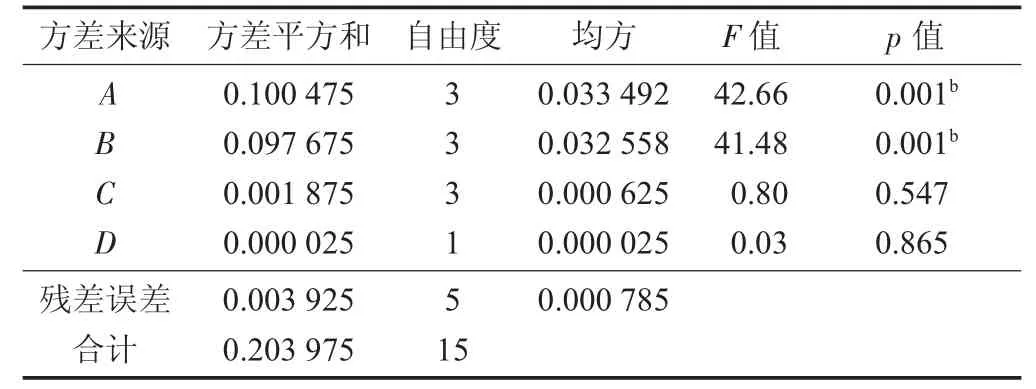

L16(34)混合水平正交试验因素见表2,辣椒油制取工艺混合水平正交试验结果见表3,感官评价方差分析见表4,辣椒素含量方差分析见表5,辣椒红色素色价E 方差分析见表6。辣椒与鲜辣椒质量比对感官评价的影响为显著;油

表2 L16(34)混合水平正交试验因素

表3 辣椒油制取工艺混合水平正交试验结果

表4 感官评价方差分析

表5 辣椒素含量方差分析

表6 辣椒红色素色价E 方差分析

由表3 的R 值分析,辣椒与食用植物油质量比对辣椒油的感官评分、辣椒素含量、辣椒红色素色价E 的指标影响程度最大。各因素对感官评分的影响程度依次为B>A>C>D;对辣椒素含量的影响程度依次为B>A>C>D;对辣椒红色素色价E 指标的影响程度依次为B>A>C>D。根据方差分析,干辣椒与鲜辣椒质量比对辣椒素含量、辣椒红色素色价E 的影响极显著,辣椒与食用植物油质量比对感官评价、辣椒素含量、辣椒红色素色价E 的影响极显著;干浸温度和油浸时间对感官评价、辣椒素含量、辣椒红色素色价E 的指标影响为不显著。综合分析因素A 选第3 水平(A3),因素B 选第2 水平(B2),因素C 选第2 水平(C2),因素D 选第2 水平(D2)。

综上分析,兼顾辣椒油的感官评价、辣椒红色素色价E、辣椒素含量3 个关键评价指标,制取辣椒油的最佳配方及工艺为A3B2C2D2,即干辣椒与鲜辣椒质量比1∶4,辣椒与食用植物油质量比1∶1.5,油浸温度120 ℃,油浸时间25 min,采用该配方工艺制取的辣椒油综合评价指标最优。

对上述最优配方进行平行试验并开展感官评价、辣椒素含量及辣椒红色素色价E 的测定,其感官评分为96 分,辣椒素含量为0.58%,辣椒红色素色价E 为0.10,其各项指标稳定、重现性好。

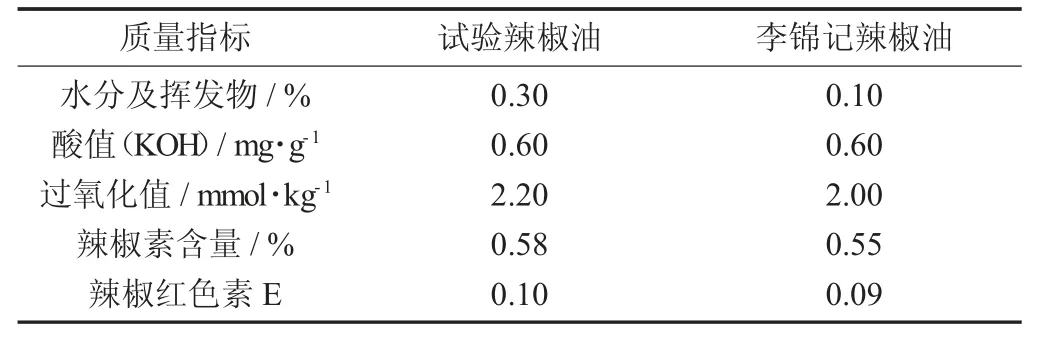

2.7 最优配方工艺制取的辣椒油同市售辣椒油对比

市购5 个知名品牌辣椒油,经从事食品专业15 人感官评价,优选出李锦记品牌的辣椒油进行对比。以最佳配方及工艺为A3B2C2D2制取的辣椒油同李锦记辣椒油进行感官评价,试验辣椒油感官评分为96 分,李锦记辣椒油为91 分,因此试验辣椒油优于李锦记辣椒油。

对试验辣椒油和李锦记辣椒油进行质量指标对比。

质量指标对比见表7。

表7 质量指标对比

在常温避光干燥的条件下贮存18 个月,检测试验辣椒油和李锦记辣椒油的酸值及过氧化值理化指标,检测结果均符合食用植物油卫生标准GB 2716中的规定要求。即产品保质期可达18 个月。

3 辣椒油的GC-MS 分析

挥发性风味成分的GC-MS 总离子流图见图6。

图6 挥发性风味成分的GC-MS 总离子流图

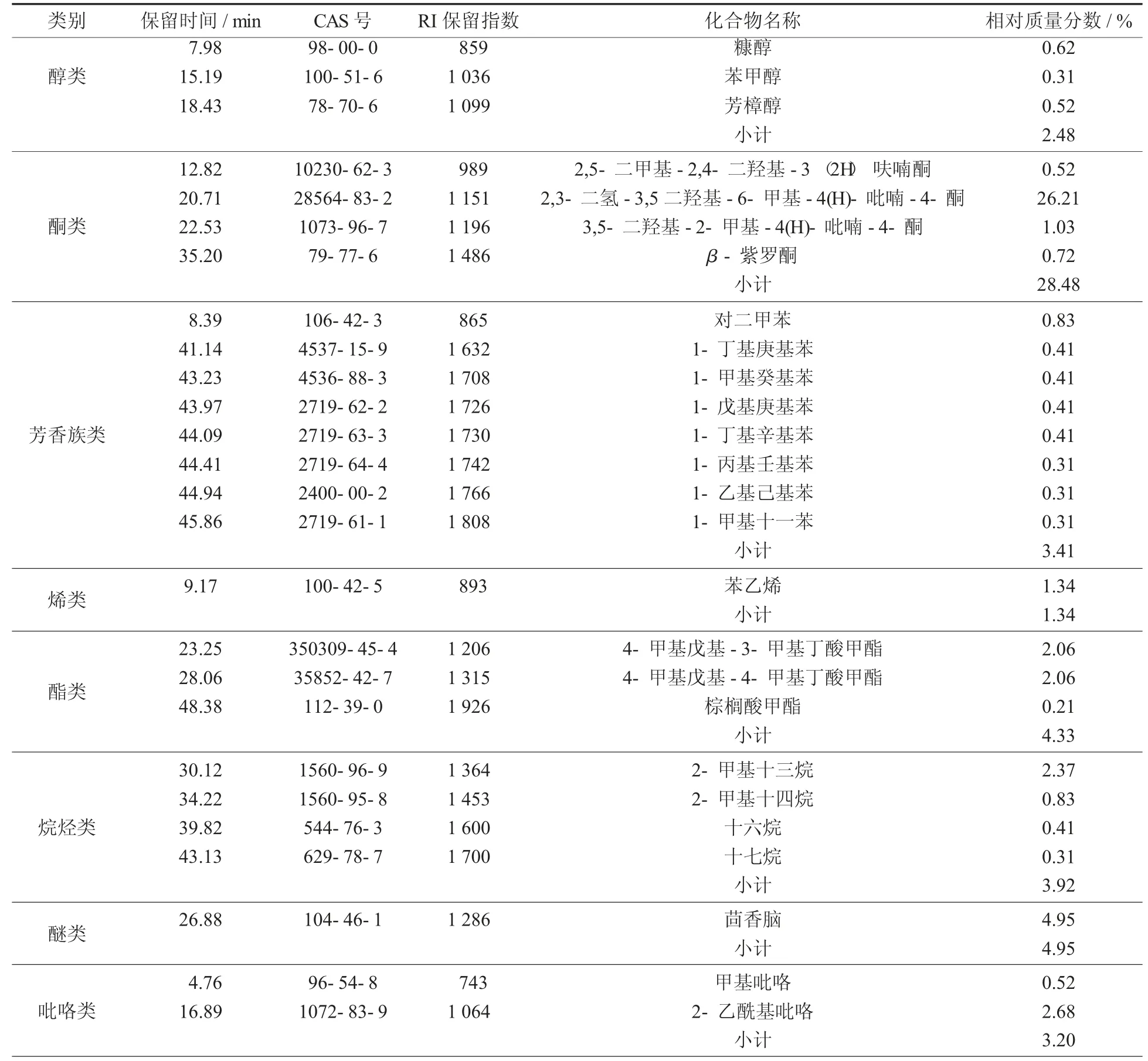

对筛选的最优配方工艺制取的辣椒油进行GC-MS 检测,其挥发性风味成分总离子流图如图1所示,经NIST2.2 质谱数据库检索和文献对照解析[13-14,21],制取的辣椒油中共鉴定出匹配度大于850(最大值1 000)的43 种风味成分,酸类3 个(占比27.76%),醛类13 个(占比20.12%),醇类4 个(占比2.48%),酮类4 个(占比28.48%),芳香族类8 个(占比3.41%),烯类1 个(占比1.34%),酯类3 个(占比4.33%),烷烃类4 个(占比3.92%),醚类1 个(占比4.95%),吡咯类2 个(占比3.2%)。从表8 可知,辣椒油主要易挥发的头香风味成分为2,3-二氢-3,5 二羟基-6-甲基-4(H)-吡喃-4-酮成分占比25.4%,乙酸占比26.52%,苯乙醛占比8.05%,茴香脑占比4.95%。其中,乙酸具有酸香气味,苯乙醛具有类似风信子的香气和水果的甜香气。3-甲基丁醛具有麦芽香、水果香。正己醛具有青香、果香和木香气。壬醛具有脂肪味、柑橘香和花香。2-乙酰基吡咯具有甘草味、核桃味和面包香。它们是辣椒油的关键风味化合物,组成了辣椒油的焦甜香、酯香、麦芽香、果香、豆香等为一体的独特风味[1]。

最优配方工艺制取的辣椒油易挥发头香风味成分2,3-二氢-3,5 二羟基-6-甲基-4(H)-吡喃-4-酮相对含量为25.4%,高于李锦记的11.2%。过往对辣椒油采用SPME 法进行GC-MS 检测其2,3-二氢-3,5 二羟基-6-甲基-4(H)-吡喃-4-酮相对含量为5.1-12.3%。同时,检出含量为8.05%的苯乙醛,具有类似风信子的香气,稀释后具有水果的甜香气,还有浓郁的玉簪花香气。高含量的2,3-二氢-3,5 二羟基-6-甲基-4(H)-吡喃-4-酮和苯乙醛为试验辣椒油贡献了独特的清香气[22-24]。

由图6 可见,HS-SPME 可以很好地吸附辣椒油的挥发性风味成分,通过GC-MS 的分析检测,可以得到良好的总离子图。

最优配方及工艺辣椒油挥发性物质的种类及含量见表8。

表8 最优配方及工艺辣椒油挥发性物质的种类及含量

4 结论

(1)采用干辣椒与鲜辣椒进行组合,以传统油浸工艺制取香气清新自然、辣度适中、色泽鲜艳的辣椒油,对辣椒粉碎粒度、干辣椒与鲜辣椒质量比、辣椒与食用植物油质量比、油浸温度、油浸时间5 个关键工艺影响因素开展研究,以感官评价、辣椒素含量、辣椒红色素色价E 为评价指标,采用L16(34)混合正交试验进行配方、工艺优化,考查因素较为全面,与以单一成分含量为指标相比,更加科学合理。根据分析结果,制取鲜辣椒油的最佳配方工艺为干辣椒与鲜辣椒质量比1∶4,辣椒与食用植物油质量比1∶1.5,油浸温度120 ℃,油浸时间25 min。

(2)采用筛选的最优配方、工艺参数,通过单因素试验,研究了辣椒粉碎粒度对制取鲜辣椒油的影响,结果显示以18 目粒度制取效果最佳。

(3)采用最优工艺制取的鲜辣椒油,同单一采用干辣椒制取的辣椒油相比,具有更为优异的辣椒油清香气、柔和的辣度、鲜艳的亮红色,较市售辣椒油具有更好的色、香、味,采用试验工艺操作简单,适合大量生产。

(4)对优化配方工艺制取的辣椒油采用HSSPME 与GC-MS 联用技术进行挥发性风味成分分析与鉴定[25-26],共鉴定出43 种化合物,辣椒油主要易挥发的头香风味成分为2,3-二氢-3,5-二羟基-6-甲基-4(H)-吡喃-4-酮成分占比25.4%,乙酸占比26.52%,苯乙醛占比8.05%,茴香脑占比4.95%。其中,乙酸具有酸香气味,苯乙醛具有类似风信子的香气和水果的甜香气。3-甲基丁醛具有麦芽香、水果香。正己醛具有青香、果香和木香气。壬醛具有脂肪味、柑橘香和花香。2-乙酰基吡咯具有甘草味、核桃味和面包香。它们是辣椒油的关键风味化合物,组成了辣椒油的焦甜香、酯香、麦芽香、果香、豆香等为一体的独特风味。高含量的2,3-二氢-3,5 二羟基-6-甲基-4(H)-吡喃-4-酮和苯乙醛为试验辣椒油贡献了独特的清香气。辣椒油的香气是多种易挥发风味成分协同作用,生产上可以利用该方法分析辣椒油风味成分的组成和含量,结合感官分析判断辣椒油的优劣和评价等级,以便精进配方、工艺。