船用5083 和5059 铝合金板材耐腐蚀性能对比研究

2021-08-11刘蒙

刘 蒙

(中国船级社质量认证公司,北京 100006)

0 引 言

5 字头系列铝合金由于具有优良的耐腐蚀性、机加工成形性、焊接性和具有较好的强度等优点,被广泛应用在大型舰艇的上层建筑、航空母舰的飞行甲板以及全铝海洋船的船体结构上[1]。使用铝合金板代替常规钢板作船体材料,不仅可以减轻船体重量,还可以弥补钢板在服役期间因锈蚀而引起的失效[2]。5083 铝合金是目前船舶制造中应用较为广泛的一种合金,但是随着社会对船舶强度和速度要求的提高,该合金很难满足使用性能的要求,因此制造厂家开始考虑其他新型耐蚀合金,如含Mg 量更高的5059 合金。

5083 合金和5059 合金均属于不可热处理强化的铝合金,其主要强化手段是加工硬化,加工工艺一般是经过熔炼后进行热轧、冷轧等工序成为板材,然后稳定化处理[3],以达到H116 状态来满足合金的耐腐蚀性能。研究表明稳定化退火工艺影响合金的化合物分布状态、组织构成等,进而影响合金的耐蚀性能,影响合金的耐腐蚀性能的因素主要有金相学因素及电化学因素。德国Corus 公司针对5083 和5059 合金进行了力学性能、焊接性能、腐蚀性能的对比试验,但结果仅局限于宏观的描述了2 种合金的性能差别,本文通过对比2 种合金的剥落腐蚀性能、晶间腐蚀性能,结合合金在化学成分、金相组织及化合物组成上的差别,系统分析2 种合金耐剥落腐蚀及晶间腐蚀程度差别的原因,找出合金组织对耐腐蚀性能的影响。

1 试验材料及方法

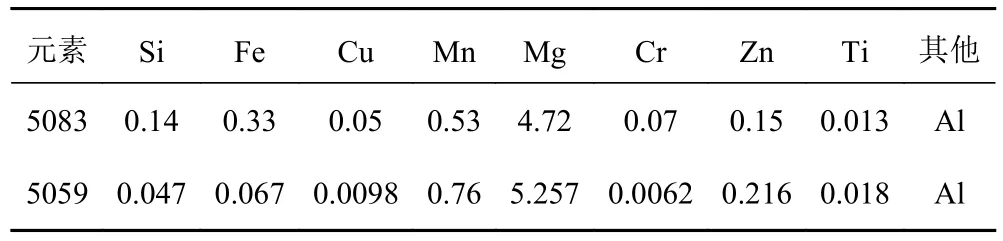

试验材料来自国外不同厂家生产的5083 和5059 铝合金,其状态均为H116,化学成分如表1 所示。

表1 5083 和5059 合金的化学成分(wt/%)Tab.1 5083 and 5059 alloys chemical composition(wt/%)

试样经粗磨、细磨、粗抛、精抛至表面无划痕,经Keller 试剂(2.5 mL HNO3+1.5 mL HCL+1 mL HF+95 mL H2O)浸蚀10 s 后观察合金析出相的分布、大小、数量;采用阳极覆膜设备对试样在常温下进行阳极覆膜,阳极覆膜参数为:电压20 V,溶液为浓度1.8%的HBF4,覆膜时间2 min,试样经阳极覆膜后能清晰的呈现晶粒的形态和大小,便于观察合金的晶粒形状和尺寸。采用ZEISS Imager M2m 型光学显微镜和ZEISS EVO18 型扫描电子显微镜(SEM)观察合金显微组织,SEM 的工作电压20 kV。

按照ASTM G66 和G67 标准要求,切取尺寸分别为40×100×6 mm 和50×6×7 mm 的试样进行合金的剥落腐蚀和晶间腐蚀试验。用环氧树脂将剥落腐蚀试样镶起来,保留轧面,用800#砂纸磨光亮并防止试样在磨制过程过热。按照ASTM G66 标准,2 种合金分别置于标准要求恒温65℃的溶液中,垂直悬挂24 h 后,对合金的剥落腐蚀进行评级。根据腐蚀坑或剥落腐蚀的严重程度,从小到大依次将腐蚀等级评定为:N,PA,PB,PC,EA,EB,EC,ED。晶间腐蚀试样经800#砂纸磨光亮,酸洗、碱洗后,在30℃的HNO3(70%~72%wt)溶液中浸泡24 h,测量试样腐蚀前后的损失重量。

2 结果与分析

2.1 剥落腐蚀及晶间腐蚀

2 种合金腐蚀前后宏观照片如图1 所示。从试样的剥落腐蚀状况可以看出,5083 合金的剥落腐蚀为腐蚀级别为PC 级,表面点蚀较严重,并轻微深入试样表面。5059 合金的腐蚀级别为N 级,表面腐蚀不严重。

图1 5083 和5059 合金剥落腐蚀前后宏观照片Fig.1 5083 and 5059 alloy before and after exfoliation corrosion macrographs

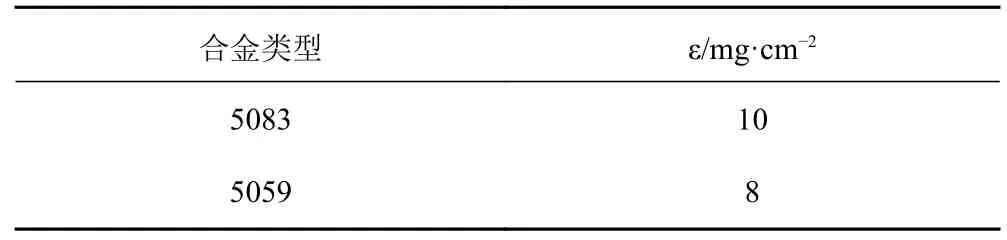

2 种合金的晶间腐蚀结果如表2 所示,ε(5059合金)<ε(5083合金)。因此可以判定5059 合金的耐腐蚀性能高于5083 合金。

表2 5083 和5059 合金的晶间腐蚀失重结果Tab.2 Weight loss results of intergranular corrosion of 5083 and 5059 alloys

综合2 种合金的剥落腐蚀和晶间腐蚀试验结果,5059 合金的耐蚀性能优于5083 合金的耐蚀性能。

2.2 化学成分对合金耐蚀性能的影响

5083 和5059 合金在室温时的相组成主要是α 固溶体和β 相(Mg2Al3)。合金中固溶体α 电位(−0.89~−0.84 V)较β 相的电位(−1.24 V)高,在电解液中常常会产生电化学腐蚀。有关研究表明5 字头系列合金随着Mg 含量的增加,合金晶界上会优先析出呈阳极性的β 相,造成合金具有较大的应力腐蚀和晶间腐蚀敏感性[4–6],会降低合金的耐腐蚀性能。但杨磊,罗兵辉[7]研究表明在合金中添加适量的Zn 元素,在加工过程中会在晶界形成不连续的β 相(Mg2Al3),且在晶内也会形成弥散均匀分布的β 相(Mg2Al3)。从表1 可以看出,尽管5059 合金的Mg 含量(wt=5.25%)高于5083合金中的Mg 含量(wt=4.72%),但5059 合金的Zn 含量(wt=0.21%)高于5083 合金中的Zn 含量(wt=0.15%),Zn 含量的增加使得5059 铝合金的抗腐蚀性能不仅没有降低,反而比5083 铝合金的耐腐蚀性能更加优秀。

2.3 合金组织对腐蚀性能的影响

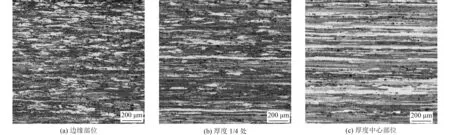

2.3.1 晶粒形态

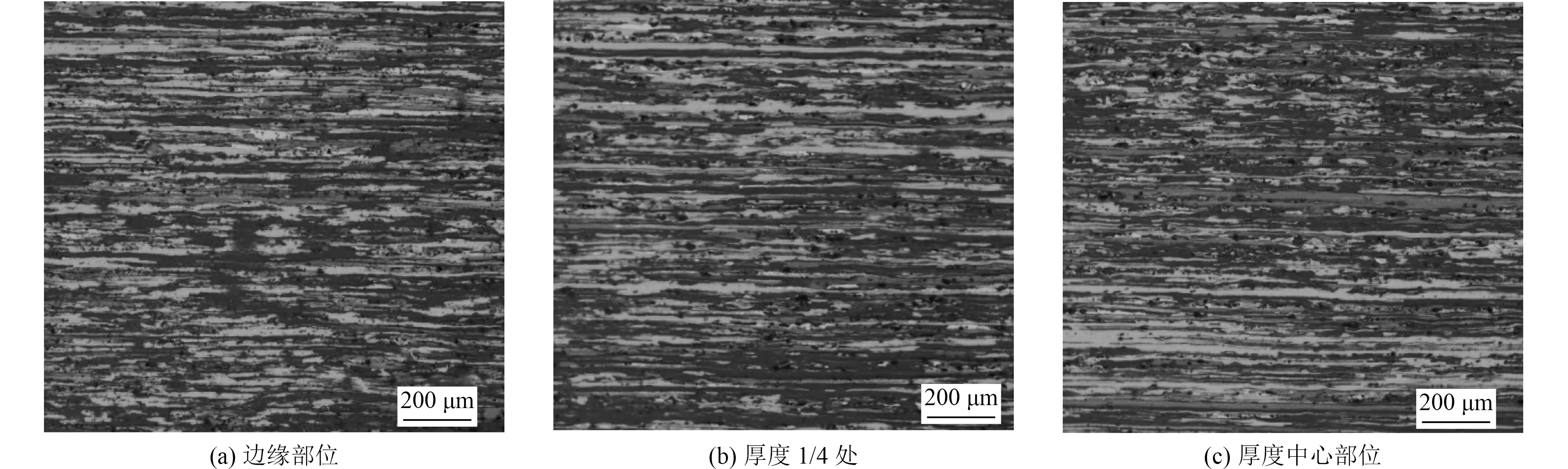

图2 和图3 分别为5083 和5059 合金在厚度方向上的阳极覆膜照片。从图中可以看出,5083 合金晶粒在边缘处、厚度1/4 处及中心部位变化不明显,大多数晶粒呈现变形的纤维状组织,而5059 合金晶粒沿边缘处、厚度1/4 处及中心部位变形的纤维状组织所占的比例增大,边缘部位主要为再结晶组织,中心部位主要为变形的纤维状组织。

图2 5083 铝合金厚度方向上不同部位的晶粒Fig.2 Grain at different positions in the thickness direction of 5083 aluminum alloy

图3 5059 合金厚度方向上不同部位的晶粒Fig.3 Grain at different positions in the thickness direction of 5059 aluminum alloy

国内对铝合金剥落腐蚀机理研究表明,引起铝合金剥落腐蚀有2 个必要条件:一是具有高度定向的纤维组织;二是具有适宜的腐蚀介质。Kelly 和Robinson[8–9]研究认为,剥落腐蚀的发生同样需要具备2 个条件:一是拉长的晶粒;二是晶界电偶腐蚀(沉淀相/溶质贫化区)造成的腐蚀通道。此外腐蚀产物所产生的外推力也是铝合金产生剥落腐蚀的重要影响因素。

由于5083 合金板材因加工成型的特点造成合金表面具有沿轧制方向的变形,并有扁平晶粒结构,因此在腐蚀试验时容易在合金晶界处形成连续选择性阳极溶解通道。随浸泡时间的延长,腐蚀在变形组织中的蚀坑进一步加深,并出现开裂。随着浸泡时间的进一步延长,腐蚀产物剥落,同时使晶界受到外推力作用,加速了合金表面裂纹的萌生与扩展,从而造成合金表层开裂与剥落,进而引起分层剥落现象[10]。而5059 合金边缘部位为完全再结晶的等轴晶粒,则不会产生剥落腐蚀。因此5083 和5059 合金在边缘处晶粒形态的不同造成合金的耐剥落腐蚀性能不同。

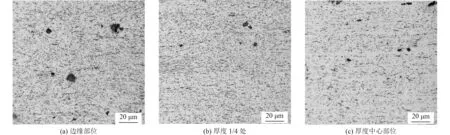

2.3.2 弥散析出相分布

图4 和图5 分别为>5083 和5059 合金金相组织。从图中可以看出,5083 合金析出相主要沿晶界分布,断续程度不明显,晶内弥散析出。5059 合金析出相在基体弥散析出,且呈断续均匀分布。

图4 5083 铝合金厚度方向上不同部位的金相Fig.4 Metallography of different parts in thickness direction of 5083 aluminum alloy

图5 5059 铝合金厚度方向上不同部位的金相Fig.5 Metallography of different parts in thickness direction of 5059 aluminum alloy

铝合金的晶间腐蚀是在晶粒边界发生的一种选择性腐蚀,由于β 相(Mg2Al3)的电位比铝合金的基体电位高,从而使晶界与相邻晶粒之间形成一定的电位差。在5083 合金进行晶间腐蚀试验时,在晶界上析出的β 相(Mg2Al3)增加了材料形成局部腐蚀原电池的倾向,故而出现了晶间腐蚀的现象。5083 合金由于在晶界析出连续β 相(Mg2Al3),造成晶间腐蚀性能相对较差,这与一些学者研究的在Al-Mg 系合金中晶界析出连续β 相(Mg2Al3)导致铝合金晶间腐蚀性能较差的结果是一致的[11–12]。另外5083 合金β 相(Mg2Al3)的形态及分布对合金抗腐蚀性能影响很大,沿晶界大量析出的连续分布的β 相(Mg2Al3),分割了铝合金的基体,在电解质作用下,在铝合金表面优先产生的点腐蚀为起点,沿着β 相(Mg2Al3)在晶界形成的网状阳极腐蚀通道,按照5083 合金边缘部位是部分再结晶+变形纤维组织的特点,腐蚀便会沿着与金属表面大致平行的方向进行扩展,最终形成分层剥落的腐蚀特征,造成5083 铝合金的失重较为严重。

5059 合金则由于β 相(Mg2Al3)在基体中呈现断续的弥散分布,在进行晶间腐蚀试验时,β 相(Mg2Al3)出现的区域优先发生腐蚀,在无β 相(Mg2Al3)出现的地方晶间腐蚀则会停止,所以5059 合金析出相的分布形态使得该合金耐晶间腐蚀性能良好。

3 结 语

1)在5 字头系列铝合金中添加适量的Zn 元素,容易在合金晶界形成了不连续的β 相(Mg2Al3),会增强铝合金的耐腐蚀性能。

2)铝合金表面晶粒的形状对耐腐蚀性能有影响。5083 合金的表面具有沿轧制方向变形和扁平的晶粒结构,不利于合金的耐腐蚀性能。5059 合金表面组织为完全再结晶组织有利于增强合金的耐腐蚀性能。

3)5083 合金析出物β 相(Mg2Al3)主要沿晶界连续分布,不利于合金的耐腐蚀性能。5059 合金析出物β 相(Mg2Al3)在基体中呈现弥散析出,断续均匀分布,有利于合金的耐腐蚀性能。