兰州某地铁深基坑智能监测及数值模拟研究

2021-08-10刘小军蒋希雁唐述林

刘小军 蒋希雁 唐述林 李 博

(1.河北建筑工程学院,张家口 075000;2.中铁二十一局集团有限公司勘察设计院,兰州 730000;3.中铁二十一局集团轨道交通工程有限公司,兰州 730000)

0 引 言

近年来,我国经济发展迅速,建筑行业取得了长足的进步.由于城市人口密集、用地紧张,地铁成为缓解城市交通压力的最佳选择,但地铁选址一般位于城市中心地带,其基坑的施工无疑会影响周围建筑物与地下管网的安全,因此,深基坑工程的设计与施工一直是许多学者研究的重要课题.

许多学者将现场监测及数值模拟相结合,对地铁深基坑的变形规律进行了研究,取得了许多成果.刘杰等人依据地铁车站维护结构的监测数据,对其在基坑开挖中的变化规律进行了分析[1];刘勇等人对北京地铁的基坑变形进行研究,通过将监测结果与建模结合起来,使模拟结果更为接近实际工况[2];徐凌等人通过FLAC3D对基坑进行模拟,得出该软件模拟结果较为接近实际监测结果[3];刘继国等人通过模拟分析了基坑土体、支护墙体的变形规律[4];吴意谦等人对兰州黄土地区的地铁基坑变形进行了研究[5];叶帅华等人对兰州地铁深基坑的支护形式进行了比选,得到了合理的支护设计方案[6];周勇等人对兰州地区地铁支护体系的变形规律进行了分析,同时对基坑变形进行了有限元模拟研究[7];陈军通过对某基坑工程全过程进行分析,提出在施工中依据监测结果,实现动态施工[8];潘林有通过建立智能监测系统,该监测系统可实时查看监测数据,及时调整施工工序[9].兰州地处西北,地铁建设经验较少,因此对该深基坑进行数值研究很有必要.

深基坑工程的计算,以往常采用的计算方法有太沙基法、弹性抗力法等.随着信息技术的发展,有限元法广泛应用于模拟基坑开挖和支护,如ABAQUS、MIDAS等.本文使用的FLAC3D软件是一种基于三维显式的有限差分法,用于模拟岩土等其他材料的三维力学特征[10].本文通过对兰州地铁定西路站深基坑采用现场监测与数值模拟相结合的方法,分析了基坑变形规律及模拟的准确性,为保证开挖过程中基坑的稳定提供依据.

1 工程简介

1.1 工程介绍

该地铁深基坑工程位置如图1所示,为兰州地铁2号线标准中间站.车站主体长256.9 m,宽20.5 m,主体结构底板埋深约21 m,主体结构为地下两层单柱双跨箱型框架,采用明挖顺做法施工.

图1 场地平面位置示意图

1.2 地质条件

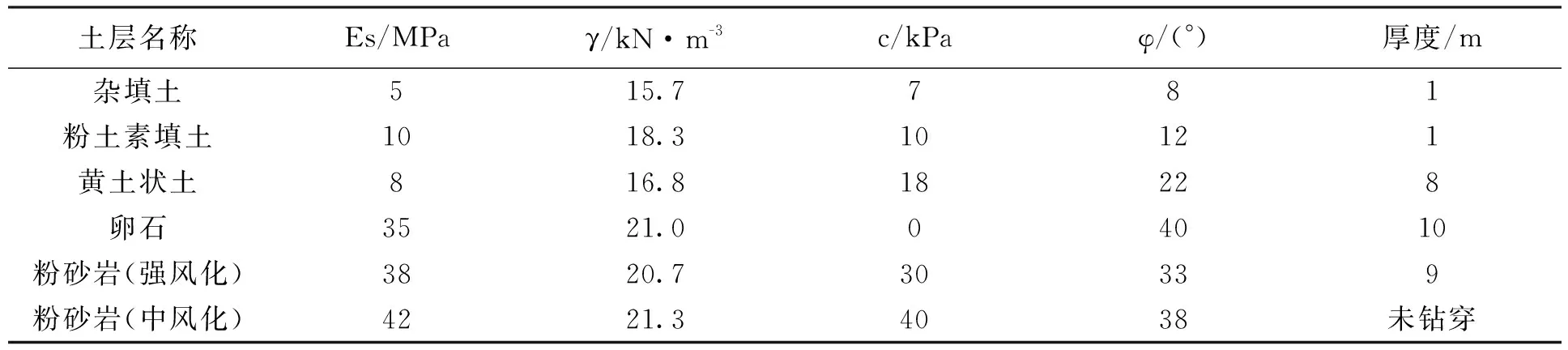

根据场地勘察报告,该场地在45.0 m深度范围内主要存在以下地层:人工填土(Q4ml)、全新统冲积土(Q4al)、黄土状土、卵石及粉砂岩组成.各土层的物理力学参数见表1.

表1 各土层物理力学参数

1.3 地下水

基坑区域地下水以松散层孔隙潜水为主,埋深8.8 m~11.6 m,含水层主要为卵石层,含水层厚度为5.0 m~11.0 m;卵石下的粉砂岩层为相对隔水层,但强风化粉砂岩及中风化粉砂岩存在裂隙水,结合地下水的分布与地层情况,地下水控制方式采用咬合桩止水帷幕.

1.4 支护体系

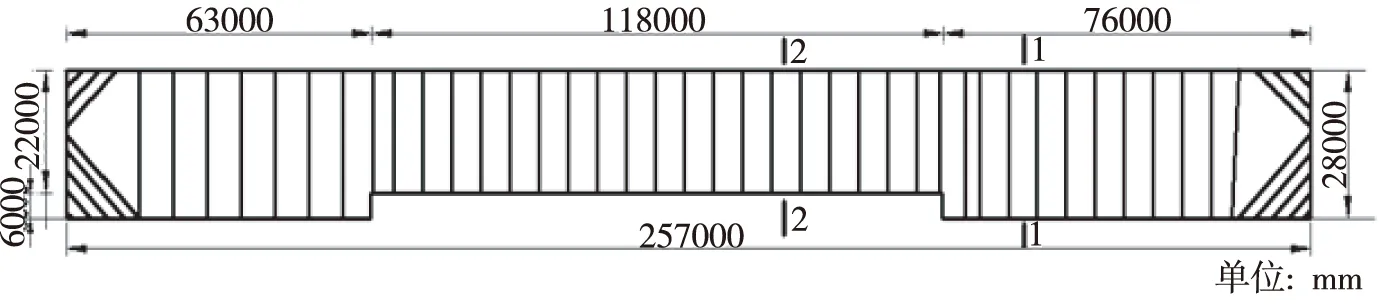

该地铁深基坑土方开挖采用明挖法施工,基坑支护采用钻孔灌注桩加内支撑的型式,为保证附近建筑物的安全与稳定,上部第一道支撑设置为钢筋混凝土支撑,其截面尺寸0.8 m×1.0 m,间距6 m;其余两道支撑设置为直径609 mm、壁厚20 mm的钢管内支撑,间距3 m.基坑支护平面图如图2所示,图3、图4为基坑支护的剖面图.

图2 基坑支护平面图

图3 基坑支护1-1剖面图 图4 基坑支护2-2剖面图

2 FLAC3D数值模拟

2.1 数值建模

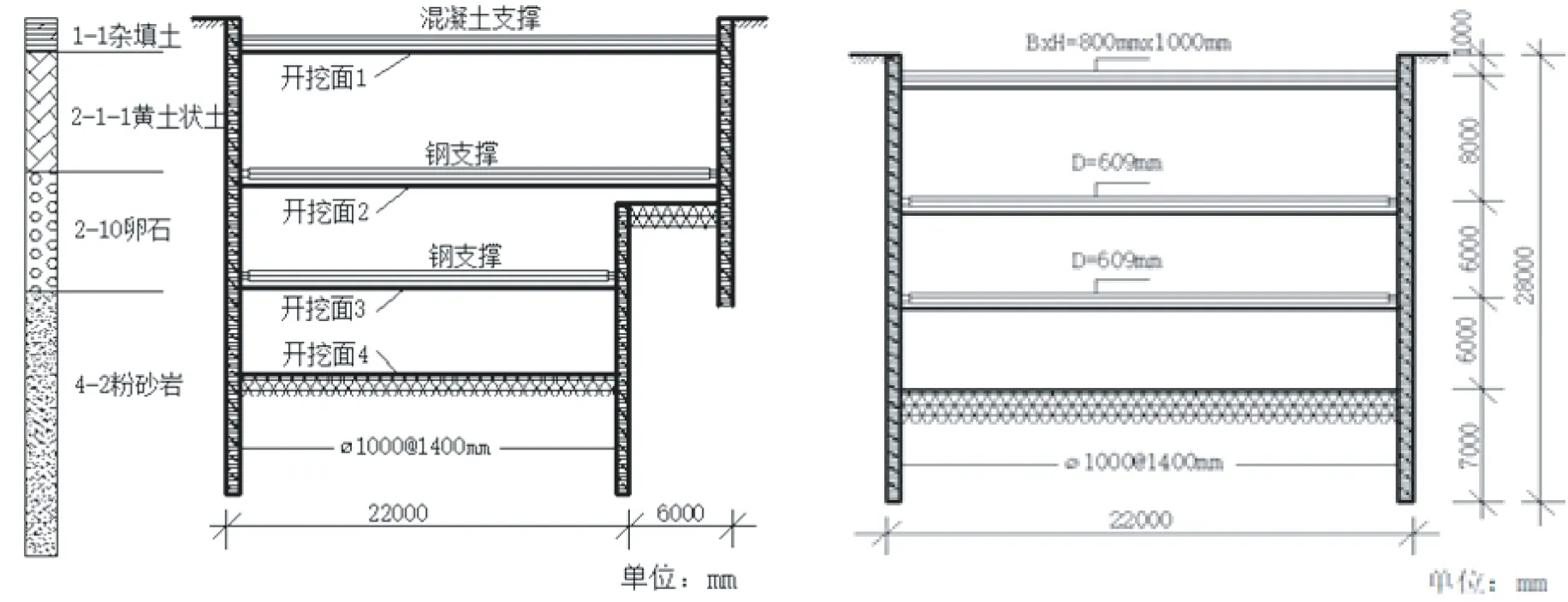

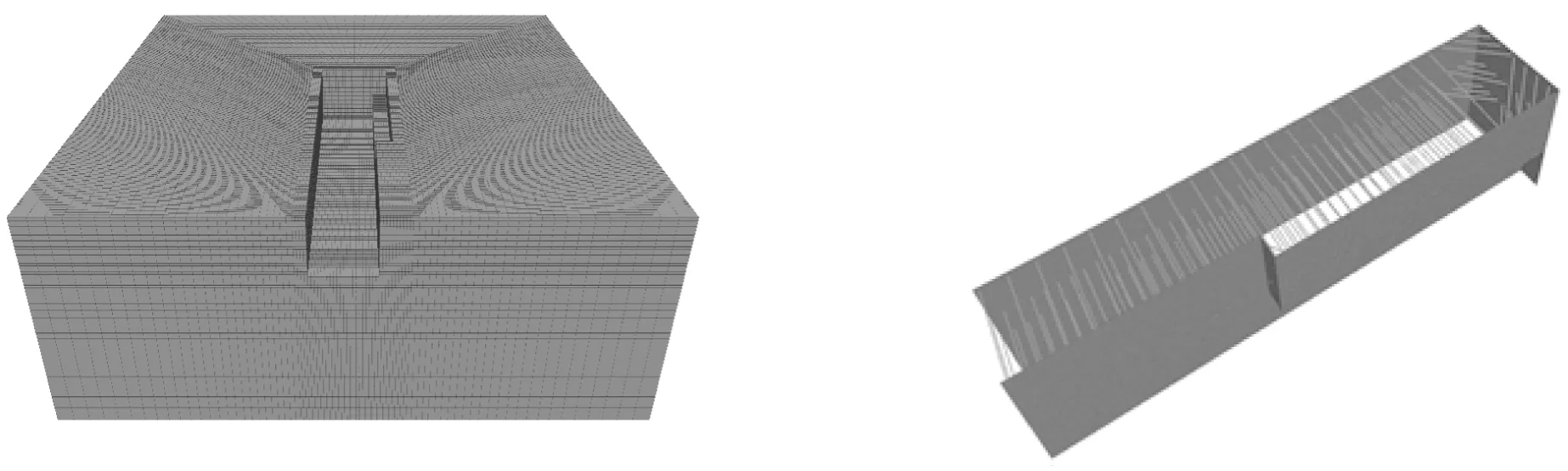

由于基坑南北对称,取基坑1/2进行数值建模.考虑模型边界条件对模拟结果的影响,模型的水平边界与竖向边界分别取基坑深度的4倍、3倍,因此模型尺寸取220 m×204 m×80 m,地表荷载设置为20 kPa.基坑降水与开挖模拟分别采用流固耦合模型、摩尔-库伦本构模型.模型的边界条件为:顶部自由,底部固定,侧面边界法向固定、切向自由.FLAC3D模型网格如图5所示,模型单元数达604608个,支护体系采用软件中Liner单元与Beam单元分别模拟钻孔灌注桩与支撑,如图6所示.

图5 基坑数值模型 图6 基坑支护体系模型

2.2 工况模拟

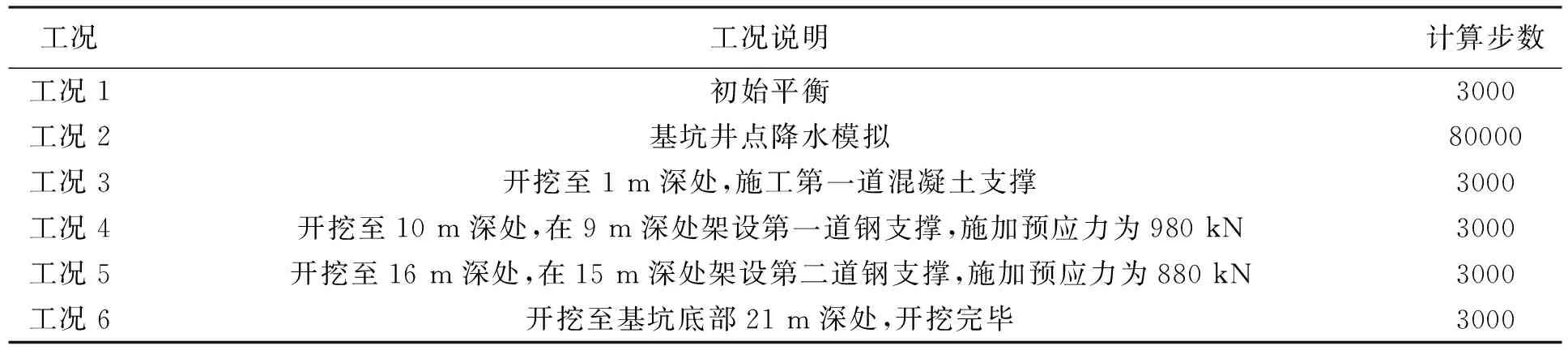

主要模拟工况如表2所示,预应力施加采用位移法.

表2 主要模拟工况

2.3 模拟结果

首先对基坑模型进行初始平衡计算,运用软件命令施加孔隙水压力,采用流固耦合模型模拟基坑降水.通过记录模拟结果中测点的沉降,可知在前期沉降增长较快,后期地表沉降增长较慢与坑底土体应力释放有关,开挖完毕后沉降达到最大值.图7为最终基坑某断面上竖向位移云图基坑开挖完毕后桩体水平位移云图如图8所示.根据各工况开挖模拟结果,桩体水平位移位置随基坑的开挖从最初的桩体顶部逐渐降低,最终桩体最大水平位移位于距坑底6 m处,位移值约11mm.

图7 基坑竖向位移云图 图8 桩体水平位移云图

3 监测方案

3.1 监测项目

为保证在开挖过程中基坑的安全与稳定,对基坑周围地表沉降、桩顶与桩体水平位移、地下水位、支撑轴力、建筑物倾斜等多个项目进行了现场监测.本文选择最有代表性的地表沉降、桩体水平位移与支撑轴力三个监测项目进行分析.

3.2 测点布设

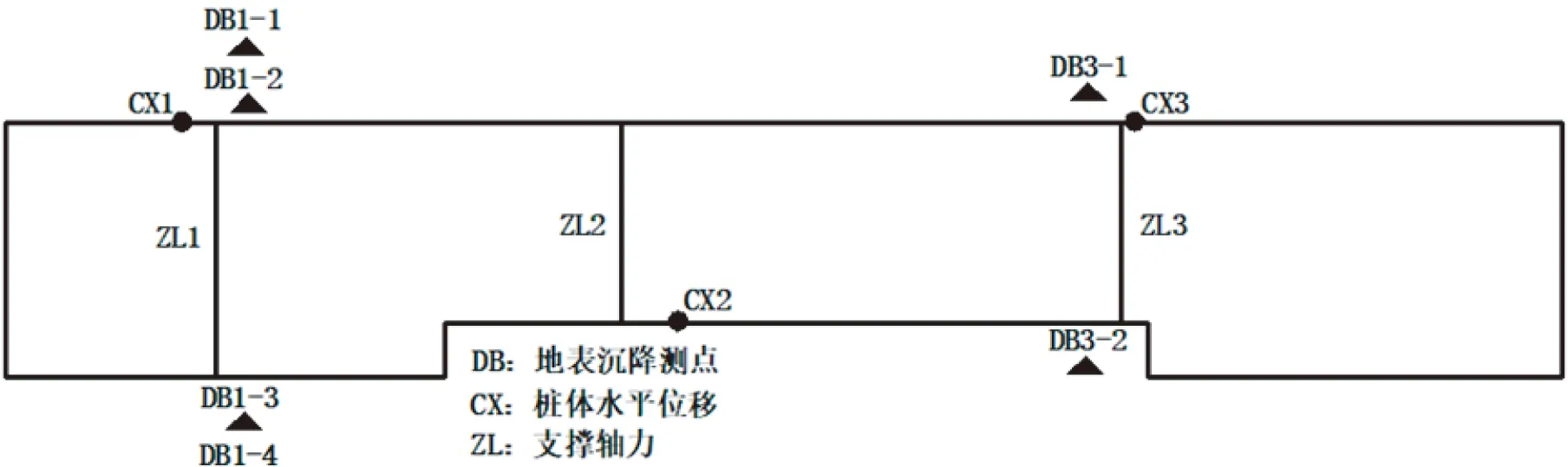

测点布置中,从基坑南侧到北侧共布设有地表沉降监测16组,30处桩体水平位移监测点,轴力监测11个断面,46处建筑物沉降监测等.根据基坑形状特点,本文选取具有代表性的3个断面进行研究,测点布设如图9所示,其中CX3与ZL3采用自动化监测.

图9 监测点布设图

自动化监测示意图如图10所示.首先安装测斜仪HC-CX300和钢筋计HC-9011,由振弦式无线采集终端HC-Z1600实时采集钢筋计与测斜仪的数据,再通过无线智能数据采集终端HC-M600将采集数据同步至自动化监测平台.自动化监测设备箱如图11所示.

图10 自动化监测示意图 图11 自动化监测设备箱

4 监测结果分析

4.1 地表沉降分析

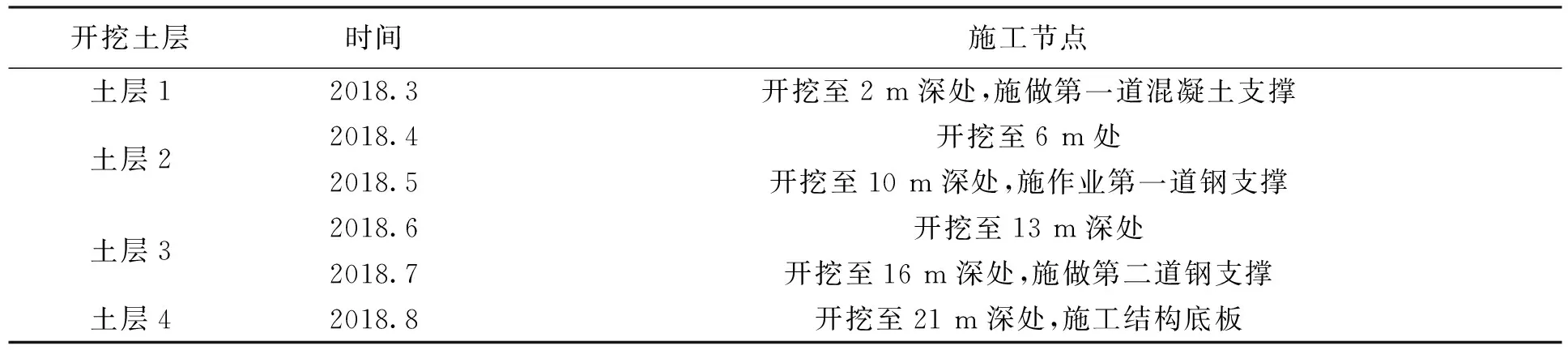

施工监测中主要施工节点如表3所示.

表3 主要施工阶段

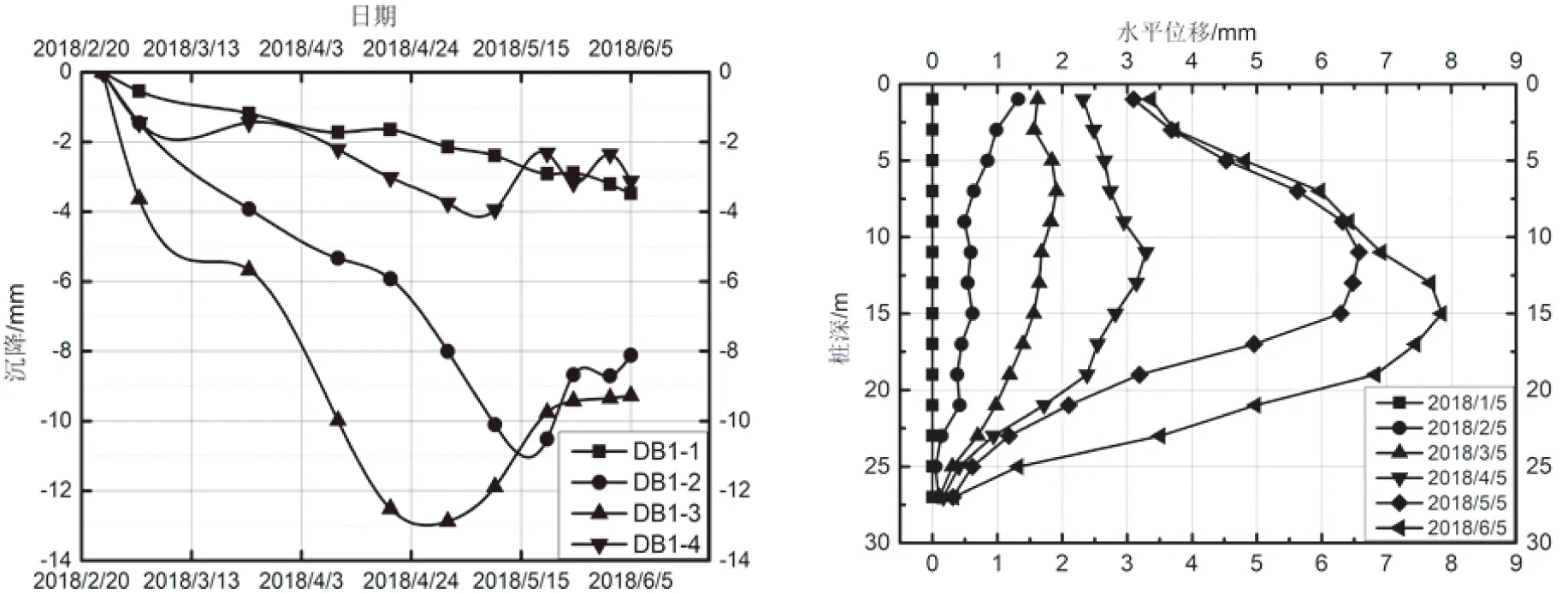

图12为测点DB1沉降变化曲线,选取DB1中四个沉降测点进行对比分析.测点DB1-1、DB1-4距坑边7 m,两测点距坑变较远,其最大沉降值为4 mm;而测点DB1-2、DB1-3位于坑边4 m处,其沉降值明显增大,分别达到了10 mm、13 mm,该断面监测数据表明,地表沉降主要位于基坑周围.从沉降变化曲线可知,地表沉降随开挖深度不断增大,主要是土方开挖后桩体所受土压力增大导致;2018年5月,地表沉降回升,主要是因为坑内土体应力释放引起了坑底的回弹;根据测点DB1-1、DB1-2的变化趋势可知,地表沉降呈现出随测点与坑边距离的增加先增大后减小的变化规律.

图12 DB1沉降变化曲线 图13 CX1桩体水平位移曲线

4.2 桩体水平位移分析

测点CX1的桩体水平位移曲线如图13所示.从图可知桩体水平位移随基坑开挖深度逐渐增大,2018年6月土方开挖完毕,最大位移达到8 mm.根据桩体位移变化曲线,2018年2月,桩体水平位移集中在桩体上部,桩体变形呈前倾型;2018年4月随着基坑的继续开挖与支撑的施工,桩体最大水平位移由桩顶向桩身位置移动,最大水平位移部位最终距离桩顶15 m处,桩体变形趋势由前倾型转变为弓型.

4.3 支撑轴力分析

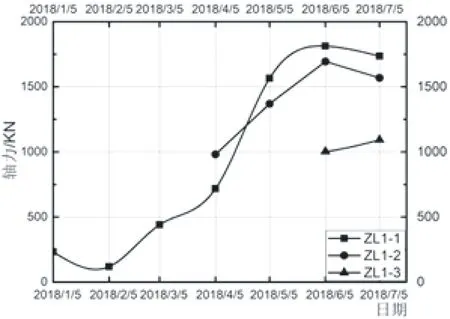

选取轴力ZL1分析,轴力监测曲线见图14.混凝土支撑ZL1-1轴力随着基坑的开挖不断增大,最大值约为1700 kN;4月份进行卵石层开挖,ZL1-2轴力从980 kN增大至1650 kN左右;第3层钢支撑ZL1-3的预加轴力880 kN,基坑开挖完成后,轴力值达1100 kN.

图14 ZL1轴力变化曲线

从图14可知,初期主要为进行粘聚力大且重度小的杂填土与黄土土层的开挖,引起的土压力较小,因此轴力增长较慢;在卵石层开挖中,由于其重度大且几乎无粘聚力,使得钢支撑轴力增长较快.基坑从黄土层到卵石层开挖中,轴力表现为先慢后快的增长规律,在坑底红砂岩开挖中各层轴力基本稳定.

5 监测数据与模拟结果对比分析

选取第3断面监测项目进行对比分析.

5.1 地表沉降对比分析

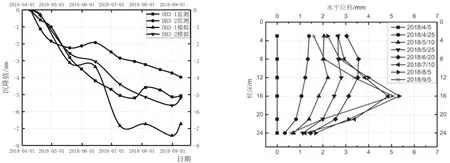

DB3断面沉降监测与模拟曲线如图15.根据测点分布图,DB3-1、DB3-2分别距坑边3 m、4 m,两者实际沉降分别达5 mm、4 mm,从图可知,整体上沉降值随基坑深度不断增大,后期沉降较为稳定;结合模拟结果分析,测点DB3-1和DB3-2模拟的最大沉降值为7 mm、5 mm,数值模拟与现场监测的地表沉降值误差小于2 mm,说明模拟的结果较为准确;模拟值与监测值的变化趋势基本一致,表现为前期增长快,后期趋于稳定.

图15 DB3沉降监测与模拟曲线 图16 CX3桩体水平位移监测曲线

5.2 桩体水平位移对比分析

测点CX3的桩体水平位移监测曲线见图16,该测斜孔通过智能设备实时采集6个测斜仪数据.从图可知,桩体最大水平位移由桩顶随基坑开挖逐渐下移至桩体中下部,最大位移为5.5 mm.由于桩位的偏差,开挖过程中对该处桩体进行修整,2018年7月在距坑顶4 m处增设一道钢支撑,使桩顶的水平位移逐渐减小,9月份仅为1.5 mm.

图17为测点CX3桩体的模拟曲线.通过与现场监测结果对比,两者的变化趋势一致,模拟中桩体未受损,桩顶水平位移模拟值均小于监测值;桩体最大水平位移也位于中下部,位移值为7.2 mm,现场监测位移为5.5 mm,两者差值较小.

图17 CX3桩体水平位移模拟曲线 图18 ZL3轴力监测与模拟曲线

5.3 支撑轴力对比分析

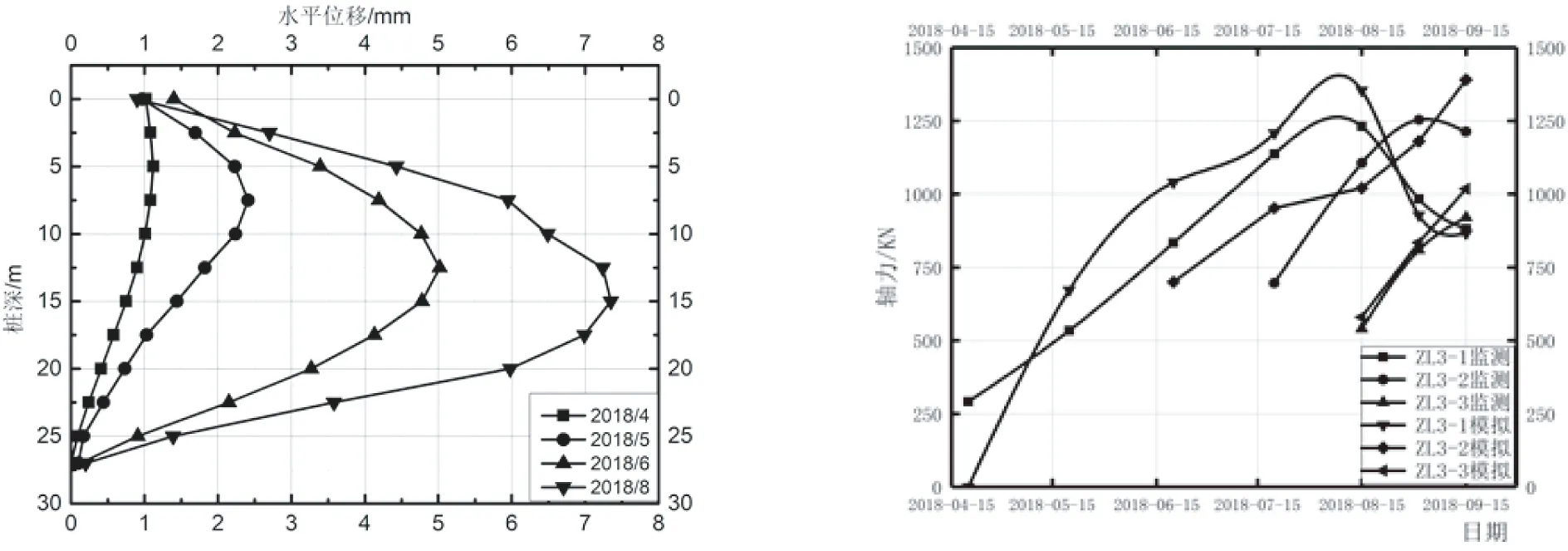

图18为ZL3轴力监测与模拟曲线.从监测曲线看,混凝土支撑ZL3-1轴力从2018年4月的260kN随开挖深度不断增大,8月份达到轴力最大1250 kN,之后逐渐减小至880 kN;支撑ZL3-2轴力从700 kN增长至1200 kN,表现为先增长后稳定;支撑ZL3-3在8月架设时预应为460 kN,9月轴力达到920 kN.通过分析该断面的现场情况可知,ZL3-1轴力增长主要由于桩体变形较大且离居民楼仅4m,在对该断面加固后,桩体上部的变形受限,桩体位移主要集中于中下部,使得ZL3-1减小,而基坑中下部的ZL3-2和ZL3-3钢支撑的轴力增长较快.

通从两者变化曲线可看出,ZL3-1与ZL3-3两者的模拟结果与实际监测轴力基本一致,变化趋势吻合,但ZL3-2模拟结果与实际轴力存在较大误差.

6 结 论

1)通过分析现场监测数据,地表沉降、桩体水平位移等最大值都在允许范围之内,说明所选择的基坑支护方案效果优异;同时,这种支撑体系中的钢支撑施工方便,可多次使用,降低工程成本.

2)根据监测结果,地表沉降、桩体位移以及支撑轴力三者之间相互影响,且具有时效性.基坑变形有以下规律:随距坑边距离的增大,地表沉降先增大后减小,较远处沉降很小,同一点的沉降值随土方的开挖前期逐渐增大,后期沉降值为负,这与坑底土体回弹有关;轴力变化整体上随基坑开挖表现为先增大后减小,最后趋于稳定;对于桩体水平位移,在基坑开挖初期,桩体呈前倾型,后期桩体位移不断下移至中下部使桩体呈“弓”型,最终最大水平位移位于距坑底约1/4倍坑深处.

3)通过对支撑轴力、桩体位移等分析,其变化规律与开挖土层的地质条件密切相关.在开挖黄土、卵石层以及红砂岩层时,支撑轴力及桩体水平位移等变化速率有明显区别.运用FLAC3D进行数值建模,通过模拟结果与实际监测数据进行对比,模拟结果较为符合实际情况,这表明模型的建立和主要参数的选取较为合理,如弹性模量E、内聚力C、摩擦角φ等.通过对基坑进行数值模拟研究,可将模拟结果作为基坑设计和施工的科学依据.