新型可回收深基坑支护体系竖向桩位移和变形分析

2021-08-10李海哲王维玉王海龙

李海哲 王维玉 王海龙

(1.河北建筑工程学院,河北 张家口 075000;2.河北建筑科学研究院,河北 石家庄 050021)

0 引 言

由于基坑工程的特殊性,基坑支护属于临时性工程,在基坑回填完成后便失去使用价值,属于一次性工程,不能拆除再次使用,造成材料不必要的浪费,同时为后续的工程开发带来巨大阻力和极大的浪费.现有基坑支护方式普遍存在施工工序繁琐、建筑材料浪费、施工周期长、污染环境等问题,为了避免这种情况发生,提出了一种可全部回收重复利用的支护体系——装配式可回收深基坑支护体系[1].装配式可回收支护体系竖向钢管桩、横向梁、挡土板与可回收锚杆组成,其荷载传递方式为土压力首先传递给竖向支撑的桩然后再由竖向支撑桩传递给横向梁,横向梁继而将力传递到锚杆上[2].

目前装配式可回收深基坑支护的深基坑理论研究[3]在进行桩的计算设计时由于这种嵌套结构的复杂性,把它等效成等长度的单根钢桩来进行设计计算,使得单根钢管桩和嵌套桩的水平位移有一定差异.嵌套桩结构的可回收性,对桩身的变形弯曲会有一定的限制,弯曲过大时会导致无法达到可回收的效果.本文正是基于这样的考虑来研究这不同支护方式、不同荷载桩的变形规律,嵌套桩和单根套管桩的水平位移差异对工程造成的影响,以及嵌套桩的弯曲变形规律,为今后的设计提供更精确、安全合理的指导.

1 工程概况

河北省石家庄市某医院,拟建医学楼地上5层,其中中南部地下2层,框架结构,独立基础,局部筏板基础,基坑实际开挖深度由现有地面算起为10.7-12.7米,整个基坑周长198m.场地北侧为2层配电房,与基坑下口线距离2.50m;东侧有小区道路及6层住宅楼,道路距离基坑下口线3.9m,住宅楼距离下口线13.90m基坑平面图如图1所示:

图1 基坑平面图

2 支护结构设计

2.1 土压力计算

本工程基坑支护结构承受的侧向压力有土压力、基坑周边建筑物以及施工荷载和道路荷载.土压力由土体所受到的侧向变形条件来确定[4]其中包括:主动土压力、被动土压力、静止土压力.本次基坑支护设计采用朗肯土压力计算,根据表1中的土体参数来计算主动土压力.

表1 土体参数

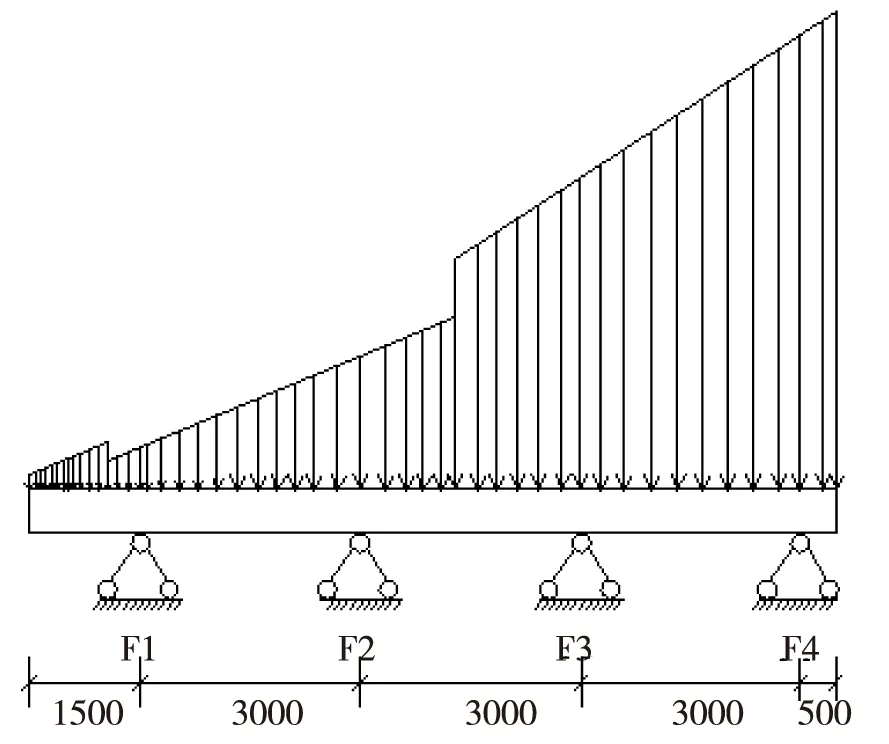

计算得出土压力计算值如图2所示:

图2 土压力计算值

2.2 锚索计算设计

可回收新型支护结构采用了一种可回收式锚杆[5],这种新型锚杆的设计规范目前还比较欠缺,按传统钢绞线进行设计计算.

初步设计[6]锚杆水平间距为1.2m,即一桩一锚式,垂直间距为3m,第一层锚杆距离坑顶间距1.5m,第四层锚杆距离坑顶10.5m,锚杆倾角为15°,成孔直径150mm.依据锚索设计理论知识[4]得出锚杆最终设计结果如表2所示:

表2 锚杆设计表

2.3 竖向支撑设计

2.3.1 竖向桩简化

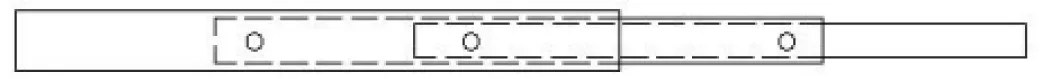

竖向桩为嵌套桩,套管选用Q235φ600×15、φ550×15、φ500×15三种不同直径的钢管,每根长度为6m,之间用插销搭接每根套管之间搭接长度为3.5m,每一根隔1.5m开一个直径15mm孔方便装配,组合后的长度为11m,如图3所示:

图3 嵌套桩图形

由于这种嵌套结构模型过于复杂不利于计算,把嵌套结构简化成无搭接的一根11m长厚度15mm的钢管,如图4所示:

图4 单根竖向桩图形

2.3.2 竖向桩计算

依据钢结构设计计算原理[7],按照图5计算竖向桩的弯矩和剪力,计算结果如图6、7所示:

图5 竖向桩计算示意图

图6 竖向桩剪力图图7 竖向桩弯矩图

从图中可以看出最大弯矩和最大剪力均出现在第四层支点处,剪力最大值为220KN,弯矩最大值为90.39KN/m.根据以上数据选竖向桩受力最大位置作为验算界面进行验算,本工程采用竖向桩为Q235Φ600×15的钢管进行结构受弯计算,根据钢结构弯曲梁计算公式和抗剪强度计算公式[8],本次计算按修正后的单向梁进行验算进行计算:

(1)抗弯强度计算规定:

2-1

2-2

式中:Mnx、Mny分别为同一截面对于x、y轴的弯矩KN/m;Wnx、Wny分别为对x、y轴的净截面模量m3;γx、γy塑性发展系数;f钢材的抗弯强度设计值KN/m3;Inx、Iny对于x、y轴的惯性矩m4;K修正系数1/Kt,Kt为基坑支护安全系数.

圆环形界面查表γx、γy都取值为1.5,计算结果为20.592N/mm<119.56N/mm.

(2)抗剪强度计算:

2-3

式中:V计算截面平面中作用的剪力(KN);S计算点面积矩(m3);I惯性矩(m4);tw钢管厚度(m);fv钢材强度设计值(N/mm).

抗剪强度计算强度为29.33N/mm<69.44N/mm.

验算结果:本工程采用竖向桩为Q235Φ600×15钢管的强度满足要求.

3 基坑模型建立

3.1 模型尺寸

本文采用ABAQUS软件进行基坑开挖模拟[9],研究对象为嵌套桩和单根钢管桩的水平位移和弯曲变形,为了简化模型采用取基坑中间局部位置建立三维平面进行模拟[10].根据实际工况基坑东侧受到超载荷载最大,取基坑东侧作为研究建立模型,基坑尺寸为长21m,深11m,模型大小为长87m,深35m.

3.2 模型材料参数选取

土体参数采用第2章表1中给出的土体参数.竖向桩、锚索材料属性如表3中所示:

表3 竖向桩、锚索材料属性

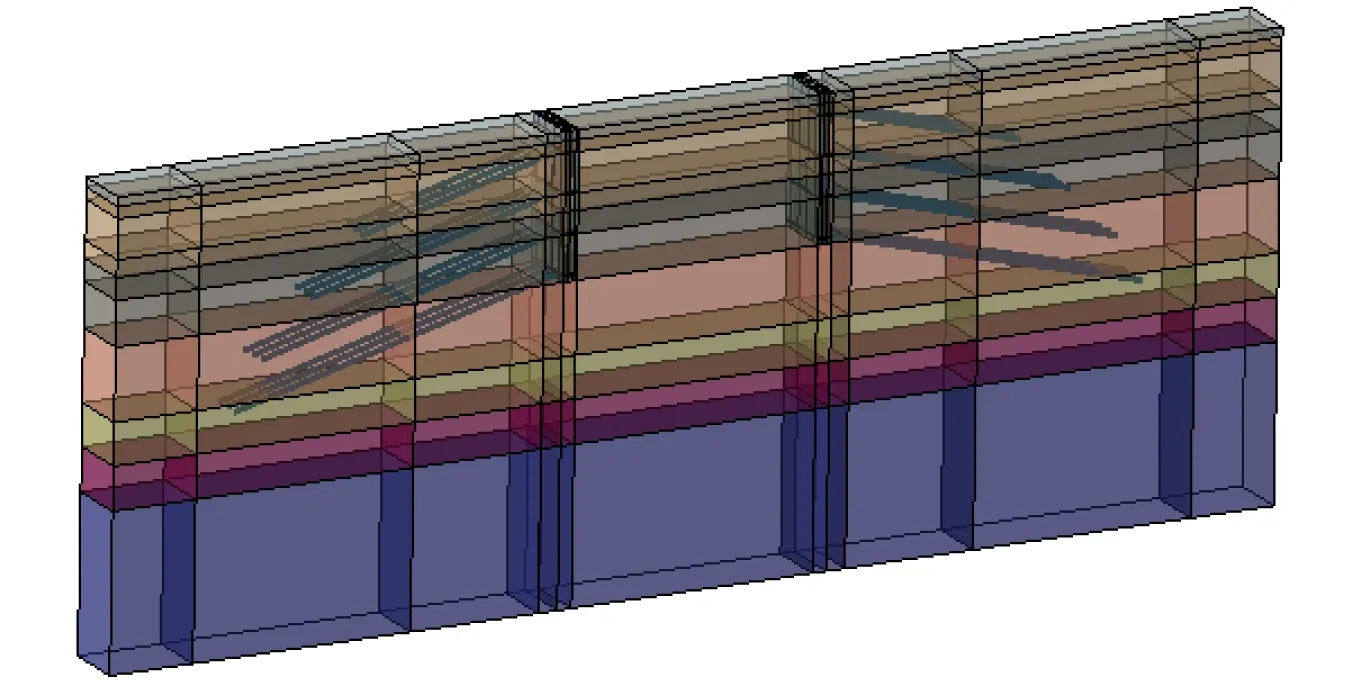

3.3 模型建立

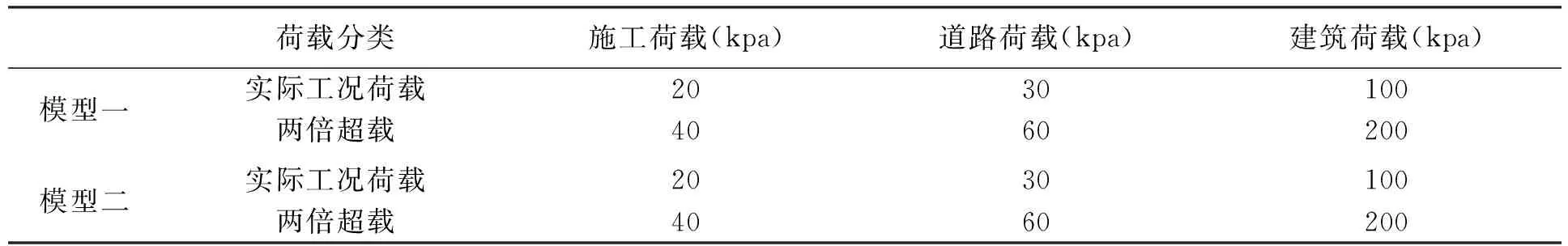

模型左右两边的地质条件、载荷、锚索和桩间距相同,左边支护桩采用嵌套形式,右边采用单根钢管桩.模型一采用四道锚索,锚索位置距离坑顶位置分别为1.5m、4.5m、7.5m、10.5m,模型二采用五道锚索,距离坑顶距离分别为2m、4m、6m、8m、10m,地面荷载数值如表4所示.土体采用Mohr-Coulomb理想弹塑性模型,支护桩、锚索支护结构采用弹性本构模型,模型在第一个分析步中进行地应力平衡[11],后续分析步中利用ABAQUS中的model change功能分析开挖的土层达到分步开挖效果.边界条件模型上部为自由边,左右两侧及底部施加固定约束边界.经过绘制模拟模型如图8所示:

表4 地面荷载值

图8 基坑模拟模型图

4 数值模拟结果分析

通过数值结果对比分析不同锚索位置、不同地面荷载作用桩的变形规律,下列图形中正值表示为坑内方向、负值为坑外方向.

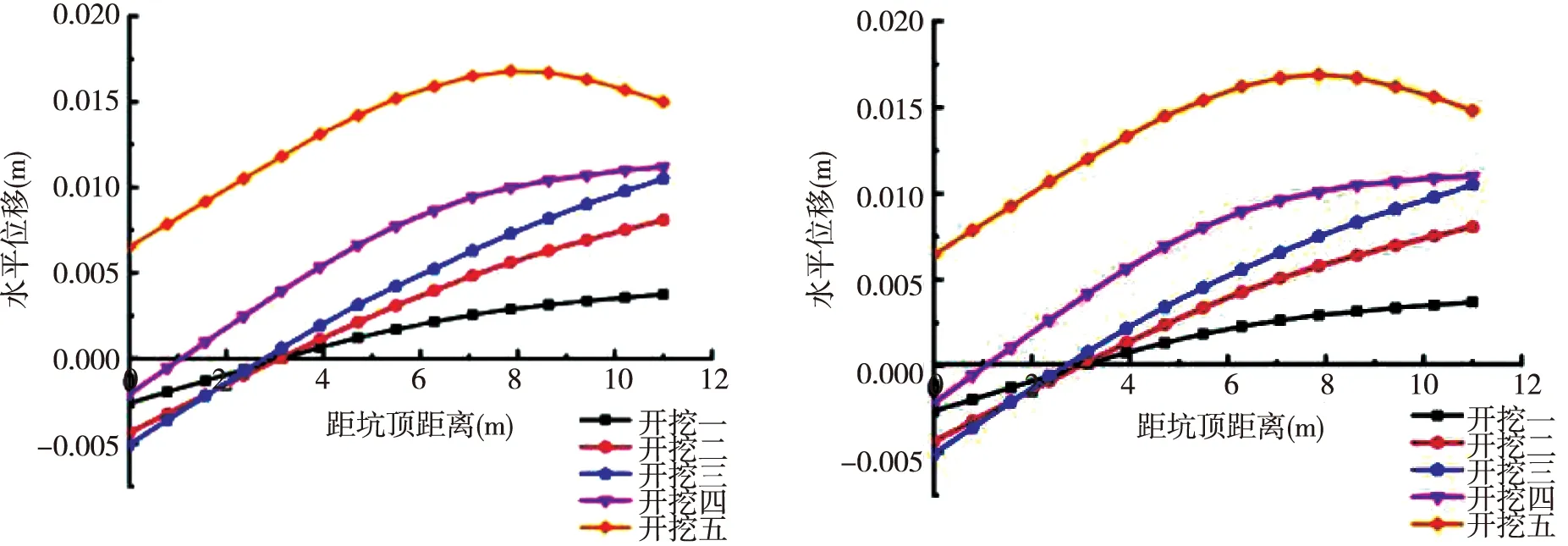

4.1 施加四道锚索支护桩水平位移和弯曲变形分析

(1)实际工况地面荷载作用:两种桩的水平位移数据如图9和10所示;左边桩(嵌套钢管)的位移减去右边桩(简化为单个钢管桩)的位移,可以得出两种支护形式的水平位差异如图11所示;嵌套桩的弯曲变形如图12所示:

图9 左桩水平位移(嵌套钢管桩) 图10 右桩水平位移(单根钢管桩)

图11 桩水平位移对比图 图12 弯曲变形图

分析以上数据可以得出:

①从图9、图10中可以看出嵌套桩和单根钢管桩的水平位移随着开挖深度增加而不断变大,嵌套桩和单根钢管桩均在开挖四中水平位移达到最大值2cm,通过查阅规范[12]一级基坑水平位移预警值为3cm,符合基坑技术规范要求;

②从图11中可以看出在0~6m嵌套桩水平位移比单根钢管桩小0.2mm,6~11m大0.15mm并且6~11m图形变化节点处在套管插销连接处,说明桩在这两个节点位置发生了水平方向转动;

③从图12中可以看出桩身的弯曲值都为正值,说明桩身是向着基坑内方向弯曲的;桩身弯曲最大值在桩中间位置,并且随着开挖深度的增加而变大,在开挖四中达到最大值9mm,嵌套桩上下相邻套管预留的空隙为15mm,此时产生的弯曲不会对回收造成影响.

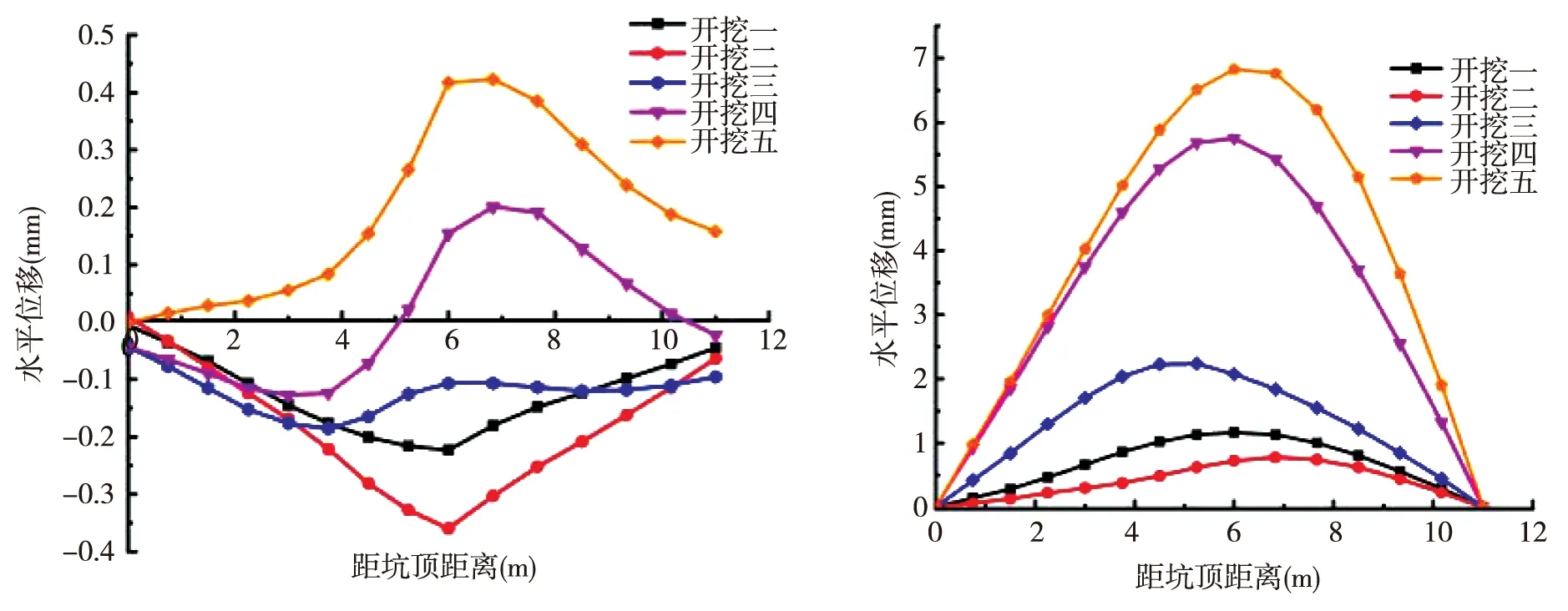

(2)两倍荷载作用:桩的水平位移数据如图13和14所示;支护形式的水平位差异如图15所示;嵌套桩的弯曲变形如图16所示:

图13 左桩水平位移(嵌套钢管桩) 图14 右桩水平位移(单根钢管桩)

图15 桩水平位移对比图 图16 弯曲变形图

分析以上数据可以得出:

①从图13、图14中可以看出嵌套桩和单根钢管桩的水平位移在开挖四显著增加,支护结构承担全部土体的侧向压力,中嵌套桩和单根钢管桩水平位移达到最大值6cm,超过基坑水平位移规范预警值;

②从图15中可以看出开挖三、开挖四中支护结构受到比较大的土体压力在0-6m嵌套桩水平位移比单根钢管桩大1mm,且在6m的节点处两边变化不一致,桩在此节点位置发生了水平方向转动;

③从图16中桩身是向着基坑内方向弯曲的,桩身弯曲最大值在桩中间位置,并且随着开挖深度的增加而变大,在开挖四中达到最大值13mm,嵌套桩上下相邻套管预留的空隙为15mm,此时产生的弯曲对回收造成影响.

4.2 施加五道锚索支护桩水平位移和弯曲变形分析

(1)实际工况地面荷载作用:桩的水平位移如图17、18所示;左边桩(嵌套钢管)的位移减去右边桩(简化为单个钢管桩)的位移,可以得出两种支护形式的水平位差异如图19所示;嵌套桩的弯曲变形图如图20所示:

图17 左桩水平位移(嵌套钢管桩) 图18 右桩水平位移(单根钢管桩)

图19 桩位移对比图 图20 弯曲变形图

以上数据水平位移进行分析可以得出:

①从图17、图18中可以看出嵌套桩和单根钢管桩的水平位移随着开挖深度增加产生了一定的倾斜,坑顶的水平位移小于坑底,嵌套桩和单根钢管桩均在开挖五水平位移达到最大值1.8cm,与施加四道锚索的水平位移差异很小;

②从图19中可以看出在嵌套桩水平位移比单根钢管桩在桩中间位置处小0.4mm,并且在1-8m桩体水平位移都小于单根钢管桩,在底部第三节连接节点处发生了转动;

③从图20中看出桩身也是向着基坑内方向弯曲的,桩身弯曲最大值在桩中间位置,并且随着开挖深度的增加而变大,在开挖四中达到最大值4.7mm,明显小于施加四道锚索桩的弯曲.

(2)两倍地面荷载作用:桩的水平位移数据如图21和22所示;支护形式的水平位差异如图23所示;嵌套桩的弯曲变形如图24所示:

图21 左桩水平位移(嵌套钢管桩) 图22 右桩水平位移(单根钢管桩)

图23 桩位移对比图 图24 弯曲变形图

以上数据水平位移进行分析可以得出:

①从图21、图22中可以看出嵌套桩和单根钢管桩的水平位移随着开挖深度增加,开挖五大道最大值5cm;

②从图23中可以看出在嵌套桩水平位移比单根钢管桩在开挖一、二、三中小0.38mm;开挖四中0-5m小于单根钢管桩,5-11m大于大于单根钢管桩;开挖五嵌套桩整体位移都大于单根钢管桩,并且在6m处变形曲线发生了转折;

③从图24中看出桩身也是向着基坑内方向弯曲的,桩身弯曲最大值在桩中间位置,并且随着开挖深度的增加而变大,在开挖四中达到最大值7mm,没有影响到桩的回收,明显小于施加四道锚索桩的弯曲.

5 结 论

通过基坑设计以及数值模拟分析,支护嵌套桩桩结构简化成单根钢管桩设计这两种支护桩在不同支护条件下的变形对比以及嵌套桩的弯曲变形分析,得出如下结论:

(1)嵌套桩和单根钢管桩在施加四道和五道锚索的情况下的水平位移对比分析,这两者桩的水平位移误差可以忽略不计,可以采用简化计算方式进行计算;

(2)嵌套桩结构在插销连接处产生轻微的转动,反映了采用一个铰接的方式会影响桩的整体稳定性,应该在每个连接处增加连接节点加强桩的稳定性;

(3)桩的水平位移满足要求的情况下,桩的弯曲变形没有影响到桩的回收;

(4)超载作用下,施加四道锚索和五道锚索都产生的水平位移都超过预警值,两者水平位移变形规律基本一致,采用五道锚索桩弯曲变形小于四道锚索,选取锚索竖向间距小的支护形式更有利用控制桩的变形;

(5)支护桩进行设计时应考虑到桩的变形根据侧向压力大小选择合理的锚索支护形式,在压力较大时应注意减小锚索竖向间距,增加锚索道数,合理控制支护桩在受力过程中产生的变形.