真空钎焊WC-10Ni/NiCrBSi包覆涂层热疲劳试验工艺研究

2021-08-10许祥平马秋杰邹家生

许祥平,刘 驰,马秋杰,邹家生

(江苏科技大学 江苏省先进焊接技术重点实验室,镇江 212100)

金属材料在经受温度的循环变化时,其内部会出现循环往复的热应力,引起材料疲劳破坏,这一现象称为热疲劳[1-2].材料在热疲劳作用下常常会产生突发的失效破坏行为,具有一定的隐蔽期,安全隐患极大.尤其是热疲劳性能差的材料,如果使用不当会造成极其严重的安全事故[3-4].近年来,真空钎焊技术的发展取得了很大突破,为复合涂层的制备提供了不同的研究方法和思路.该方法结合了柔性金属布技术,所使用的柔性金属布通常由高熔点高硬度的硬质颗粒[5-6]和塑韧性良好的粘结相制备而成,将金属布置于基体表面,利用真空钎焊可将其制备成高硬度、耐磨损的复合金属涂层[7-11].在选择硬质相和粘结相时应注意:钎焊时二者不能产生发应,否则会生成对涂层有害的脆性产物[12].当前对于真空钎焊制备的复合涂层的冷热疲劳性能的研究,国内外的成果还相对较少.在《金属板材热疲劳试验方法》(HB6660-1992标准)[13]中,对热疲劳试样在上、下限温度中所需的加热和冷却时间做出了规定,即加热时间为55 s,冷却时间为5 s.但是本实验制备的涂层试样与上述试验方法中的要求不符,且在标准要求的加热时间内,涂层试样无法达到指定上限温度,因此该标准对于本试验工艺的研究并不适用.文中以柔性WC-10Ni/NiCrBSi包覆涂层为研究对象,分析了试验工艺的差异对其热疲劳性能的影响以及热疲劳试验的理论上限温度,所得研究结果将为真空钎焊制备复合涂层的研究与工程应用提供有参考价值的科学依据.

1 试验方法、材料及设备

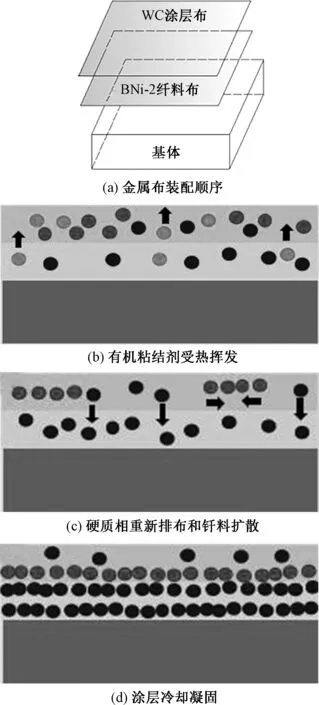

采用普通低碳钢Q235B作为基体材料,硬质相选用5~15 μm和30~45 μm两种尺寸的团聚烧结WC-10Ni粉末,粘结相选用型号为BNi-2的钎料粉末,其粒度小于45 μm,化学成分如表1.在制备柔性金属布的过程中加入少量有机粘结剂,图1为真空钎焊制备包覆涂层的过程示意图.在1 080 ℃的温度条件下,制备了WC-10Ni/NiCrBSi包覆涂层,所得涂层截面的微观组织形貌如图2.

图1 真空钎焊制备包覆涂层的过程示意图Fig.1 Schematic diagram of vacuum brazing process for preparing coating

图2 涂层截面的微观组织形貌Fig.2 Microstructure morphology of coating cross section

表1 BNi-2型钎料的化学成分Table 1 Chemical compositions of BNi-2

文中采用蔡司公司的高温金相显微镜、Smart zoom 5型超景深显微镜、Merlin Compact型扫描电子显微镜及其能谱仪、岛津公司XRD-6000型X射线衍射仪等手段研究分析了涂层试样的宏观组织形貌、微观组织结构、相组成以及热疲劳裂纹的萌生与扩展.由本项目组自制的热疲劳试验机[14]的组成如图3,将涂层试样放入电阻炉中,使用热电偶测量温度.通过热力学分析计算确定碳化钨颗粒的氧化初始温度,通过氧化实验确定其氧化产物,综合两者的结果确定热疲劳试验的上限温度.

图3 热疲劳试验机Fig.3 Machine for thermal fatigue test

2 试验结果与分析

2.1 确定热疲劳上、下限温度的保温时间

对包覆涂层进行热疲劳循环试验时,很多因素会影响其热疲劳行为,而且随着温度的变化,影响因素也会发生变化.根据文献[15]的研究结果,当温度在600 ℃左右时,涂层受到的影响最大,因此将初始上限温度设置为500 、600、800 ℃.将热疲劳试样放入电阻炉中,通过热电偶测量温度,绘制试样的温度-时间变化关系曲线,进而确定涂层热疲劳试验的加热以及冷却时间.对电阻炉进行预加热并保温0.5 h,然后进行测量,以此提高试验的精确性.涂层热疲劳试样的尺寸为15 mm×15 mm×5 mm,涂层厚度为3 mm,基体厚度为2 mm,图4为热疲劳试样的温度-时间变化关系曲线.

图4 热疲劳试样温度-时间变化关系曲线Fig.4 Change curve of thermal fatigue sample′s temperature with time

将热疲劳试样放入炉中进行加热,当试样到达上限温度后,将其放入冷却介质中进行冷却,待其达到下限温度后,再将试样放入电阻炉中加热至上限温度,重复以上步骤进行热疲劳试验.由图4所示的变化关系曲线可知,在上限温度中加热220 s后,涂层热疲劳试样的温度达到了事先设定的上限温度并趋于稳定,由此可以确定,上限温度保温时间为220 s;在放入冷却介质20 s后,试样已降至室温,由此可确定,在下限温度中热疲劳试样的保温时间为20 s.

2.2 挑选冷却介质

目前,冷淬的方法被广泛应用于热疲劳试验中.首先,将试样加热至指定温度并保温,再通过冷却介质进行冷却,随后再重新加热.重复以上步骤,分析涂层试样产生裂纹的过程.空气、沸水和冷水常被用作热疲劳试验的冷却介质,三者之中冷水的试验要求最为严格,对热疲劳性能的影响最大.

使用冷水作为冷却介质操作方便、易于控制,同时由于冷水的热转换条件较大,试样中容易产生热应力,造成涂层开裂;使用沸水作为冷却介质热传递较大,因此在淬火过程中试样表面不易沸腾,热疲劳温度差受到的影响也较小.相比于冷水,使用沸水作为冷却介质更适用于纯陶瓷材料的热疲劳性能研究,而对于本文中的金属基表面涂层而言,则选用冷水作为实验的冷却介质.

2.3 确定涂层试样热疲劳试验的上限温度

2.3.1 宏观微观形貌

采用50%的WC-10Ni粉末为原料,在1 080 ℃温度条件下进行钎焊,制备包覆涂层试样,焊后保温0.5 h,在不同温度条件下进行热疲劳试验.图5和图6分别为试样在100次热疲劳循环试验后其截面的宏观形貌和微观形貌.

图5 热疲劳循环试验后涂层试样的宏观形貌 (不同上限温度)Fig.5 Macromorphology of coating samples after thermal fatigue cycle test (different upper limit temperature)

图6 热疲劳循环试验后的涂层试样的微观形貌 (不同上限温度)Fig.6 Micromorphology of coating samples after thermal fatigue cycle test (different upper limit temperatures)

由图5可知,在热疲劳上限温度为500 ℃时,试样截面较完好,未观察到明显裂纹;在上限温度为600 ℃时,观察到涂层中间部位出现两条较粗大的宏观裂纹,判断裂纹已对涂层的性能产生了影响;在上限温度为800 ℃时,可观察到涂层处粗大的贯穿型裂纹以及涂层与基体之间的宽大裂缝,判断裂纹已将涂层完全破坏,涂层即将与基体分离.

由图6可知,当上限温度从500 ℃升至800 ℃时,在涂层试样中观察到裂纹的不断萌生与扩展,同时可观察到碳化钨颗粒的脱落,推断在该处碳化钨颗粒发生了氧化反应,生成了一定量的氧化物.因此可以推测,除去热应力的影响,还存在其他影响涂层试样热疲劳性能的因素.

2.3.2 WC-10Ni粉末的氧化

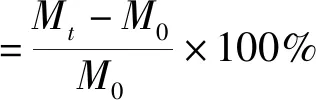

查阅文献可知,WC-10Ni粉末在空气中加热会发生氧化反应,在其表面生成黄色粉末状氧化物.据此,在500、600、700和800 ℃4种温度条件下对WC-10Ni粉末进行试验,以研究其在热疲劳试验过程中的高温氧化情况及氧化产物的组成.称重4份等量的WC-10Ni粉末,分别放置于陶瓷瓷舟中,再通过事先加热至上述4种温度的101-A电热鼓风干燥箱进行加热,保温5 min后取出空冷至室温,电子天平称重.通过氧化增重率来表示WC-10Ni粉末的抗氧化性,氧化增重率越大,则其抗氧化性越差.

(1)

式中:M0和Mt分别为粉末的初始质量(g)和经过t时间加热后的质量(g).

表2为WC-10Ni粉末的氧化试验结果.根据文献[15]可知,WC-10Ni粉末完全氧化后生成WO3,由式(1)计算可得,WC-10Ni粉末完全氧化后的氧化增重率为18.37%,对比表2中不同温度条件下WC-10Ni粉末的氧化增重率,可估算出试验结束后4份WC-10Ni粉末的氧化程度.

表2 WC-10Ni粉末氧化试验Table 2 Oxidation test of WC-10Ni powder

由以上数据可得:在500 ℃加热时,WC-10Ni粉末基本未发生氧化;在600 ℃加热时,WC-10Ni粉末发生了少量氧化.据此推断,当处于500~600 ℃之间的某一温度时,WC-10Ni粉末开始发生氧化转变.通过数据分析还发现:WC-10Ni粉末的氧化增重率在700~800 ℃之间增长迅速,当温度达到800 ℃时,已有43.55%的WC-10Ni粉末发生了氧化.

不同温度条件下,WC粉末氧化后的微观形貌如图7.在500 ℃加热时,颗粒基本不变;在600 ℃加热时,可观察到少量黄色粉末状物质产生;在温度达到700 ℃和800 ℃之后,可观察到WC-10Ni颗粒几乎被结构疏松的黄色粉末状氧化物覆盖,体积显著增加.

图7 不同温度下WC粉末氧化后的微观形貌Fig.7 Micromorphology of WC powder after oxidation at different temperatures

2.3.3 WC-10Ni粉末氧化反应的热力学分析

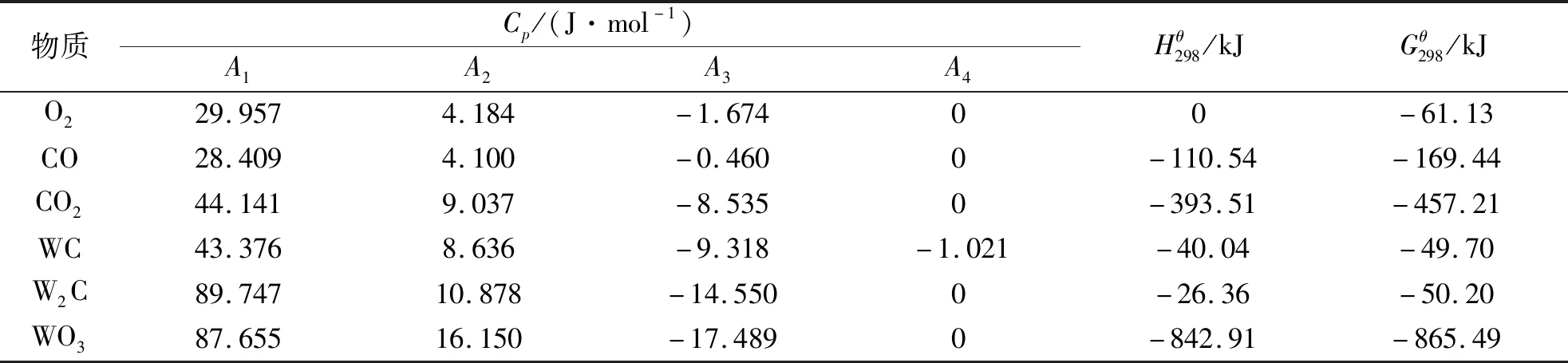

借助SEM观察常温状态下的WC-10Ni粉末和800 ℃加热后的WC-10Ni粉末,其显微形貌如图8,表3为EDS的分析结果.

图8 不同温度下WC粉末的显微形貌Fig.8 Micromorphology of WC powder at different temperatures

表3 WC粉末的化学成分(原子百分比)Table 3 Chemical composition of WC powder (atomic percentage)

图9为两种状态下的WC-10Ni粉末的XRD物相分析结果.从X射线衍射图谱中可以发现,常温状态下的WC-10Ni粉末主要由WC、W2C组成,其中还存在少量的Ni,不存在其他化合物及杂质元素;而在800 ℃的加热条件下,WC-10Ni粉末发生了氧化反应,额外生成了WO3、Ni2W4C、NiWO4和NiCO3等金属间化合物.

图9 不同温度下WC粉末的XRD图Fig.9 XRD patterns of WC powder at different temperatures

结合上述结果进行分析:常温状态下的WC-10Ni粉末主要由WC和W2C组成,根据质量守恒定律,推测WC颗粒在高温条件下可能发生以下反应:

WC+2O2→WO3+CO

W2C+4O2→2WO3+CO2

由于CO是还原性物质,出现在氧化产物中违反了化学原则,因此判断是WC-10Ni粉末中的W2C在高温下发生了氧化反应,即:

W2C+4O2→2WO3+CO2

采用热力学的方法对上述反应进行分析:计算该反应的吉布斯自由能变,判断其在具体温度下能否发生.

恒压条件下,吉布斯方程为[16]:

(2)

式中:G为吉布斯能,kJ·mol-1;H为焓,kJ·mol-1;T为绝对温度,K.

对于化学反应,式(2)可表示为:

(3)

式中:ΔG为吉布斯自由能变化量,J·mol-1;ΔH为焓的变化量,J·mol-1.

对式(3)进行积分可得:

(4)

(5)

式中:ΔH0为积分常数;ΔCp为恒压条件下反应物与生成物之间的热容差,J·mol-1.

根据文献[16],摩尔定压热容Cp可通过温度表示为:

CP=A1+A2·10-3T+A3·105T-2+

A4·10-6T2

(6)

根据式(6),ΔCP可表示为:

ΔCP=ΔA1+ΔA2·10-3T+ΔA3·

10-5T-2+ΔA4·10-6T2

(7)

将式(7)代入式(5),可得:

(8)

(9)

将式(9)带入式(4)并积分得:

(10)

(11)

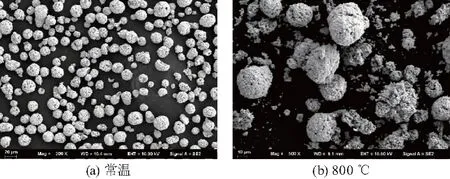

对前期实验的分析结果表明,当处于500~600 ℃之间的某一温度时,WC粉末开始发生氧化转变.因此代入计算时,使用的数据[17]应在1 100 K(827 ℃)条件以下.将表4中的数据代入计算,根据所得结果绘制出如图10的WC颗粒在恒压下的Gibbs自由能变随温度的变化关系曲线.

表4 参与反应各物质的热力学数据Table 4 Thermodynamic data of each substance

图10 恒压下W2C的ΔGT-T关系曲线Fig.10 Change curve of ΔGT of W2C with temperature under constant pressure

由图可得,Gibbs恒压自由能随温度的增加而增加,在570 ℃(843 K)之后,其值大于0,这说明当温度为570 ℃时,有W2C+4O2→2WO3+CO2,W2C开始氧化转变.这一分析结果与图6中对WC颗粒氧化形貌的观察结果相一致,即温度达到500 ℃时,颗粒基本不变;600 ℃时,可观察到少量黄色粉末状物质产生.因此可以确定,570 ℃是WC粉末的氧化转变起始温度.

综上可得,以WC-10Ni/NiCrBSi包覆涂层为对象,研究分析得出570 ℃是影响涂层热疲劳性能的临界温度,在该温度以下,涂层的热疲劳性能受材料内部的热应力影响较大;在该温度以上,涂层的热疲劳性能受热应力与粉末氧化的综合作用影响.因此,确定了500、600、800 ℃的试验上限温度,研究包覆涂层的热疲劳性能.

3 结论

(1)以WC-10Ni/NiCrBSi包覆涂层为研究对象,绘制热疲劳试样的温度-时间关系曲线,确定最佳的上限和下限保温时间分别为220 s和20 s.在1 080 ℃的钎焊温度条件下制备了WC-10Ni/NiCrBSi包覆涂层,对涂层试样进行热疲劳试验,循环次数为100次,结果表明:500 ℃时,涂层截面较完好;600 ℃时,可观察到较粗大的宏观裂纹;800 ℃时,涂层中产生了粗大的贯穿型裂纹,将涂层完全破坏.

(2)氧化试验结果表明:500 ℃加热时,WC颗粒基本不变;600 ℃时,可观察到少量黄色粉末状物质产生;温度达到700 ℃时,WC-10Ni颗粒几乎被结构疏松的黄色粉末状氧化物覆盖.由热力学计算可得570 ℃是WC粉末的氧化转变起始温度.

(3)当试验上限温度在570 ℃以下,涂层的热疲劳性能受材料内部的热应力影响较大;当试验上限温度超过570 ℃时,涂层的热疲劳性能受热应力与粉末氧化的综合作用影响.根据试验结果确定了500、600、800 ℃的热疲劳试验上限温度.