光整机速度补偿分析与优化

2021-08-09王艳强吕剑田才宗志军张永国张森建

王艳强 吕剑 田才 宗志军 张永国 张森建

(首钢京唐钢铁联合有限责任公司冷轧作业部 河北唐山063210)

1 前言

光整机是冷轧热镀锌产线重要的工艺设备,带钢经光整后可以消除屈服平台,提高板面平直度,改善带钢机械性能,进而提升产品质量[1]。延伸率和张力作为光整机控制的两个关键参数,其实现过程都是通过补偿光整机轧辊及张力辊的转速来完成的。速度补偿不合理会导致延伸率和张力控制不稳定,严重的会导致带钢褶皱或断带。光整机控制的相关文献[2-4]对速度补偿的研究和介绍比较宽泛,本文结合两个光整机断带案例,对光整机速度补偿的具体实现过程进行研究,发现了程序中存在的问题并进行了优化,对其他产线有一定的借鉴意义。

2 光整机控制模式

某冷轧厂四辊单机架光整机工艺布置图如图1所示,主要设备包括光整机入口5号张力辊、入口测张辊、4辊式光整机、出口测张辊和出口6号张力辊。

图1 光整机区域工艺布置图

5号张力辊为速度基准辊,入出口张力计分别安装在入出口测张辊上,用来检测光整机入出口实际张力,实现张力闭环控制。在入口和出口的测量辊上还分别装有编码器,用于检测光整机入、出口带钢的速度,实现光整机延伸率的闭环控制[5]。

光整机的控制方式分为延伸率模式和恒轧制力模式[6]。

延伸率控制模式是保持光整机入出口张力(设定值)恒定的情况下,通过改变光整机的轧制力来实现。将延伸率实际值与设定值进行比较,结果输出给PI调制器,当延伸率实际值小于设定值时,通过增大轧制力来提高延伸率。反之,则减小轧制力,最终使实际延伸率等于设定值。

恒轧制力模式是在恒张力闭环基础上按设定轧制力进行轧制,在轧制过程中不考虑延伸率的变化,该模式是对延伸率控制模式的一种补充,控制方式简单,一般不常用,只是在生产某些特殊钢种或延伸率无法精确控制时采用。

光整机过焊缝模式通常分为微开、降轧制力和保持三种[7]。

微开模式是焊缝距离光整机一定距离时光整机辊缝打开至5mm位置,使焊缝平稳通过的一种方式,当焊缝质量不好或前后卷厚度超差时使用。

降轧制力模式是当辊缝接近光整机时光整机轧制力自动降至最小轧制力,焊缝通过后再恢复至原轧制力。

过焊缝保持模式是当焊缝到达平整机时,速度、轧制力和伸长率保持不变,焊缝直接通过平整机,当焊缝质量好时,一般选择该模式。

3 光整机速度补偿分配原理

光整机轧制是一个小压下量的带钢微形变过程,一般采用恒延伸率的控制模式[8]。保持延伸率的恒定是通过调节轧制力和光整机入出口段张力来实现的。期间还要保持张力的稳定,延伸率和张力的恒定最终是通过光整机轧辊及前后张力辊的速度补偿和分配来实现的。

3.1 张力偏差的速度补偿

基于速度的张力控制原理就是以光整机前的5号张力辊主速度辊为基准,计算出张力实际值和设定值之间的偏差,通过PI调节器输出附加速度给定值给轧辊或6号张力辊,使它们与5号张力辊间产生速度差,通过对差值的控制来实现张力的形成和稳定,最终使张力实际值跟随设定值。PI调节器内部运算模型[9]如公式(1)所示:

式中:V-out—为张力调节器的输出;

ΔT—张力设定值与实际值的差值;

Kp—为调节器比例增益;

Tn—调节器积分增益;

Tscandt—PLC扫描时间。

3.2 延伸率的速度补偿

由于带钢在平整前后的宽度和厚度变化甚微,因此,可得出延伸率的速度计算公式如式(2)所示:

式中:E—带钢延伸率;

Ven—光整机入口张力辊速度,m/min;

Vex—光整机出口张力辊速度,m/min。

可得出:

从公式(3)中可以看出,光整机的出口速度等于光整机的入口速度与带钢延伸率附加的速度之和。因此,在张力控制系统中,可以将延伸率设定值转换成光整机支撑辊和出口张力辊速度调节器的一个附加速度给定值,通过速度的补偿就可弥补因带钢延伸引起的带钢张力变化,从而也可达到控制延伸率的目的[10]。

4 案例分析

4.1 案例描述

案例一:生产0.78mm薄规格带钢,操作工发现原料有孔洞,将光整机延伸率模式切换为恒轧制力模式,光整机实际延伸率和实际张力开始急剧下降,5秒钟内延伸率由1.1%下降到0.2%,入出口张力分别由30kN和35kN下降至4kN和10kN,带钢轧制严重褶皱,最终断带停车。PDA曲线如图2所示。

图2 光整机区域张力及延伸率波动情况

案例二:光整机操作人员在焊缝到达光整机前5分钟将光整机过焊缝的模式由保持改为降轧制力模式,焊缝到达光整机后,轧制力降为最小轧制力,延伸率设定值由1.3%降为0,机架入出口张力实际值分别由28kN和33kN下降至4kN和10kN,带钢轧制严重褶皱停车。

4.2 原因分析

这两起断带事故现象上是一样的,都是模式切换后延伸率和张力实际值下降太快,带钢褶皱进入轧辊导致轧断。为找到断带根源,分别对支撑辊和6号张力辊的延伸率和张力控制的速度补偿计算原理进行分析。

程序中用于实际控制的支撑辊的速度设定原理框图如图3所示。

图3 光整机支撑辊速度设定原理框图

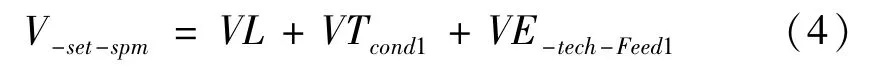

通过框图可知支撑辊的速度设定值计算如式(4)。

式中:V-set-spm—支撑辊的速度设定值,m/min;

VL—平整机区域基准速度,即5号张力辊速度,m/min;

VTcond1—入口张力的偏差控制器的输出值,该控制器的输入和反馈分别为出、入口张力设定值的差值和实际值的差值;

VE-tech-Feed1—延伸率的速度补偿值,m/min。

为入口段张力控制器预控级联值,由于5号张力辊为光整机区域速度基准,所以该值为0。

式中:α—延伸率速度补偿支承辊的分配系数,取值范围为0~1;

E-set-spm—延伸率设定值。

程序中用于实际控制的6号张力辊的速度设定原理框图如图4所示。

图4 6号张力辊速度设定原理框图

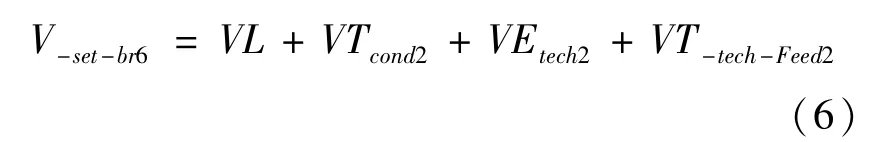

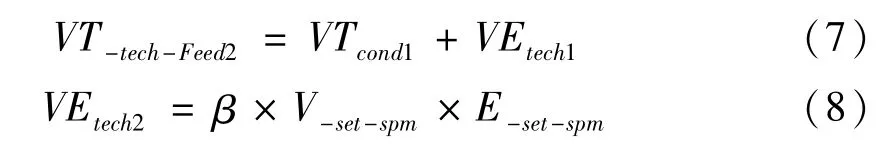

同理可得6号张力辊的速度设定值计算如式(6)。

式中:V-set-br6—6号张力辊的速度设定值,m/min;

VL—平整机区域基准速度,m/min;

VTcond2—出口张力的偏差控制器的输出值,m/min;

VEtech2—延伸率的速度补偿值,m/min;

VT-tech-Feed2—入口段张力控制器预控级联值,即光整机支撑辊张力和延伸率的速度补偿值,m/min。

式中:β—延伸率速度补偿6号张力辊的分配系数,取值范围0~1;

V-set-spm—光整机支撑辊速度;

E-set-spm—延伸率设定值。

将公式(7)和公式(8)代入公式(6)可得6号张力辊的速度设定值为:

程序中α和β的取值均为1,因此6号张力辊的最终速度设定值为:

通过公式(3)可知出口张力辊比入口张力辊速度应该只多出1个VEtech1,而公式(10)显示实际出口张力辊速度比入口张力辊多出2个VEtech1,这显然是不正确的。原因为光整机的张力级联控制错误。

张力级联控制是指把前一级的张力控制输出给后面一级的张力控制器的输出,实现张力的前馈控制,提高张力的抗扰动能力。但光整机张力辊的速度补偿除了张力还有延伸率,如果在延伸率模式下使用张力级联功能,由于入口的速度补偿已经包括了延伸率的速度补偿VEtech1,再带入出口张力辊会导致出口张力辊多增加了一倍的延伸率速度补偿,如公式(10)所示。这样,为保持张力恒定,这多出来的一倍的延伸率速度补偿会通过张力的速度补偿来弥补,稳态情况下已经达到一种平衡,运行没有问题,一旦控制模式发生变化,如以上两个案例,延伸率补偿值突然减小或取消,张力控制器的输出响应无法瞬间补偿,就会导致6号张力辊的速度突然明显减小,光整机入出口张力快速下降最终失控导致断带。

4.3 优化措施

(1)取消光整机的张力级联功能,即将VT-tech-Feed2的补偿值设为零,减少延伸率的多余补偿。

(2)修正延伸率补偿速度对于支承辊和6号张力辊的分配系数α和β,使带材的实际延伸和补偿速度相匹配,减小其对张力系统的干扰。

(3)减小延伸率设定值变化斜率,使延伸率设定值下降的斜率和实际值下降的斜率相等,这样补偿速度的值和实际延伸率能同步,可减少对张力系统的扰动。

(4)关于延伸率速度补偿的计算,在投用延伸率的情况下采用延伸率设定值参与补偿速度计算,但是在关闭延伸率控制器(包括减小轧制力过焊缝)的状态下,延伸率设定值和实际值会产生偏差,可以切换为延伸率的实际值去计算补偿速度。

5 结论

(1)光整机速度补偿是实现延伸率和张力控制稳定的基础,补偿不合理会导致张力和延伸率波动,严重的造成带钢褶皱或断带。

(2)张力级联控制不适合用于光整机等具有带钢延展性的设备,要考虑延伸率对速度补偿的影响。

(3)通过合理优化张力分配系数、减缓延伸率设定值变化及特殊情况下用延伸率实际值参与速度补偿计算可使延伸率和张力的控制更稳定。