仿生设计方法在糖化搅拌桨设计中的应用

2021-08-09张志丰张峻霞张琰

张志丰,张峻霞*,张琰

1(天津科技大学 机械工程学院,天津,300222) 2(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津,300222)

搅拌设备广泛应用于化工、食品、生物技术等行业,实现单相或多相流体的混合[1-4]。近些年,啤酒的产量、种类迅速增长,酿造工艺也在不断创新,新的生产原料及生产需求对啤酒酿造设备提出了新的要求[5]。在啤酒酿造糖化工艺中,搅拌效果对物料能否均匀混合起了决定性作用,通过对糖化锅内搅拌桨叶的改形设计能提高糖化效率。自然界中,生物为了更好的适应所处的环境进化出很多与环境相适应的特殊形态、结构与功能[6]。蝼蛄作为一种特殊的土栖生物,长期生活在砂壤土质中,在土壤中穿行时采用独特的“挖扩式”掘进方式,其爪趾进化出了适合高效挤扩土壤的特殊形态[7-8],能够将松散的土壤聚拢推扩到两侧,与搅拌桨叶在搅拌时的功能特征具有一定的相似性。在糖化锅内搅拌桨叶的优化设计中应用仿生学方法可以更高效地完善搅拌桨叶的功能,达到提高糖化效率的目的[9]。

本文基于数值模拟方法对蝼蛄爪趾推扩土壤和桨叶搅拌固液两相流的过程进行分析,文献显示[10-16],数值模拟实验结果能保证与实际工程实验数据的变化趋势相同,这些条件都能更直观地理解和研究产品与生物的功能特征。

1 糖化搅拌桨叶搅拌功能特征分析

1.1 糖化工艺要求

在糖化锅内通过搅拌使糖化醪液保持固液两相悬浮状态,并且保证物料的充分混合,同时将内壁热量快速均匀地传导给醪液,实现快速均质和传热的目的[17-18]。糖化锅搅拌设备的设计要满足“两低两高”的设计要求[19],即实现低剪切力、低功率、高均质力和高效传热能力,解决这4个主要参数之间的矛盾关系,为搅拌桨叶的设计增加了难度。

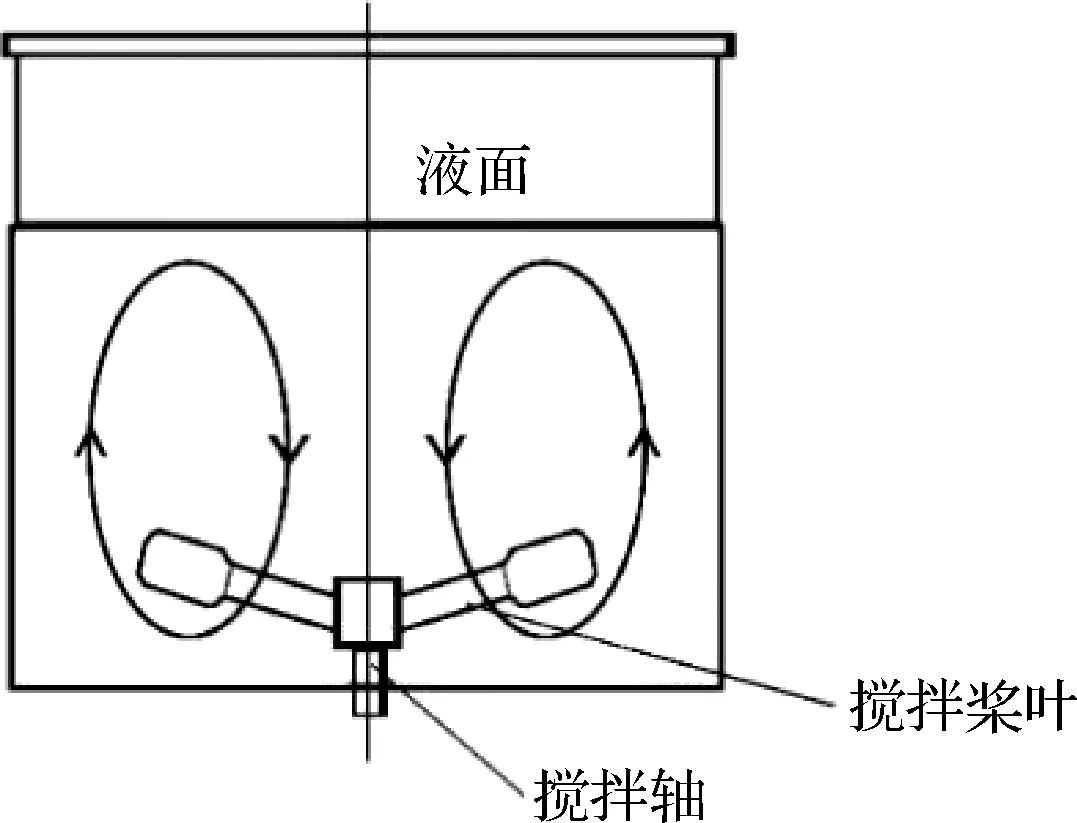

目前,糖化设备主要采用轴向流搅拌器,桨叶是在推进式桨叶的基础上优化改进得到的。根据糖化锅对搅拌的要求,以及糖化锅内不设置挡板的结构特点,要求内桨叶推动流体向侧下方流动,外桨叶推动流体沿锅内壁向上流动,形成大循环流场,图1中所示为糖化锅内理想的流场形式。

图1 糖化锅理想的流场形式

1.2 糖化搅拌桨叶数值模拟

为了更直观地认识糖化锅桨叶在搅拌时对流体的作用,对搅拌过程进行数值模拟,建立糖化锅内搅拌流体模型,假设流体为定常流动。模拟搅拌釜是一个内径为800 mm的圆柱形容器,无挡板,固液两相流体高度为300 mm,釜内装有一个直径为550 mm的双折叶桨式搅拌器,搅拌器离底间隙为80 mm,中心布置。

根据啤酒行业内成品啤酒中麦芽汁浓度范围,即每升麦芽汁中所含糖类的比例,本研究设置预发酵得到麦芽汁浓度为16°P,基于此条件在糖化锅及过滤槽内应用固液两相流悬浮液进料。在这个条件下糖化醪液相对密度为1 046 kg/m3,黏度设定为0.017 7 Pa·s;固相物麦糟设定为球形体,粒径设定为1.342 mm,密度设定为1 116.61 kg/m3。壁面材料设置为不锈钢,密度设定为7 930 kg/m3,比热容设定为500 J/(kg·K),热传导系数设定为16.3 W/(m·K)。流体上端液面设置为自由面,类型为对称面,液面上方设置标准大气压为101 325 Pa,考虑重力影响,重力加速度设定为9.81 m/s2,搅拌转速为30 r/min;侧壁面及底加热,壁面恒温118.5 ℃,设置糖化锅锅壁与底为壁面约束。

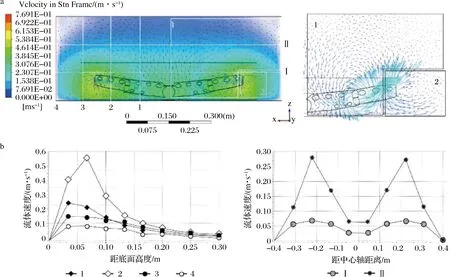

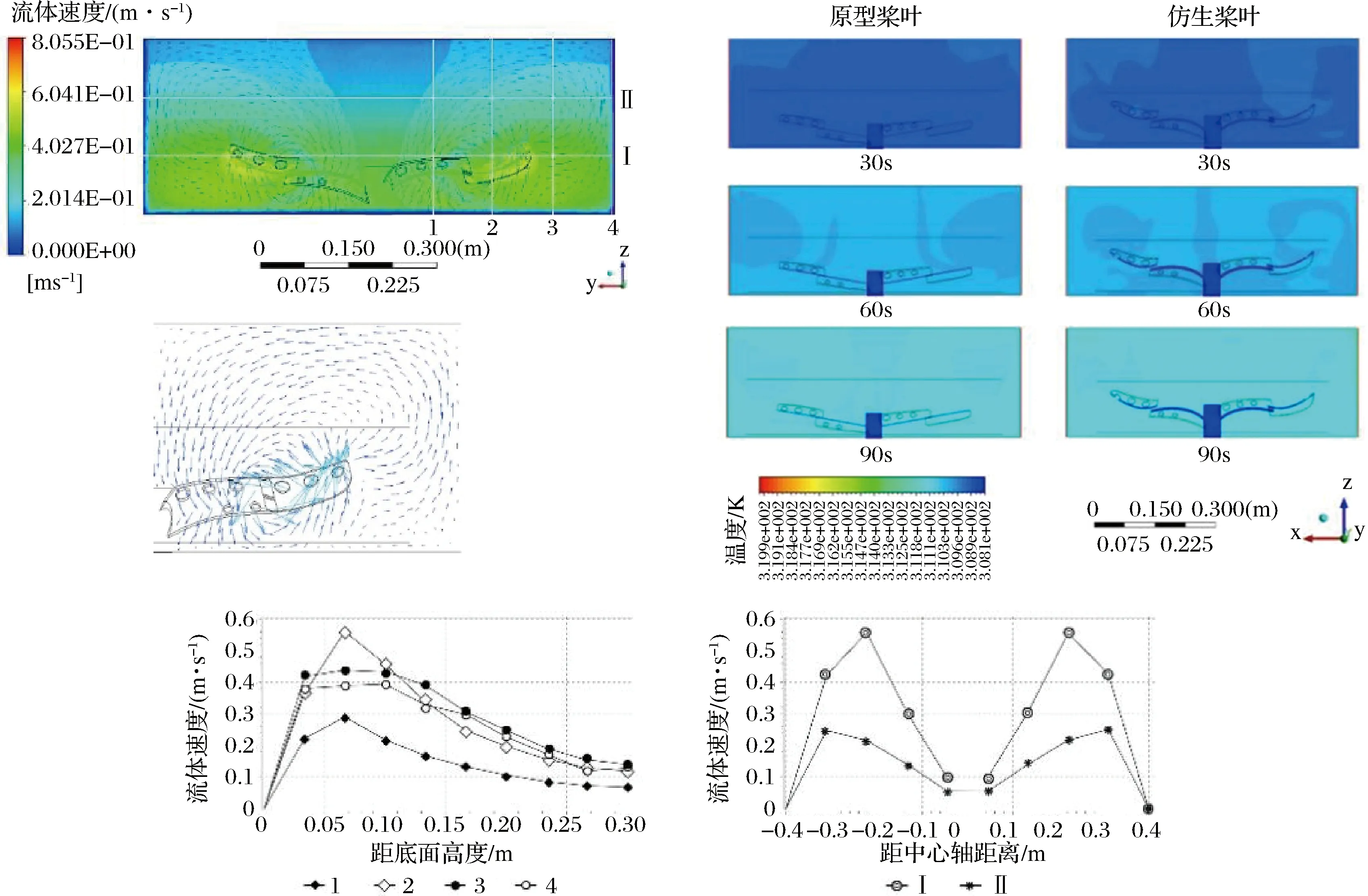

绘制原型搅拌桨流场速度云图和速度矢量图,如图2-a所示。流场中有2个完整的循环涡流,区域1中流体从桨叶上方吸入,从下方快速流出,流体碰触糖化锅锅底和锅壁后沿轴向方向流至搅拌器上方,形成完整循环;区域2中存在一个小涡流,在桨叶端部快速流出,逆时针方向形成完整循环。由流场中6条线位置的速度分布曲线图,如图2-b所示,可以看到距底高度0.03~0.10 m流场速度较高,距离轴线0.18~0.3 m流场速度较高。

a-原型搅拌桨流场速度云图与矢量图;b-速度分布曲线

2 仿生生物原型功能分析

2.1 生物原型模型构建

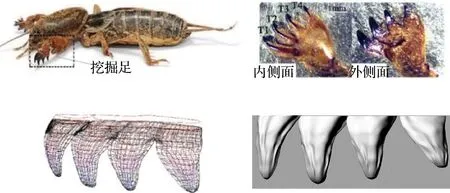

通过对糖化搅拌桨叶搅拌功能特征的分析,创新性地选择了以蝼蛄前足爪趾作为仿生生物原型,如图3-a。挖掘足结构较复杂,其中前足胫节较宽大末端形状似掌,前端生有4颗尖端较锐利的爪趾,蝼蛄爪趾内侧为爪趾面靠近身体的一侧;爪趾外侧为爪趾面朝外的一侧,如图3-b。蝼蛄爪趾试样在河北省唐山市稻地镇采集,采用逆向工程方法精确建立4个爪趾的三维模型,如图3-c所示。

a-蝼蛄;b-爪内侧面及外侧面;c-爪趾三维模型

2.2 爪趾动力学仿真

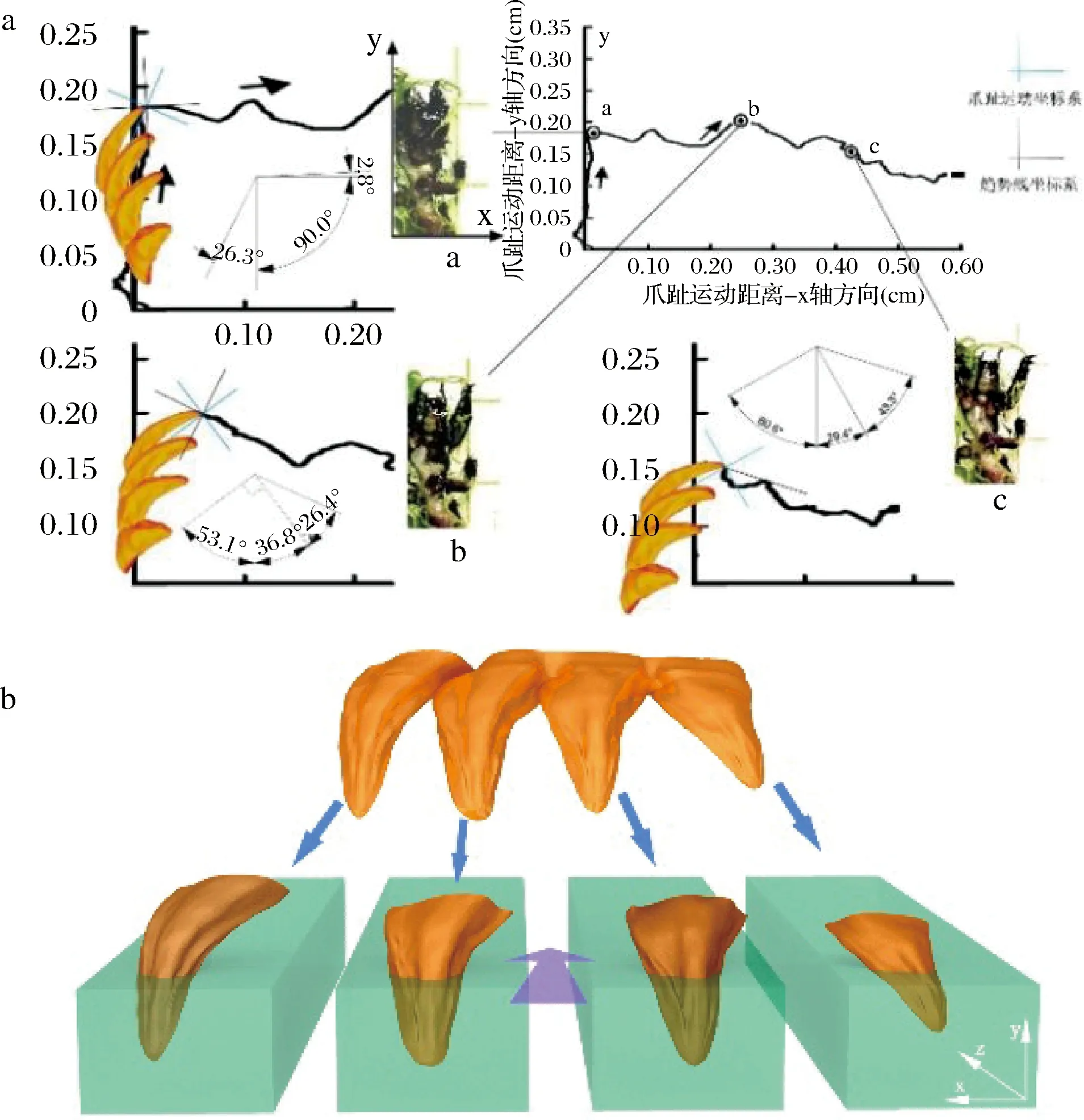

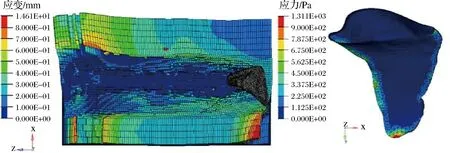

蝼蛄通过挖掘足的挖扩运动方式清除前进方向的土壤,首先利用爪趾的挖掘运动将土松动,然后爪趾推扩土壤将土壤挤在周边。ZHANG等[20]通过高速摄像机记录了蝼蛄爪趾在推扩土壤的过程中的运动轨迹,本文按爪趾的运动轨迹及爪趾趾尖的方向计算出推扩过程中爪趾与土壤的角度,如图4-a所示,通过计算确定了爪趾推扩土壤时与土壤表面呈118.4、119.1、133.3°。

a-推扩过程中爪趾与土壤的角度;b-推扩过程仿真模型

仿真试验中土壤模型设定为长10 mm,宽5 mm,高3 mm的立方体,如图4-b所示。除去爪趾侵入土壤的侧面与顶面,另3个侧面设定为无反射边界条件,底部平面设定3方向全部约束以模拟巨大的土壤层。4个爪趾设定为以0.05 s的时间延Z轴方向前推进10 mm。

爪趾采用弹性材料MAT1,参数设置为[21]:密度1.9383kg/m3、弹性模量6.763 GPa、泊松比0.25。土壤参数采用LS-DYNA971的土壤材料[22]MAT147(MAT_FHWA_SOIL),该模型采用的是基于Mohr-Coulomb 准则修正的Drucker-Prager 准则,其屈服表面的数学表述如公式(1)所示:

(1)

式中:P为压力;φ为内摩擦角;J2为应力偏张量的第二不变量;K(θ)为应力罗德角函数;c为黏聚力;γ为定义修正后屈服面和标准Mohr-Coulomb屈服面之间贴合度的参数。

土壤主要参数设置[23-24]为:土壤密度2.08-9g/t、含水率12%、体积模量5.920 MPa、剪切模量2.730 MPa、内摩擦角0.436°、黏聚力0.022 MPa。

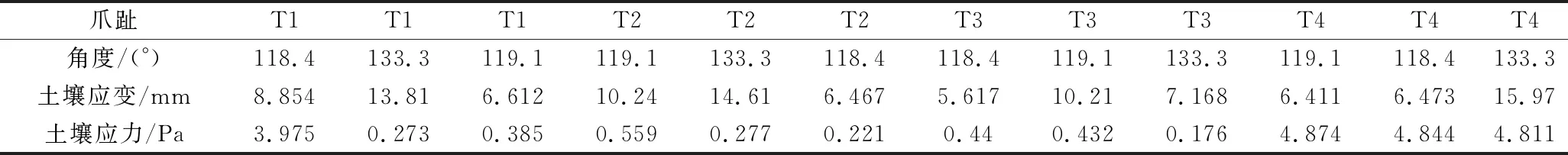

对爪趾的仿真结果的分析主要包括爪趾推扩土壤过程中土壤产生的应力、应变。实验结果显示(见表1),趾T4以133.3°推扩过程中土壤应变最大值高于其他结果;趾T3以133.3°推扩土壤时土壤最大应力值低于其他结果。对土壤的最大应力与应变值进行相关性分析,Pearson系数为-0.170,两变量不相关。

表1 爪趾动力学仿真结果

2.3 功能相似性分析

通过对原型桨叶的流体力学仿真结果进行分析,可以确定优化设计的目标是将2个独立的涡流区域合并为一个完整的涡流,在釜内形成大循环;提高桨叶推动流体产生涡流的流速,扩大搅拌范围。根据糖化工艺的要求糖化锅桨叶在搅拌时要降低桨叶对醪液产生的剪切应力,最大限度减少不利于糖化的物质析出。

分析爪趾推扩土壤时仿真结果可以发现,爪趾在推挤土壤时土壤应变明显,最大应力集中分布在趾尖与土壤接触位置,沟槽内及翻起的土壤应力较小。选择土壤应力值相对较小同时土壤应变相对较大的爪趾原型。采用标准化值分析不同爪趾在不同角度条件下土壤应力、应变的关系。为满足土壤应力相对最小,同时应变相对最大的条件,将标准化应力值与应变值的关系设定为:合计标准值=标准化应变值-标准化应力值。

取合计标准值最大的爪趾和推扩角度,结果为爪趾T2在以133.3°楔入角度推扩土壤过程中对土壤产生的应力相对最小同时土壤产生的应变相对最大。确定以爪趾T2在133.3°楔入角的姿态做为生物形态原型,如图5所示,设计仿生桨叶的形态。

图5 爪趾T2动力学仿真分析

3 仿生桨叶设计

3.1 生物轮廓曲线拟合

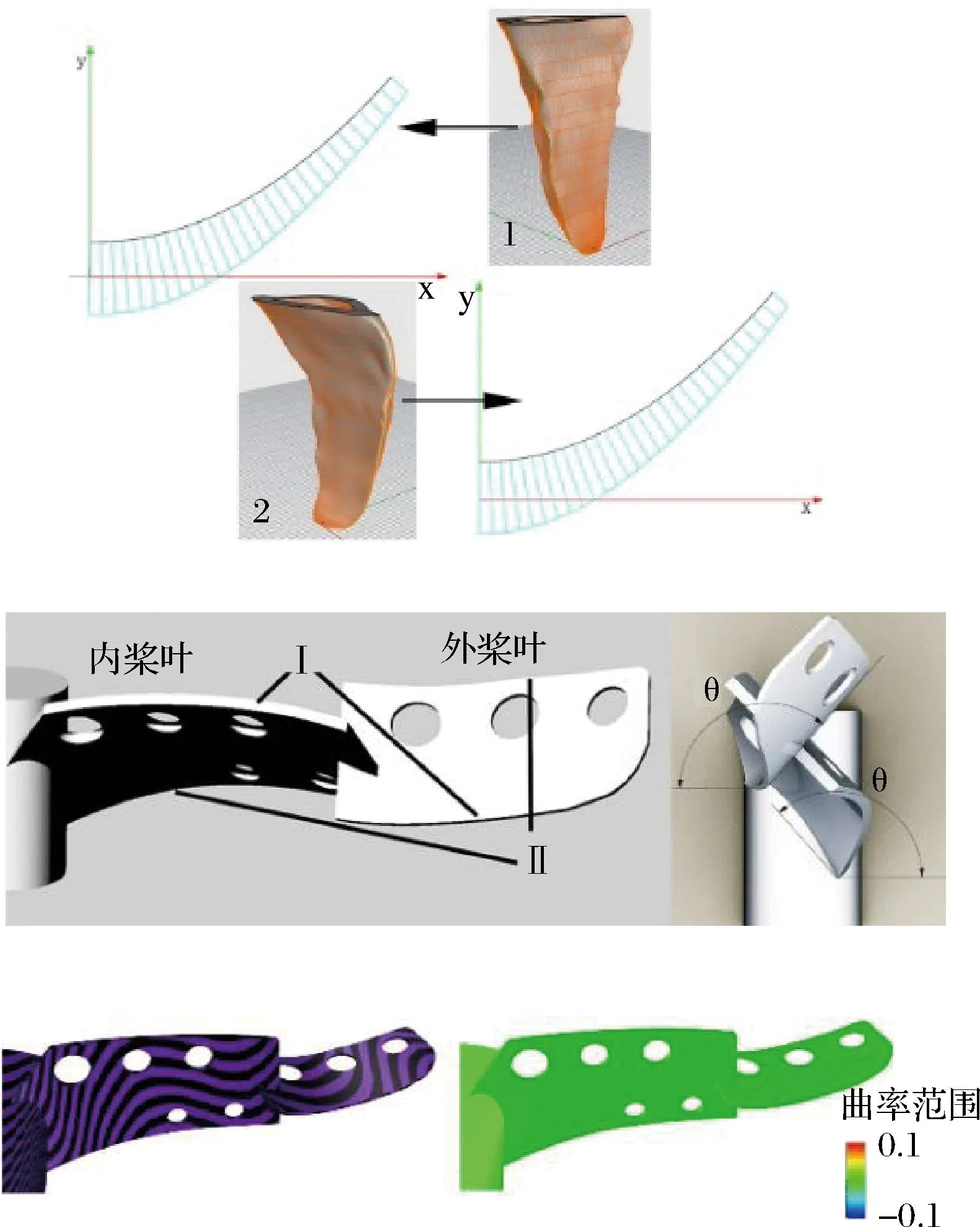

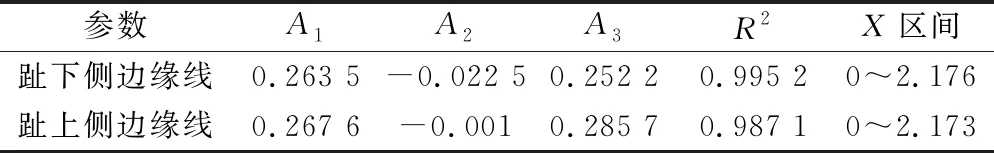

生成爪趾三维模型曲面的UV线,抽离爪趾上下边缘UV线,图6-a中桨叶导边线1为爪趾外侧下边缘线,随边线2为上边缘线,通过曲线上点的坐标拟合2条曲线,得到曲线方程(表2中为方程参数)。对爪趾轮廓线进行投影获得投影线后,对其进行拟合,其拟合曲线方程如公式(2)所示:

a-爪趾下侧边缘线;b-仿生桨叶边缘线及桨叶倾角;c-仿生桨叶曲面斑马纹及高斯曲率分析

表2 爪趾T2拟合方程参数

y(x)=A1x2+A2x+A3

(2)

爪趾两侧(上/下)边缘线拟合后曲线方程R2均大于0.98。分析拟合曲线的曲率梳的形状可以直观的发现拟合曲线的曲率变化平稳,没有曲率突然增大或减小的情况。

3.2 仿生桨叶设计及分析

基于蝼蛄爪趾形态的糖化锅仿生搅拌桨叶的曲面结构见图6-b,仿生桨叶参数主要有:仿生桨叶分为内桨叶与外桨叶2部分,主要边缘由拟合的生物曲线构成,Ⅰ为导边,Ⅱ为随边,靠近桨毂的叶根与远离桨毂的叶稍2条边线由导边线、随边线相邻端点用直线连接构成。仿生桨叶曲面尺寸以原型桨叶为基础,桨面开孔位置、直径及外桨叶倒角与原型搅拌桨相同,内、外桨叶曲面与水平面夹角θ为133.3°。

通过斑马纹和高斯曲率方法分析仿生桨叶曲面的光顺性,结果显示,曲面水平斑马纹分布均匀,没有明显的断面或者衔接不顺畅的问题;曲面的高斯曲率变化平顺,曲面呈现绿色,说明高斯曲率趋近于零,表示曲面光顺,如图6-c所示。

4 优化设计方案评价

速度矢量图比较准确地反映了搅拌桨叶流场的速度分布状态,对验证仿生改形设计方案有一定的参考意义。图7-a为仿生搅拌桨叶在观测面上的速度矢量分布,可以看出仿生搅拌桨叶呈现出对称的涡环流场结构,符合过滤槽最理想流场特征。在仿生桨叶附近形成高速流动区速度值较大,流场分布以搅拌轴为对称轴,流体从桨叶上方被吸入后,以较快速度推向锅壁、锅底方向,触碰锅壁后转向上流动,流至桨叶上方,形成完整循环。

a-仿生桨叶流场速度云图和速度矢量图;b-速度分布曲线;c-原型桨叶与仿生桨叶温度场对比

由流场中6条线位置的速度分布曲线图,如图7-b所示,可以看到距底高度0.04~0.15 m流场速度较高,距离轴线0.2~0.25 m流场速度较高。醪液上部液面的流动速度很低,符合糖化搅拌工艺要求液面不产生明显湍流的要求,避免醪液中物质氧化。

原型桨叶与仿生桨叶的流体模型设置相同的参数,由温度云图可见壁面温度相同,在30、60和90 s仿生桨叶搅动流体后温度变化比原型桨叶更明显,如图7-c所示,仿生方案能更快的完成热量传递,使流体温度快速均匀上升。

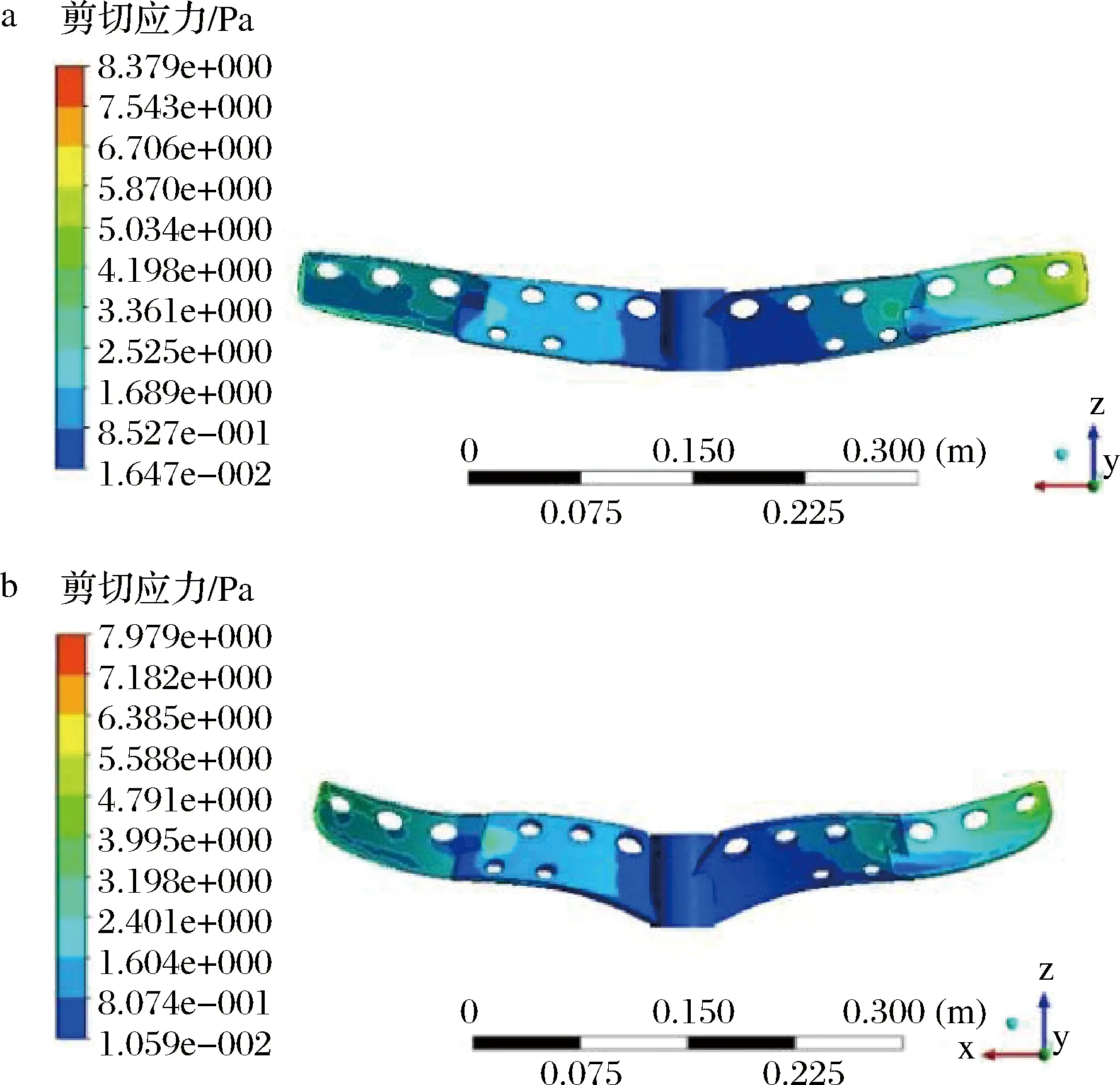

桨叶搅拌流体时叶片曲面对流体产生剪切应力,应力较大的位置位于外桨叶的叶梢位置(图8所示)。

a-原型桨叶;b-仿生桨叶

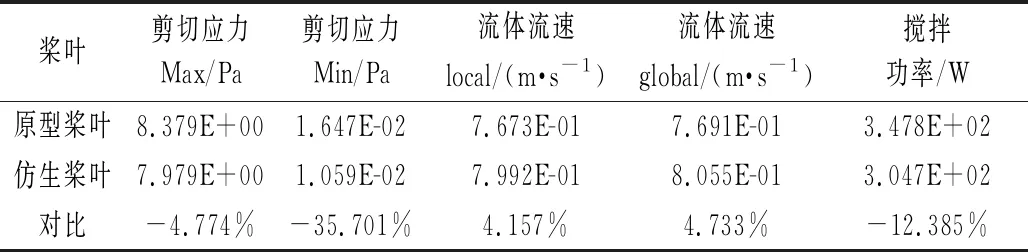

仿真结果显示原型桨叶剪切应力的最大值为8.379 Pa,最小值为1.647 Pa,如图8-a所示;仿生桨叶剪切应力最大值为7.979 Pa,最小值为1.059 Pa,如图8-b所示。仿生桨叶流体特征符合理想的流场特征,可以达到均质、充分搅拌的目的;仿生桨叶功率较原型桨叶降低12.385%,表明在相同的工作条件下仿生方案比原方案消耗更少的能量;与原型方案对比,仿生搅拌桨叶流体形成单循环,利于热量的传导,同时有助于防止在锅底形成颗粒的沉积;对流体流速的最大值和最小值进行比较,可以确定仿生桨叶的全局最大流速较原型桨叶提高4.733%,局部最大流速提高4.157%,对流体产生的最大剪切应力降低4.774%,最小剪切应力降低35.701%,如表3所示。

表3 流体流速与剪切应力仿真结果对比

5 结论

(1)经过有限元分析,蝼蛄挖掘足爪趾T2楔入时土壤应力应变特征与搅拌桨叶的功能特点是4个爪趾中最接近的。其中,爪趾T2以133.3°角推扩时产生的土壤应力相对最小,同时土壤应变相对最大。

(2)拟合爪趾T2的生物曲线,并将拟合曲线应用于仿生搅拌桨叶的设计。仿生设计方案与原型方案的数值模拟对比结果表明,仿生方案的功率及对流体产生的剪切应力均低于原型方案;局部及全局流速均高于原型方案;热量传导的效率得到提高,实现了糖化锅搅拌桨叶“两低两高”的设计目标。