高温花生粕蛋白基胶黏剂的制备与表征*

2021-08-09赵紫芸岳海涛

屈 阳 郭 芹 李 甜 赵紫芸 岳海涛 杨 洁 王 强

(1.新疆大学生命科学与技术学院 乌鲁木齐 830046;2.中国农业科学院农产品加工研究所 农业部农产品加工与质量控制重点开放实验室 北京 100193)

我国是世界上最大的木制品生产国、加工国和贸易国,2018年人造板供给量为2.99亿m3,居世界第一,其木材胶黏剂消费量达1 877万t,主要为依赖石油资源的“三醛胶”(脲醛树脂、酚醛树脂和三聚氰胺甲醛树脂)(顾继友,2015)。“三醛胶”合成时主要原料之一是甲醛,反应过程中存在未反应完全的甲醛,使用过程中受光照、高温、氧等作用也会缓慢释放甲醛,所以只要使用“三醛胶”就不能从根本上解决甲醛污染问题。近年来,随着石油价格的攀升以及人们环保意识的提高,绿色无污染的生物质胶黏剂(单宁、木质素、淀粉、植物蛋白、动物蛋白等)(庞艳芳等,2018;Heinrich,2019)逐渐成为人们关注的焦点,但由于传统的生物质胶黏剂耐水性差、胶合强度低,在实际应用中受到限制。采用改性、交联、共聚等方法可有效提高生物质胶黏剂的耐水性和胶合强度(Lietal.,2012;2015a;2018),现有研究多集中于大豆蛋白基胶黏剂(Zhaoetal.,2018;Qietal.,2016;Liuetal.,2015;Changetal.,2017),其他生物质胶黏剂的研究报道较少。

高温花生粕(hot-press peanut meal,HPM)是花生油生产的主要副产品,我国高温花生粕年产量达400万t,但由于2017年国家颁布的《饲料卫生标准》(GB 13078—2017)限定黄曲霉毒素B1 ≤50 μg·kg-1,使得大量高温花生粕不能用于饲料行业而造成浪费。花生粕价格低廉、来源广泛,粗蛋白含量高达40%~50%,其中球蛋白含量约85%(李润娇,2014),是加工生物质胶黏剂的良好蛋白原料。Yang等(2006)最早使用花生粕、大豆粕和动物血清蛋白与酚醛树脂共混制备木材胶黏剂,但其耐水性差。Li等(2015b)在此基础上采用十二烷基硫酸钠(SDS)和乙二醇缩水甘油醚(EGDE)改性制备高温花生粕蛋白基胶黏剂,耐水性和强度显著提高。实验室前期研究(Chenetal.,2018)发现,高温花生粕比低温花生粕更适合制备蛋白基胶黏剂,且制备的胶黏剂完全满足国家Ⅱ类杨木胶合板使用标准。采用高温花生粕制备蛋白基胶黏剂不仅能解决高温花生粕难以高值化利用的问题,而且符合当前绿色无醛的环保理念,具有较好的应用前景。

鉴于此,本研究以高温花生粕(HPM)为试验材料,采用SDS、纳米SiO2(nSiO2)和聚酰胺多胺环氧氯丙烷(PAE)树脂复合改性交联制备符合国家Ⅰ类胶合板要求(室外使用)的HPM蛋白基胶黏剂(HPMA),并分析改性过程中其性能和结构的变化,以期为HPMA的产业化应用提供技术和理论依据。

1 材料与方法

1.1 试验材料与仪器

1.1.1 试验材料 高温花生粕,工业级(蛋白含量48%),山东玉皇粮油有限公司;PAE,工业级,浙江传化集团有限公司;杨木单板(幅面250 mm×250 mm×1.6 mm),市售,山东临沂有你之家板材公司;SDS,分析纯,北京索莱宝科技有限公司;nSiO2,分析纯,上海麦克林生化科技有限公司。

1.1.2 试验仪器 CARVER25-12H型热压机(300 mm×300 mm),美国迈可诺技术有限公司;WDW-20E微机控制电子万能试验机,济南时代试金试验机有限公司;PB-10型pH计,赛多利斯科学仪器北京有限公司;SQW-100DF超微粉碎机,济南易辰超微粉碎技术有限公司;TENSOR27傅里叶变换红外光谱仪,BURUKER公司;Pyris Diamond热重-差热综合热分析仪,美国Perkin Elmer公司;SU8010扫描电子显微镜,日本Hitachi公司。

1.2 试验方法

1.2.1 蛋白基胶黏剂制备 称取180 g水于烧杯中,升温至60 ℃后加入60 g高温花生粕粉,搅拌30 min(取样,标记为A),然后加入1.92 g SDS搅拌30 min(取样,标记为B),再添加1.2 g nSiO2搅拌30 min(取样,标记为C),最后加入51 g PAE交联30 min,制得改性高温花生粕蛋白基胶黏剂(取样,标记为D,即HPMA)。

1.2.2 胶合板制备 压制3层杨木胶合板。采用手工涂胶方式将胶黏剂均匀涂抹在杨木单板上,单面施胶量220 g·m-2,涂胶完成后闭合陈放10 min进行热压处理,热压温度120 ℃,热压时间85 s·mm-1,热压压力1.2 MPa。

1.2.3 胶合板胶合强度分析 按照GB/T 9846—2015剪裁胶合板试件,在63 ℃水中浸泡3 h,室温冷却10 min后使用微机控制电子万能试验机检测其温水湿态胶合强度;将裁好的胶合板试件在沸水中浸泡4 h,然后置于鼓风干燥箱内60 ℃干燥20 h,再将其在沸水中浸泡4 h,最后在不超过30 ℃的冷水中浸泡1 h,室温冷却10 min后使用微机控制电子万能试验机检测其沸水湿态胶合强度。

1.2.4 蛋白基胶黏剂的物化性能分析 外观、黏度、固体含量按照GB/T 14074—2006测定。

1.2.5 蛋白基胶黏剂的热稳定性 精确称取5 mg样品,通入氮气条件下以20 ℃·min-1加热,TG/DTA分析样品在30~550 ℃的质量变化。

1.2.6 蛋白基胶黏剂的红外光谱分析 将试样冷冻、干燥、固化后研磨成粉,与溴化钾混合,压片后采用傅里叶变换红外光谱仪进行全波段扫描。

1.2.7 蛋白基胶黏剂的微观形态分析 样品经冷冻、干燥后自然断裂,用镊子将断裂面朝上固定好,并进行喷金处理,采用扫描电子显微镜分析10 kV加速电压下蛋白基胶黏剂的微观形态。

1.2.8 数据分析 使用Origin 8.5软件作图,采用SPSS公司SPSS 22.0软件的Duncan检验进行显著性分析,取α=0.05,重复3次(n=3)。各项指标的测定值以平均值±标准误表示。

2 结果与讨论

2.1 HPMA制备过程的胶合强度分析

由表1可知,复合改性交联对蛋白基胶黏剂的胶合强度影响较大。A的胶合强度最低,耐水性差,胶合板在测试过程中均开裂。加入SDS改性后制得B的干态胶合强度提高58%,可能是因为SDS破坏了蛋白质分子内的二硫键和氢键,使蛋白质二、三级结构舒展并暴露内部疏水基团形成疏水胶束,其耐水性和强度提高(Huangetal.,2000;Wangetal.,2005);B的温水湿态胶合强度高于国家Ⅱ类杨木胶合板标准(0.70 MPa),但其沸水湿态胶合强度较低。加入nSiO2制得C的干态和温水湿态胶合强度有所提高,可能是因为nSiO2粒径小,填充在蛋白基胶黏剂作用的木材空隙中使连接更牢固(张学军,2008),但其沸水湿态胶合强度仍然低于0.70 MPa,不满足国家Ⅰ类胶合板标准。D(HPMA)与李婧婧(2016)制备的改性花生蛋白基胶黏剂相比,温水湿态胶合强度提高27%,且更耐沸水,满足国家Ⅰ类胶合板标准,既适宜于室内使用,也适宜于室外使用。D的胶合强度显著提高可能是因为PAE与花生蛋白发生交联反应生成超支化的网络结构(蒋瑞等,2017;Lietal.,2004),同时nSiO2能够均匀填充到交联网络中,形成立体网络银纹结构,因此进一步提高了胶合强度和延展性。

2.2 HPMA制备过程的物化性能分析

复合改性交联对HPMA外观颜色影响不显著,A、B、C、D均为棕褐色不透明液体(表2),主要由原料本身颜色决定。黏度是评价木材胶黏剂的重要指标,过高或过低均会影响胶合强度,对于软木材和干木材来说最适宜的黏度为5 000~25 000 mPa·s(陈云等,2014)。由表2可知,A的黏度过低,B的黏度与A相比增加72.98%,可能是SDS展开蛋白质二、三级结构后使蛋白分子之间轴距减小,摩擦增多,因此黏度提高。C的黏度与B相比显著增加389.19%,可能是加入nSiO2后,蛋白质分子氨基、羧基与nSiO2形成分子内氢键,阻止胶黏剂流动,提高了固化速率,胶黏剂黏度急剧升高,但仍然满足适宜黏度范围。D与C相比黏度下降37.80%,其涂抹性适宜,且制备的胶合板耐沸水。

由表2还可知,A的pH呈弱酸性,加入SDS后B的pH升高为弱碱性,加入nSiO2后C的pH变化不明显,加入PAE后D的pH显著降低,呈弱酸性,这主要是因为PAE的pH呈酸性(5.5),降低了整个体系的pH。此pH与花生蛋白的等电点(pH=5.0)接近(徐飞等,2016),有利于提高HPMA的胶合强度。复合改性交联过程中,HPMA的固体含量逐渐增加,由19.6%升至31.33%,且在正常的蛋白基胶黏剂固体含量范围(20%~35%),在此范围内,固体含量增加既可减少热压过程中的起泡现象,还能提高胶合强度(陈焱,2018)。以上结果表明,制备的HPMA物化性能较好。

表2 HPMA制备过程的物化性能①Tab.2 Physico-chemical properties of HPMA preparation process

2.3 HPMA制备过程的热稳定性分析

HPMA制备过程的TG和DTG曲线如图1所示。由TG曲线可知,A、B、C、D变化趋势基本一致,质量损失主要包括3个阶段:25~200 ℃,质量下降较少,可能是残存水分的蒸发(Liuetal.,2015);200~360 ℃,质量损失较大,可能是蛋白质在此阶段发生降解;360~550 ℃,质量也会损失,可能是该温度下一些化学键会发生断裂,生成CO、H2S等气体,与Li等(2015b)研究结论基本一致。由DTG曲线可知,A的热分解温度为299.9 ℃,B的热分解温度提高13.8 ℃,加入nSiO2后C的热分解温度变化不明显(314.8 ℃),加入PAE后D的热分解温度与A、B、C相比达到最高(317 ℃),说明复合改性交联可提高胶黏剂的耐热性。

图1 HPMA制备过程的热重和微分热重曲线Fig.1 TG and DTG spectrum of HPMA preparation process

2.4 HPMA制备过程的红外光谱分析

图2 HPMA制备过程的红外光谱Fig.2 FT-IR spectrum of HPMA preparation process

由图2与表3可知,A、B、C曲线无新峰产生,说明改性只使蛋白质结构发生变化,没有发生化学反应生成新物质。D在1 740 cm-1处出现1个微弱的吸收峰,可能是PAE中的羟基与花生蛋白中的羧基发生反应,生成酯键。D在1 396和1 249 cm-1处的吸收峰面积明显减少,说明此吸收峰代表的羧酸和氨基与PAE中的氮杂环丁烷发生开环反应,生成交联网络结构,进一步佐证D胶合强度提高的原因。

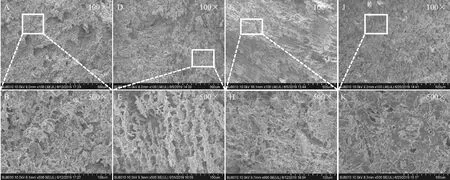

2.5 HPMA制备过程的SEM分析

HPMA制备过程中固化横截面的微观形态如图3所示。A的表面粗糙无序,且褶皱和孔洞较多,水分可以轻易渗透降低耐水性和胶合强度,与未改性大豆蛋白基胶黏剂固化后的断面相似(Qiangetal.,2012)。与A相比,改性后B的表面更加有序均一,与蛋白质二级结构分析一致,进一步证实 SDS展开了蛋白质二级结构,分子重新有序排列。加入nSiO2后,C的表面凹陷孔洞减小。加入PAE后,D的横截面更加紧致,粗糙面减少,证实形成超支化网络结构,有效提高了HPMA的强度和耐水性(Yuanetal.,2017)。

图3 HPMA制备过程的SEMFig.3 SEM images of HPMA preparation process

由上述热稳定性、红外光谱和SEM综合分析可得HPMA的胶接机理如图4所示。

图4 HPMA制备过程的胶接机理Fig.4 Bonding mechanism of HPMA preparation process

3 结论

本研究以高温花生粕为试验材料,采用SDS、nSiO2和PAE三步复合改性交联制备HPMA,以其制备的杨木胶合板干态、温水湿态和沸水湿态胶合强度分别提高113%、114%和81%,且沸水湿态胶合强度满足国家Ⅰ类胶合板标准。HPMA与胶黏剂复合改性交联前相比,物化性能和耐热性较好,胶合强度和耐水性提高的主要原因是SDS使蛋白质二、三级结构打开,疏水基团暴露,并与nSiO2和PAE发生超支化交联形成不溶水的三维网络结构,本研究结果可为HPMA产业化应用提供技术和理论依据。