基于放矿理论的矿岩混合散体回采技术研究

2021-08-08詹进彭跃金陆锦涛

詹进,彭跃金,陆锦涛

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.国家金属采矿工程技术研究中心,湖南 长沙 410012)

0 引言

铅锌资源是我国重要的矿产资源,在制造业领域具有重要地位,由于矿产资源的日渐枯竭,许多矿山逐渐向深部勘探发展,针对浅部由于技术条件及开采手段单一而造成的残矿资源,均在制定安全高效的回采方案,为充分回采残矿资源、提高矿山企业经济效益以及延长矿山服务年限开辟了一条重要途径。然而,由于井下制约安全开采的因素较多,井下条件错综复杂,必须经过充分的科学论证,制定相应的安全对策,方能确保资源的安全回采。近年来,大量学者针对此类问题开展了大量研究。王平等[1]基于随机介质放矿理论,研究了合理的放矿体高度及合理的覆盖层厚度,使得矿石回采率和废石混入率都取得较优水平;张宗生等[2]基于端部放矿理论,计算了矿岩散体颗粒运动迹线方程、移动概率密度方程,为采场设计及放矿提供了理论指导;刘振东等[3]基于随机介质放矿理论,视端部放矿时的放出体为旋转体,推导了端部放矿时贫化率和损失率的计算公式;陶干强等[4]基于随机介质放矿理论的散体流动参数试验,较好地反映了崩落矿岩的流动特性,增强了随机介质放矿理论的工程适用性。吴世平等[5−6]针对椭球体放矿理论的缺点与不足进行了理论重构;刘光清等[7]针对具体矿山企业,采用数值模拟研究的方式进行了残矿回采安全性分析,对矿山安全生产起到了良好的效果;其他相关学者[8−10]也进行了大量研究。本文基于某铅锌矿矿岩混合散体等问题开展相关研究,为矿山安全高效生产,合理回采矿石,减少矿石贫化,增加企业效益起到良好效果。

1 矿岩混合散体现状分析

某铅锌矿在矿区内圈定了3 条矿带(Ⅰ号、Ⅱ号、Ⅲ号),均为急倾斜矿体,倾角为60°~80°,厚度数米到40 多米,平均厚度为28 m,矿体连续性较差。矿化形式主要为浸染状铅锌矿石、细脉状-网状铅锌矿石,次为角砾状铅锌矿石、团块-块状铅锌矿石、星散浸染状铅锌矿矿石、斑点状铅锌矿矿石,铅锌品位为4%左右。矿体本身的稳固性较好,局部不稳固,矿体下盘的矿岩边界上存在一条断层破碎带,局部位置的上盘破碎带远离矿岩边界。夹石主要为白云岩,其次为碎屑岩。南部Ⅱ号矿体上盘围岩结构较好,允许一定面积的暴露,由于受构造影响,矿体下盘围岩结构较差,不允许有较大面积的暴露;北部Ⅲ-1 号矿体下盘围岩主要是白云岩和黑色破碎带,前者稳固到中等稳固,后者不稳固到极不稳固,上盘主要为麦地坪组白云岩,稳固性较好,允许有较大面积的暴露;Ⅲ-2、Ⅲ-3号矿体上盘主要为粉砂岩,结构很差,不允许较大面积的暴露,下盘绝大多数围岩结构较好,允许较大面积以及较长时间的暴露。

1.1 开采现状分析

矿山6-2 中段27~31 线采场采用浅孔留矿法进行回采,回采过程中为确保安全,6-2 中段27~29 采场上部留有10 m 左右的顶柱(据推算,顶柱矿量约1.3 万t,品位约为7%),矿体崩落后在集中放矿过程中,27~29 线的上盘围岩出现了大面积冒落,且27 线以南顶柱全部垮塌,27~29 线顶柱出现了部分垮塌。由于27~31 线采场采用底部漏斗放矿结构,致使在放出少量矿石后垮落的粉砂岩随即混入矿堆,将采场内崩落的矿石隔开,导致采场内崩落的大量矿石无法放出。据推算,采场内约有3 万t 左右的矿岩混合散体,平均品位约3.5%。

据矿山资料,在6-2 中段27~29 线采场下方的6-3 中段27~31 线采场已回采至2734 m 标高(距6-2 中段底板2748 m 标高约15 m),考虑到6-2 中段27 线~31 线采场内的存窿矿石还未放出,矿山在6-3 中段27~31 线采场回采至2734 m 标高时,停止了回采,目前6-3 中段27~31 线采场还有存窿矿石3000 t 左右,顶柱矿量大约4 万t,平均品位约5%。针对上述开采现状,对6-2 中段矿岩混合散体及6-3 中段顶柱进行分析,并做出基本预测及初步回采方案。

1.2 基于放矿理论的散体形态预测

基于上述开采现状,可以看出目前采场内已形成完整放出体,放出体是从采场放出的矿石在原矿石堆积体中占有的形体,当原堆积体尺寸不限制时放出体的形态总是呈近似椭球体,所以也称为放出椭球体。

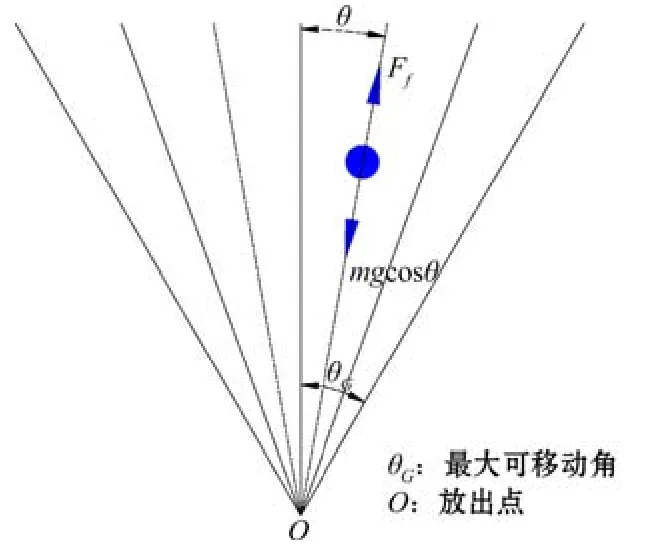

6-2 中段27~29 线采场内的存窿矿石为矿岩混合散体,矿石上盘及顶部覆盖有大量冒落的粉砂岩,粉砂岩平均块度粒径远远小于崩落矿石块度,根据随机介质放矿理论,矿岩混合散体可视为一种“随机介质”,将矿岩混合散体放出过程视为一个随机过程。从统计及概率学观点描述散体内部的移动规律,即颗粒由概率较小的位置向概率较大的位置移动。散体颗粒在角度为θ的移动迹线受力情况如图1 所示。

图1 散体移动迹线

假定散体颗粒仅受重力及摩擦力作用且为连续运动过程,则可得到其运动方程为:

式中,最大可移动角θG取决于矿岩散体内摩擦角φ0,。

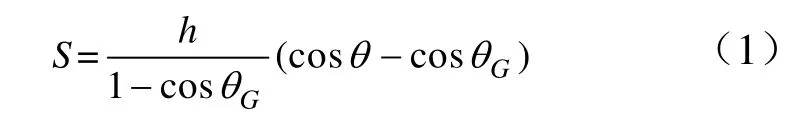

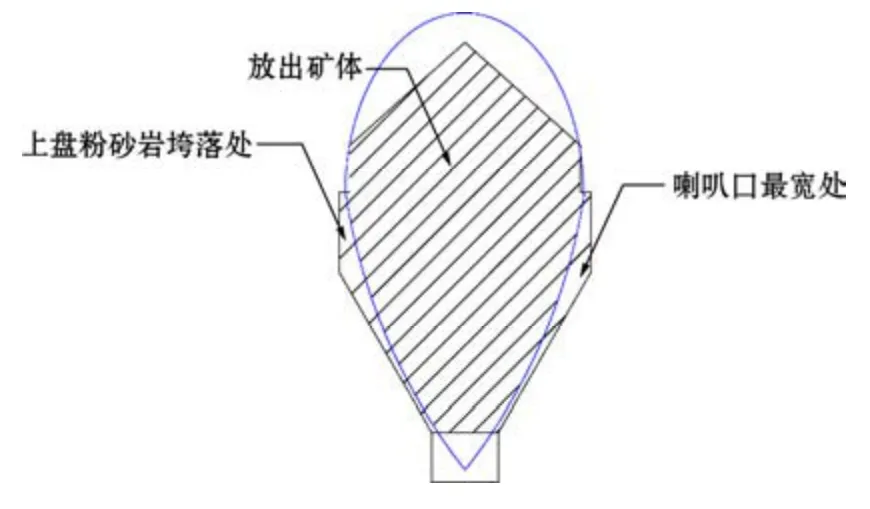

由矿山资料及式(1)可知,取放出高度h=30 m,θG=35°,得到放出体形态如图2 所示,由图2 可以看出,放出体呈近似椭球体形状,放出体最宽部位位于上半部分。

图2 放出体理论形态

由矿山资料可知,6-2 中段27~29 线采场实际生产是以爆破漏斗下的出矿穿脉进行放矿,在放矿口上部存在喇叭口结构,喇叭口最宽处位置位于底板上方12 m 左右。根据上述理论分析可知,喇叭口最宽位置处于放出体最宽位置下方,而漏斗喇叭口与边壁之间存在空腔,这为上盘粉砂岩垮落留下了空间,在粉砂岩垮落后填满空腔,导致与矿石发生混合,如图3 所示。由散体移动规律可知,颗粒由概率较小的位置向概率较大位置移动,在前期放矿过程中,上盘垮落的粉砂岩细小颗粒会沿边壁向下移动混入矿石中,所以在下部进行放矿显然是不合理的。因此,结合上述理论分析针对6-2 中段27~29 线采场混合散体进行了出矿技术方案研究。

图3 推测放出体与漏斗形态关系

2 技术方案及预期效果

结合上述分析结果及现场勘探,在6-2 中段底部漏斗放矿并不理想,故针对6-2 中段矿岩混合散体决定在矿体下盘开拓斜坡道及脉外运输巷等工程进行出矿,具体方案如下:

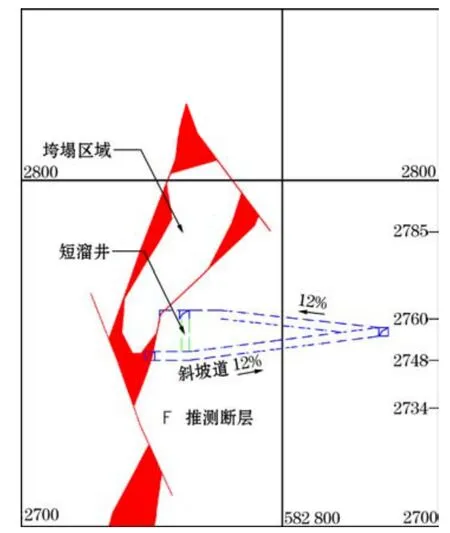

(1)据矿山资料可知,矿体下盘暂无工程,故在6-2 中段矿体下盘附近选取合适位置施工一条斜坡道至2760 m标高。6-2中段底板标高为2748 m,斜坡道坡度为12%,即向上抬高12 m 后进行相关工程布置。

(2) 在27~29 线之间施工下盘脉外运输平巷,脉外运输平巷距矿体下盘10 m 左右,先施工一条出矿穿脉至下盘矿体进行探矿,若探矿结果理想,则沿下盘每隔8 m 施工一条出矿穿脉至矿石堆。

(3)结合矿山实际生产中存在机械配套设施落后,矿车运矿效率低等问题,拟在矿体下盘施工一条短溜井至2748 m 标高,采用铲运机将存窿矿石运至溜井后,矿车在6-2 中段运输平巷装车运矿。

(4)因存窿矿石属于矿岩混合散体,故存在一定的贫化损失,所以需要在出矿过程中跟踪取样,待各出矿穿脉出矿品位低于2%时即停止出矿。图4 为6-2 中段现场工程布置。

图4 6-2 中段工程布置

根据以上理论分析及现场勘测可知,上述过程布置是合理的,有极大可能将6-2 中段27 线~29线采场内的存窿矿石放出一部分。待6-2 中段27线~29 线采场内出矿至截止品位后(低于2%),停止6-2 中段27 线~29 线采场的出矿工作。因考虑到6-2 中段下方的6-3 中段仍有存窿矿石及15 m 的顶柱,故6-2 中段停止出矿后需对剩余矿岩混合散体进行充填胶结,为回采下部矿体做准备。

在6-2 中段矿岩混合散体充填的同时,在矿体下盘施工一条斜坡道(坡度为12%)至2734 m 标高,并施工充填联络巷与6-3 中段的27 线~29 线采场贯通,以待6-3 中段27 线~29 线采场存窿矿石出矿完成后,将形成的空区进行充填。待充填体达到设计要求后,在2734 m 标高施工凿岩巷道对15 m 顶柱进行后退式崩落回采。

3 结论

(1)结合开采现状及理论分析,推测了6-2中段27~29 线的矿岩混合散体的形态特征及上盘粉砂岩垮落后的颗粒流动特征,为确定回采方案奠定了基础。

(2)根据现场勘察及分析,确定了6-2 中段27~29 线的矿岩混合散体回采方案及6-3 中段27线~29 线采场存窿矿石和顶板的回采方案。