凡口矿盘区机械化中深孔超常规采矿探索与研究

2021-08-08龙显日孙勇张宗国

龙显日,孙勇,张宗国

(1.凡口铅锌矿,广东 韶关市 512325;2.中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

凡口铅锌矿投产52 年来,依靠科技进步,不断改进采矿生产工艺,使矿山生产蒸蒸日上,经济效益不断提高,在采矿方法[1−2]、技术装备[3]、充填技术[4−5]、安全管理[6−7]等各方面皆取得了较大进步,特别是试验成功的盘区机械化上向分层充填采矿法、盘区机械化上向中深孔充填采矿法[8]、无底柱深孔后退式崩矿嗣后充填采矿法[9]等采矿工艺达到国际先进水平,使中金岭南凡口矿成为了世界一流的铅锌矿生产企业。

随着深部开拓工程的完工投产,2008 年左右企业生产达到了年产18 万t 铅锌金属量,而经过近10年的高产、稳产,急倾斜的厚大矿体也基本消耗殆尽,在深部逐渐出现一些厚度不均匀、产状平缓至倾斜、分支复合复杂矿体以及一些间柱和边柱矿体,利用常规的采矿工艺回采安全难度大、生产效率低、贫化损失率高,为解决这些问题,2018 年下半年起,针对此类矿体,凡口铅锌矿与中南大学展开合作,分别在Shn-500 m209#S 采场、Sh-550 m209#N 采场、Sh-550Mn6-7#采场开展了机械化中深孔超常规采矿法试验,取得了良好的效果。

1 常规采矿工艺介绍及面临的问题

凡口矿传统的采矿工艺是针对急倾斜厚大矿体开发的,使用传统方法开采这类平缓至倾斜产状的矿体时,大直径深孔打孔困难、很难把握这类矿体的矿灰分界线,无法发挥其崩矿量大、一次崩矿高度高的优势,因此在开采此类矿体时主要还是使用盘区机械化充填法,而传统的盘区机械化充填法开采此类平缓至倾斜矿体时也面临许多问题,以下结合现场案例具体介绍。

1.1 盘区机械化采矿工艺

盘区机械化采场通常垂直矿体走向布置,长度为矿体厚度,一般为30~60 m,采场宽度8 m,每次回采一分层(4~6 m);矿体下盘沿脉布置分段平巷,每8 m 为一分段,分段之间采用盘区斜坡道连接;如图1 所示,采场内布通风天井,用于采场通风及作为爆破拉槽区最初的补偿空间,首先爆破拉槽区,之后爆破侧崩区。如图2 所示为典型的盘区机械化采场炮孔布置图,采场宽度8 m,8 m 以外靠近上盘的矿体另行设计开采,靠近下盘的矿体严格按照矿界打扇形孔。

图1 盘区机械化采场平面布置

图2 盘区机械化采场炮孔布置剖

回采采用HS105 型上向自动接杆台车施工上向炮孔,孔深2~6 杆,孔距1.3~1.4 m,拉槽区孔网参数1.0 m×1.0 m;采用BIT 型装药台车装药,铲运机出矿。

1.2 盘区机械化开采缓至倾斜矿体时面临的问题

深部出现的这类平缓至倾斜矿体,厚度普遍为中厚,因此采场变成沿矿体走向布置,采矿宽度达15~22 m,为了提高采矿效率,将一个分段(8~10 m)作一次回采,因此一次爆破后空区高度最高可达10~13 m。

传统的盘区机械化采矿工艺面临着许多问题,首先采场结构参数突破了常用的8 m 宽度,为保障安全需预留保安矿柱;传统拉槽方式的可靠性也面临着挑战,为控制贫化损失更加要求打孔质量。

2 盘区机械化中深孔超常规采矿工艺

2.1 超常规采矿工艺介绍

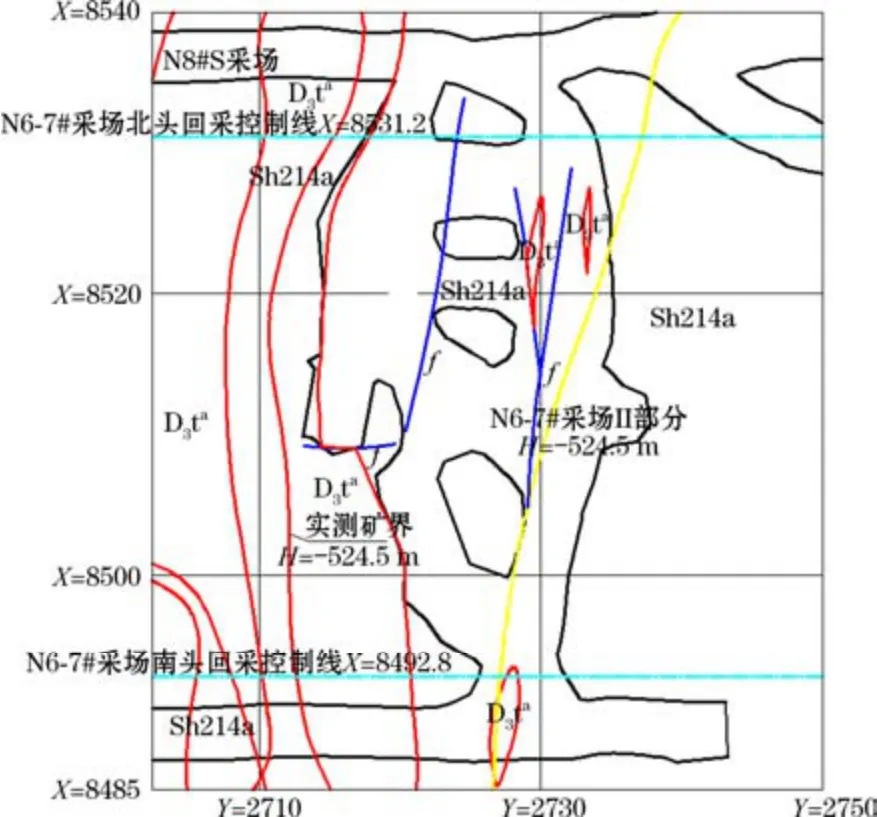

凡口矿超常规采场通常指分层回采宽度超过10 m,分层回采高度超过8 m 的采场。因此超常规采矿工艺是指:在采场回采过程中,根据矿体赋存条件,突破常规分层回采技术参数要求,对分层回采宽度超过10 m(超宽回采),或分层回采高度超过8 m(超高回采)的采场进行开采的技术方法。超常规采场因宽度超过10 m,通常采用双硐室布置,图3 为Sh-550 m 盘区N6-7#采场,采场沿矿体走向布置,平均宽度约15 m,最宽处达22 m,设计回采高度超过9 m,采场双硐室中间预留保安矿柱,矿柱施工水平孔,顶板用凿岩台车集中打上向中深孔,集中爆破,并使用遥控铲运机出矿,出矿完成后及时充填。

图3 Sh-550 m 盘区N6-7#采场回采平面布置

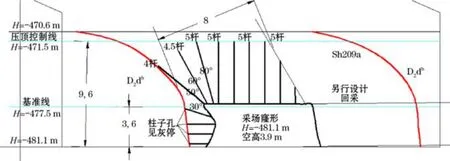

图4 为Sh-550 m 盘区209#N 采场炮孔布置剖面图,采场以3.0 m 为基准线,小台车施工9.0 杆,采后空高11.1 m。采场中间两矿柱位置需施工柱子眼及对应斜孔,东帮上盘要求施工至见灰停,采场下盘严格控制杆数至充填体停。

图4 Sh-550 m 盘区209#N 采场分层回采X=8533 炮孔布置

孔网参数:直孔孔网参数为孔距1.5~1.6 m,排距1.4~1.5 m;柱子孔孔网参数为孔距1.2 m,排距1.0~1.2 m;施工斜孔孔底距小于2.0 m。

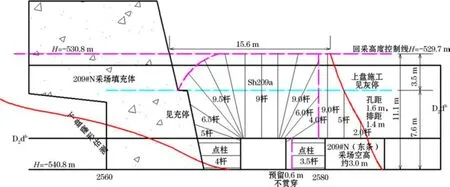

2.2 超常规采场回采爆破关键技术介绍

超高回采时通常采用挤压爆破,凡口矿常用爆破补偿系数为1.5,即单次回采矿石厚度超过6 m(总回采高度超过9 m)时,即认定为挤压爆破,超高回采(回采高度超8 m)时拉槽区通常采用双菱形对角掏槽布眼(即“8”字形炮孔布置)[10],拉槽区具体布置及参数如图5 所示,其中K1-K10(直径76 mm)为空孔,1~32 号装药孔直径为51 mm;拉槽孔施工9.5 杆往上采8.6 m,视施工情况根据1 号、2 号孔的杆数做适当调整。为保证矿石有足够的自由面,在拉槽孔两侧布置侧崩孔,列距1.2 m。通过调整孔网参数、拉槽区布眼方式等,较好地解决了爆破补偿空间不足的问题。

图5 拉槽区炮孔布置

2.3 超常规采场出矿与充填

超常规采场分层回采结束后,通常采用局部或全面充填结顶的方式进行充填,确保下步骤回采时作业安全。

2.4 超常规采矿工艺优点

(1)单次回采矿量大。随着采场结构参数的增大,回采高度、宽度的增加,单次爆破矿量最大可达2 万吨,相比常规回采工艺提高50%以上。

(2)每万吨采准工程量小。因单次回采矿量增加,导致万吨采准工程量降低。

(3)每万吨施工周期短。采场施工周期基本等同常规回采工艺,但单次回采矿量大幅增加,因此每万吨施工周期短,见表1。

表1 常规、超常规采场单次回采循环时间对比/d

(4)集中出矿效率高。因单次回采矿量增加,从而减少了各环节作业过程中的辅助环节,提高了出矿效率。

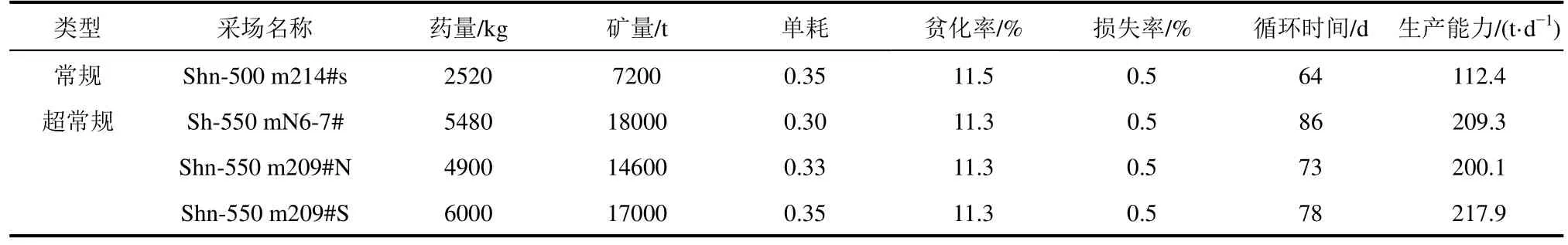

(5)生产能力高,爆破单耗略低。经过计算比较,可知超常规采矿工艺与常规采矿工艺相比,生产能力更高,单耗相对更低,见表2。

表2 常规、超常规采矿工艺主要技术经济指标对比

(6)充填效率高且根据采场的具体情况可回填废石,降低充填成本。盘区机械化中深孔超常规采矿工艺具有安全高效的显著特点,但施工过程中对凿岩台车炮孔施工质量的要求相对较高,特别是采用掏槽孔“人工掏槽”的采场,对掏槽孔施工质量及精度有着高要求。

3 结论

(1)盘区机械化中深孔超常规采矿法,采用机械化集中凿岩、一次性集中爆破、遥控铲运机连续出矿,出矿效率高,安全性好,属国内首创。

(2)因只有底部出矿巷和一条通风天井,施工简单、安全,钻孔采用上向中深孔凿岩,利用返水记录可以很好地控制炮孔的深度,进一步摸清矿岩状况,可以很好地控制贫化与损失,且因单次充填量大,可有效提高充填效率,降低充填成本。

(3)超常规采矿法吸收了凡口铅锌矿几种采矿工艺的优点,使用遥控铲运机出矿和遥控破碎台车处理大块,规避了人工处理顶板、边帮松石,人进入采场出矿的风险,提高了作业安全性。

(4)因单次回采产量增加,减少了采场回采循环次数,提高了采、出、充作业效率,对边角、分支复合缓倾斜至倾斜矿体、沿走向布置的采场是一种高效、安全的采矿方法,可为国内同类矿山提供技术参考。