临时维修用多功能捣固车技术研究

2021-08-08邢磊高春雷张宝明陈斌徐其瑞李可为徐济松

邢磊 高春雷 张宝明 陈斌 徐其瑞 李可为 徐济松

1.中国国家铁路集团有限公司工电部,北京100844;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081;3.中国铁建高新装备股份有限公司,昆明650215;4.金鹰重型工程机械股份有限公司,湖北襄阳441000;5.中国铁路上海局集团有限公司上海大型养路机械运用检修段,上海200439

我国铁路运营里程不断增加,线路维护作业需求更加多样化,清筛、捣固、稳定、配砟等大型作业机组基本能满足线路大中修需求。但大中修结束后,线路仍会出现成段“短、散、繁”的轨道几何尺寸偏差等问题,需要工务段组织临时维修作业。按传统的大机施工组织模式,须调用大型养路机械对病害区域进行临时维修作业,存在调车组织繁琐、设备利用率低、经济性差等问题,且影响大型养路机械年度维修计划的顺利完成。

目前,工务段临时维修依赖各工区组织人员使用手持捣固镐进行作业,存在人员上道频繁、劳动强度大、作业质量差、效率低等问题,导致作业之后的道床保持时间短和施工组织管理难度大[1-2]。因此,亟需开展适用于工务段临时维修的捣固车研究工作,研制出适合国内临时维修作业的多功能化、集成化捣固车,满足临时维修作业需求,促进精简施工组织,推行大型养路机械高效化、精细化作业,提高站线、道岔等区域捣固作业机械化的适应能力,保障铁路提速扩能需求和运输安全。

1 总体技术方案

多功能捣固车自带动力,可双向自运行,自运行速度80 km∕h,附挂运行速度100 km∕h,可用于线路与道岔捣固作业,并具有自动起道拨道抄平捣固、第三轨辅助起道、线路几何参数测量、边坡整形、道砟收集、镐窝回填、精细清扫、路料吊装运输、气电液外供动力源等功能。

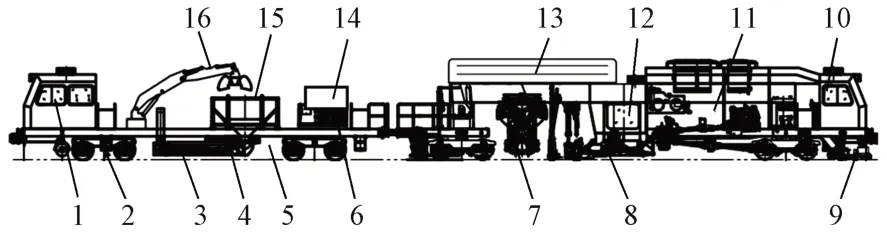

多功能捣固车由捣固主车和镐窝回填车组成,其结构图1所示。

图1 多功能捣固车结构示意

多功能捣固车的捣固机构包括主、副捣固装置。其中,主捣固装置采用椭圆型或连杆摇摆式振动方式,配置16把捣镐,可实现变频、变幅捣固作业;副捣固装置采用多节动臂式(图1中A式副捣固装置)或分体式机构(图1中B式副捣固装置),配合主捣固装置同步作业,可实现岔区垂直捣固全覆盖。

主要技术参数:最小作业半径为250 m;最大自运行速度为80 km∕h;最大附挂运行速度为100 km∕h;线路捣固作业效率为500 m∕h;道岔捣固80 min内捣固一组12#道岔;横向水平精度为±2 mm;电喷柴油机排放满足国Ⅲ标准;采用空气制动及停车手制动;车钩中心距轨面高度为(880±10)mm;轴重小于等于23 t。

2 创新性功能与实施

2.1 技术创新性

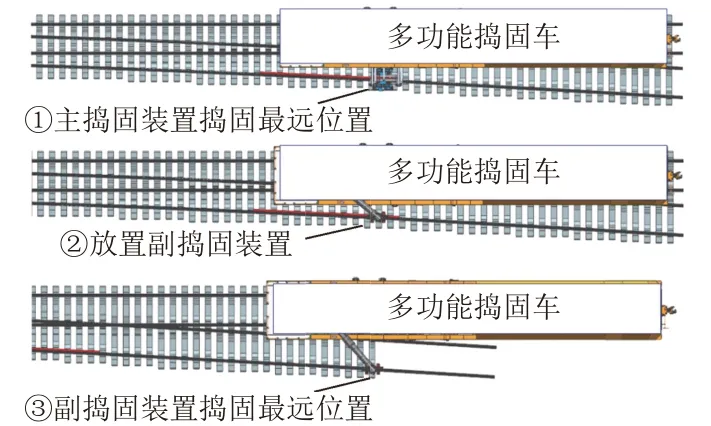

1)主、副捣固装置协同捣固技术

依据道岔长岔枕捣固需求,设计开发一种全新的捣固模式,此捣固模式由主、副捣固装置协同作业,满足岔区长岔枕捣固需求,实现岔区全覆盖捣固。另外,设计全新的捣固装置,该装置能适应变频捣固、三线局部捣固、小起道捣固等恶劣工况。主、副捣固装置协同捣固过程如图2所示。在岔区捣固作业时,先由主捣固装置完成能力范围内的捣固,抵达图2所示位置①;再放置副捣固装置,由副捣固装置从图2所示位置②至③,对长岔枕进行协同捣固。

图2 主副捣固装置协同捣固过程示意

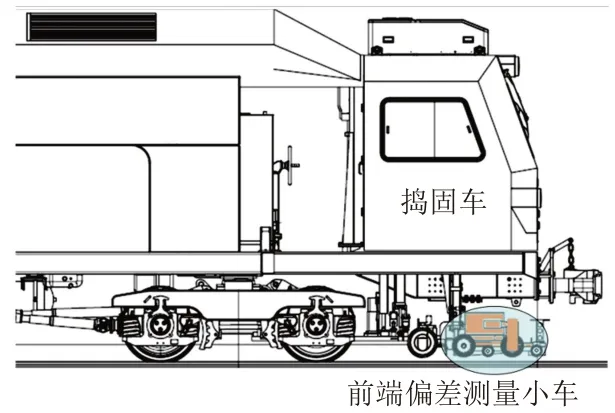

2)线路偏差测量及线路参数优化分析技术

基于惯导测量原理,研制具备自动力的捣固车前端偏差测量小车(图3),能高效检测轨道静态几何参数[3-5]。捣固车作业前,由此测量小车将测量数据进行拟合优化处理后,直接指导捣固车对轨道几何参数不良的线路进行整治;捣固作业后,对轨道线路捣固作业质量进行复测和评估,实现捣固作业的数字化、精细化。

图3 前端偏差测量小车挂载示意

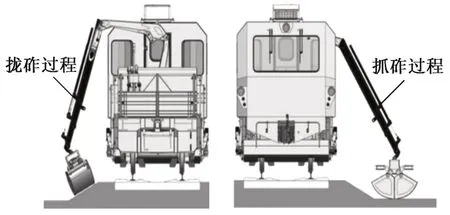

3)镐窝自动回填技术

镐窝回填车主要包括多功能吊臂、抓斗、回填装置、储砟斗等,通过收砟装置采用侧犁+多功能折臂吊机+抓斗的组合方式,先由侧犁将边坡上的石砟收拢,再通过吊机和抓斗配合将石砟抓起转移到砟斗中,从而实现砟斗补砟[6]。多功能吊臂配合前端收砟装置完成回填道砟的收集,如图4所示。

图4 拢砟和抓砟过程示意

回填装置采用数字化控制技术精确控制出砟口的旋转角度,实现回填道砟的定点和定量控制。镐窝回填作业时,砟斗中的石砟从定量装置,再经过分砟装置,最后从分砟口对轨道两侧的镐窝进行补砟回填。

2.2 功能特点

多功能捣固车集成主副捣固装置协同捣固技术、线路偏差测量及线路参数优化分析技术、镐窝自动回填技术,提高站线、道岔等区域捣固作业机械化的适应能力的同时,可节省大量的人工上道作业量。与既有捣固车技术相比,多功能捣固车的主要技术特点简述如下。

1)作业范围大于传统道岔捣固车

现在国内应用范围最广的道岔捣固车为引进的08-475型道岔捣固车。经调研,以12#道岔为例,其捣固范围最宽至护轨前可以实现全覆盖作业,作业至护轨段时仅可以捣固护轨内侧,过了护轨之后第四轨基本无法实现有效捣固[7-8]。

捣固车的主捣固装置实现最大横移时,外镐外侧最远距离本线中心可达约2 700 mm,在12#道岔上可以实现护轨外侧的捣固,过了护轨之后第四轨捣固由辅助起拨道装置和副捣固装置完成,从而实现了长岔枕的捣固需求[9]。

2)精简临时维修捣固作业流程

在既有临时维修捣固作业模式下,作业前,须要检测班组利用轨道检查仪、全站仪、水准仪等检测机具对轨道线路几何病害进行检测,准确查找病害位置,做出临时维修作业计划;作业后,由人工进行捣固作业质量复测。多功能捣固车前端偏差测量小车可替代完成捣固作业前后的轨道线路检测工作,捣固车作业前,放下前端测量小车,由具备自走行功能的测量小车对施工作业段进行病害检测,由计算机软件对实测数据进行分析,并将捣固车作业量传输给捣固车前端,指导捣固车作业。捣固作业后,可利用前端测量小车对捣固作业段线路进行复测,检验作业效果,从而有效精简了捣固作业所需的检测流程[10]。

3)作业后的线路更加美观

多功能捣固车布置有镐窝回填装置和清扫装置,捣固完成后镐窝也同时得到了定量的补充,而且枕面清扫装置可以将枕木上捣固带起的石砟或者补砟多余的石砟扫到枕木盒里。这样作业完成后的线路石砟相对比较均匀,更加美观。

工务段的作业区域多为站场、支线或者是大机捣固的空白区域,这种区域道床板结相对严重。多功能捣固车采用的捣固装置具有道床自适应能力,可以根据线路道床阻力的不同调整捣固装置的振动频率,在遇到板结道床的时候捣固装置的频率最高可以调到45 Hz,更有利于捣镐下插。而且研究表明石砟在35 Hz左右的激振频率下流动性能更好,因捣固装置振动频率可调,可以根据道床阻力的不同调整捣固装置振动频率使其一直保持在最优于道砟流动的水平,从而使捣固后的线路保持时间更长[11]。

2.3 方案实施

为保证施工安全,多功能捣固车不能单独进入区间,须与工务轨道车或其他自带动力的车辆连挂进入区间。在进入封锁区间后车辆先行至线路两旁石砟较多的区段进行石砟收集,完成石砟收集工作后捣固车运行至需要捣固或者镐窝回填的区域进行捣固作业。作业对象主要分为线路和道岔两种。作业流程为:

1)线路作业流程

车辆整备→区间行驶→进入封闭区间→车辆开往石砟较为饱满的地段→解锁挖机—抓取石砟→石砟放入储砟斗→石砟收集完成→区间行驶→进入指定作业地点→解锁作业装置→放置前端偏差测量小车→前端偏差测量小车进行线路测量→传输数据至捣固车→捣固车根据接收的数据作业→作业开始时开启镐窝回填功能→开启枕面清扫功能→完成捣固和镐窝回填作业→捣固车退至起始位→放下前端偏差测量小车→操纵前端偏差测量小车对作业后的线路进行复检。

2)道岔作业流程

车辆整备→区间行驶→进入封闭区间→进入指定作业地点→解锁作业装置→放置前端偏差测量小车→前端偏差测量小车进行线路测量→传输数据至捣固车→捣固车根据接收的数据作业捣固至主捣无法抵达区域时解锁副捣固装置→回收主捣固装置→将副捣固装置送至需要捣固的区域→长岔枕捣固完成→回收副捣固装置并锁定→完成道岔延长区域捣固→捣固作业完成→捣固车退至起始位→放下前端偏差测量小车→操纵前端偏差测量小车对作业后的线路进行复检。

3 方案论证试验

结合多功能捣固车技术方案,对捣固车前端偏差测量小车性能和镐窝回填功能分别进行论证试验。

3.1 线路偏差测量及优化

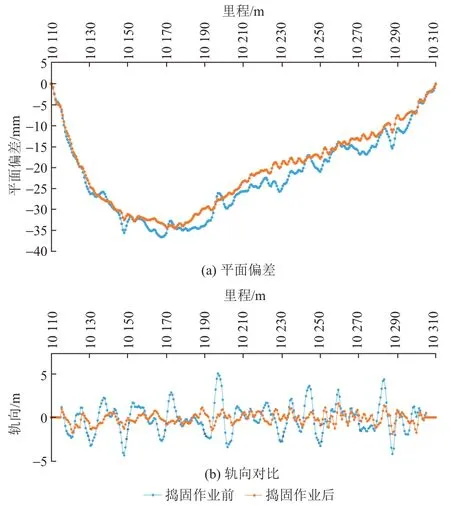

捣固车作业前,由前端偏差测量小车对厂内长200 m线路进行轨道线路几何参数检测,经优化处理后得出前端偏差,输入捣固车轨道计算机指导作业。作业后对轨道线路进行复测。作业前后效果见图5。

图5 捣固车作业前后效果

试验表明,前端偏差测量小车可快速实现轨道线路检测,直接指导捣固车对轨道几何参数不良的线路进行整治,并进行作业质量复测和评估。

3.2 镐窝回填

项目组试制镐窝回填装置进行论证试验。通过改变砟斗石砟量、气缸压力和回填装置滚筒的零点位置,进行了多种状态落砟试验。试验装置见图6。经试验可知,该镐窝回填装置能实现回填道砟的定点和定量控制,论证了镐窝回填方案的可行性。

图6 镐窝回填试验装置

4 结语

针对工务段临时维修捣固采用的既有施工组织模式存在人工上道频繁、效率低、劳动强度大等问题,研制了一种适合国内临时维修作业的集成化多功能捣固车。该捣固车融合主副捣固装置协同捣固技术、线路偏差测量及线路参数优化分析技术、镐窝自动回填技术,提高站线、道岔等区域捣固作业机械化的适应能力的同时,可显著节省人工上道作业量。相比既有捣固车,其作业范围更大、临时维修捣固作业流程更精简、作业后的线路更加美观,且线路保持时间更长。多功能捣固车的研制及应用可促进大型养路机械作业高效化、精细化,保障提速扩能和铁路运输安全。