地铁60 kg/m钢轨9号单开道岔优化设计

2021-08-08杨亮

杨亮

中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081

截至2019年底,我国已有40座城市开通地铁,线路长度总计5 187 km。道岔是实现列车股道转换必不可少的设备,也是地铁设备的薄弱环节。前期各城市地铁建设没有统一标准,地铁道岔多采用国铁道岔,型号杂乱,技术陈旧,问题频发。据现场统计,道岔的养护维修工作量约占地铁维修量的40%~50%。因此,道岔性能直接影响着地铁运营的效率。

9号单开道岔是地铁中使用最多的道岔,用于正线、辅助线、试车线等[1-2],对9号道岔的优化尤为重要。随着国有铁路6次提速和高速铁路、重载铁路的发展,道岔技术有了长足进步,使用寿命得以延长,养护维修工作量减少[3-7]。本文针对地铁运营轴重轻、速度较慢、使用频繁的特性,结合高速铁路和重载铁道道岔的创新成果,将新材料新工艺引入地铁领域来优化9号单开道岔,以期促进地铁领域道岔性能的提升。

1 优化设计原则与关键指标

1.1 优化设计原则

调研发现,目前60 kg∕m钢轨9号道岔主要使用的线形有3种。图号分别为《城轨237》(由北京城建设计发展集团股份有限公司设计)、《专线9761》(由中铁工程设计咨询集团有限公司设计)、《DTC201》(由中铁二院工程集团有限责任公司设计)。专线9761和城轨237这两种线形的道岔在我国地铁中使用率最高。专线9761道岔总长度为28 300 mm,城轨237道岔总长度为29 054 mm。地铁建设费用高昂,拆迁困难,建成后改造、扩建极为困难。专线9761道岔总长度更小,更有利于减少城市占地和产品推广。因此,本文基于专线9761道岔进行优化设计。

优化措施包括:采用60AT2轨制造尖轨;优化尖轨尖端到道岔始端的距离(Q值);优化导曲线理论起点与直基本轨工作边转辙器相离值;优化辙叉设计,引入合金钢辙叉;引入性能更优异的复合材料岔枕。

1.2 设计指标

静轴重:小于等于16 t。

运行速度:直向小于等于120 km∕h;侧向小于等于35 km∕h。

2 结构优化设计

2.1 线形参数

优化后道岔前长12 570 mm,后长15 730 mm,总长28 300 mm,导曲线半径200 m,均与专线9761道岔保持一致,以便于现场互换。通过调整Q值、导曲线起点与直基本轨工作边转辙器相离值等参数,得到两种优化设计方案,与原设计参数对比见表1。

表1 优化设计方案与专线9761道岔参数对比

2.2 尖轨轨型选择

我国城市轨道9号道岔尖轨普遍采用60AT1轨制造。优化设计时,尖轨采用主要在客运专线道岔尖轨和伸缩调节器中使用的60AT2轨制造[8]。两种轨型参数对比见表2[9]。

表2 60AT1轨与60AT2轨参数对比

采用60AT2轨制造尖轨的主要原因有:

1)60AT2轨断面面积比60AT1要小,更节省材料。地铁车辆轴重16 t,最高速度120 km∕h;客运专线列车轴重17 t,最高速度350 km∕h。60AT2轨的强度能满足客运专线的要求,在地铁中更有余量。

2)60AT1轨高152 mm,用于制造尖轨时,尖轨与基本轨(60 kg∕m钢轨)高差不足,只能采用弹片扣压,弹片容易变形,后端的销钉容易折断。60AT2轨高142 mm,与基本轨高差可达34 mm,有足够的空间安装弹性夹,能有效改善基本轨的扣压和支点弹性。

3)60AT2轨的y轴惯性矩比60AT1轨小13%,采用60AT2制造尖轨对减小辙叉搬动阻力和尖轨不足位移更为有利。

2.3 动力学仿真分析

采用动力学软件建立地铁车辆-道岔耦合模型,对比分析列车侧向通过三种线形的道岔时的动力学指标,确定最优线形。

我国地铁车型主要有A型、B型两种。其中,B型车最为常见,其车体较小,轴重较轻。近年来随着城市人口快速增长,车体宽、轴重大的A型车越来越受欢迎,特别是新建线路已多选择A型车作为运营车辆。A型车运行时对道岔影响更大。因此,本文计算时参照GB 50157—2013《地铁设计规范》[10],采用A型车参数。

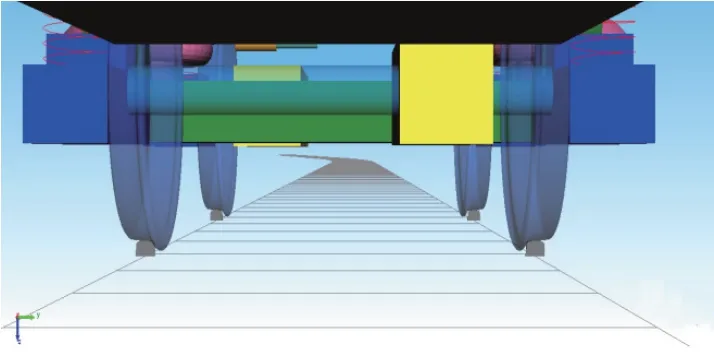

根据地铁A型车参数,建立车辆在道岔区运行时的动力学模型,如图1所示。

图1 车辆在道岔区运行的动力学模型

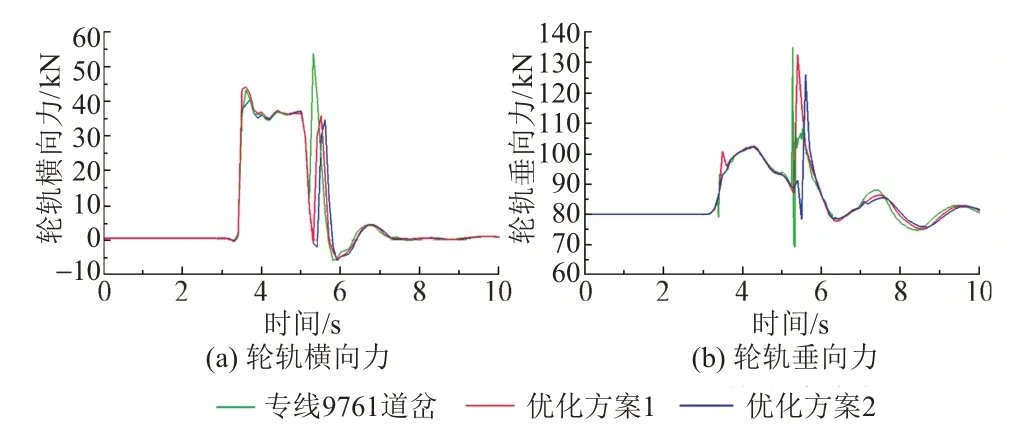

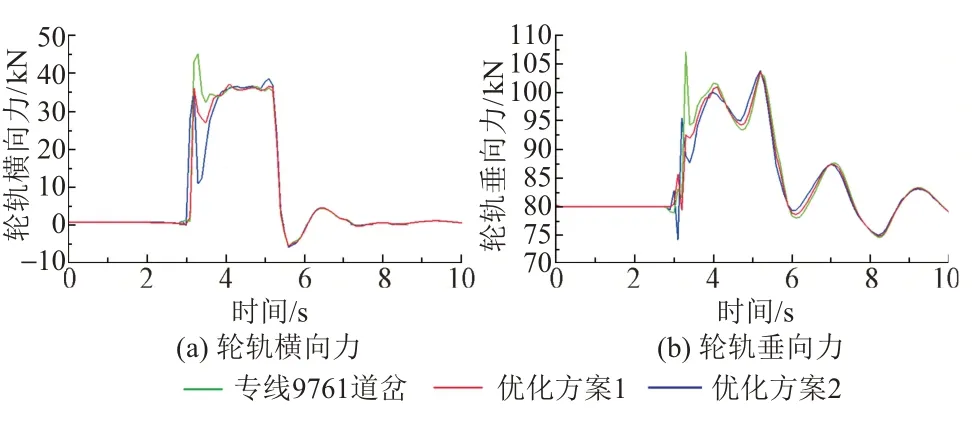

计算时,车辆轴重取满载16 t,侧向过岔速度按最高设计速度35 km∕h考虑。地铁车辆顺向出岔、逆向进岔时的轮轨动力学响应见图2、图3。

图2 车辆顺向出岔时的轮轨动力学响应

图3 车辆逆向进岔时的轮轨动力学响应

由图2、图3可知:地铁车辆在顺向出岔和逆向进岔两种工况下,优化方案1和优化方案2的轮轨横向力、垂向力相差不大,且均优于专线9761道岔。以优化方案1的轮轨横向力为例,与专线9761相比,其顺向出岔时(满轴重、全速)由54 kN降至36 kN,逆向进岔时由45 kN降至35 kN。

优化方案2的Q值为1 420 mm,尖轨尖端到道岔始端只有2根轨枕;优化方案1的Q值为2 000 mm,尖轨尖端到道岔始端有3根轨枕。尖轨尖端在车轮过岔时易受到横向冲击力,2根轨枕的抗冲击力较弱,因此确定优化方案1为最优线形。

根据GB 50157—2013,导曲线半径200 m时轨距须有5 mm以上加宽,以利于车轮在岔区走行。参照以往设计和现场经验,加宽值设为10 mm对轮轨动力学参数更为有利。因此,优化方案中将导曲线处加宽设为10 mm,加宽后轨距由标准值1 435 mm更改为1 445 mm。优化后的线形如图4所示。

图4 9号道岔优化方案总布置(单位:mm)

2.4 转辙器优化

参照重载道岔尖轨加厚技术,对地铁60 kg∕m钢轨9号单开道岔尖轨部分进行加厚。在直基本轨和曲线尖轨密贴段前端4 m范围(尖轨比较薄弱的地方),刨切直基本轨5 mm,同时加厚曲尖轨5 mm,如图5所示,使尖轨前端最薄弱区段迅速粗壮,有利于提高尖轨耐磨性和抗冲击性。

图5 尖轨加厚示意(单位:mm)

具体方案为:在尖轨尖端前端30 mm处开始切削直基本轨,切削量缓慢增加,在500 mm内完成过渡,切削量到5 mm,并在后3 500 mm内维持5 mm切削量,最后再经500 mm由5 mm过渡到0。

根据高速铁路和重载铁路的经验,尖轨直线段越长,半切点宽度越厚,则尖轨的耐磨性越好,使用寿命越长,同时列车过岔的平稳性也越好。因此,优化时将尖轨设计成直曲组合型线形,尽量延长尖轨直线段长度。优化后尖轨直线段长度为2 852 mm,如图6所示,比专线9761道岔尖轨直线段长595 mm。

图6 尖轨直曲组合型线形(单位:mm)

道岔设计中尖轨跟端多采用活接头结构,活接头处尖轨与基本轨之间的螺栓紧固不彻底,故意留出余量让尖轨能够在一定范围内转动,以减少扳动阻力,但经多次转换后极易出现钢轨错牙、螺栓折断,甚至带来钢轨纵向移动等。优化时,尖轨跟端采用弹性可弯结构,如图7所示,取代活接头结构,在尖轨跟端轨底1 200 mm范围内刨切深度50 mm,以减小尖轨的转动惯量,从而减小扳动阻力。

图7 尖轨跟端弹性可弯结构(单位:mm)

2.5 固定型辙叉优化

地铁道岔中辙叉多为高锰钢整铸辙叉。高锰钢整铸辙叉浇筑后一次成型,经过简单的机械加工即可使用,无过多组件,具有整体性强、易维修等优点。由于高锰钢冲击韧性较好,辙叉上道使用后,随着运量的增加,辙叉硬度逐步提升,有利于提升辙叉的耐磨性;且高锰钢出现裂纹后不易脆断,可以有充足的更换时间。

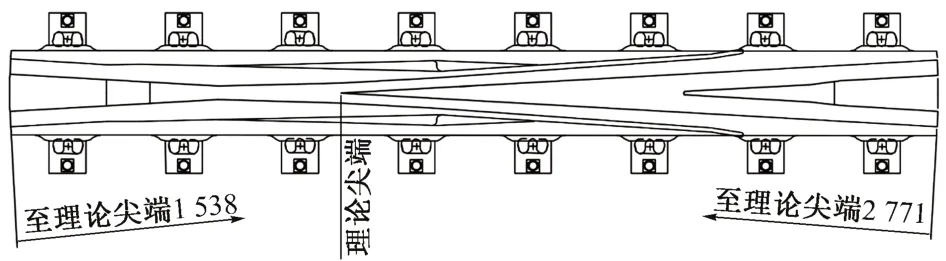

9号道岔高锰钢整铸辙叉总长度为4 309 mm,趾端长度为1 538 mm,跟端长度为2 771 mm,如图8所示。辙叉翼轨在心轨共同承载区段设有抬高段,有利于匹配列车轮缘高度,保护心轨尖端薄弱区段,提高列车运行平稳性。心轨50 mm断面对应的翼轨处最大抬高值为4.8 mm。

图8 9号道岔高锰钢整铸辙叉(单位:mm)

近些年,随着金属材料研究的突破,出现了高强度、高韧性的合金钢辙叉,材质为贝氏体或奥贝氏体钢,表面硬度可达到38~45 HRC,20℃下冲击韧性大于等于70 J∕cm2。合金钢辙叉在我国重载铁路上已广泛使用。据统计,合金钢辙叉的使用寿命约为高锰钢的1.5~2.0倍,通过总质量为2亿~3亿t,而造价与高锰钢辙叉相差不大,因此在重载领域颇受欢迎。

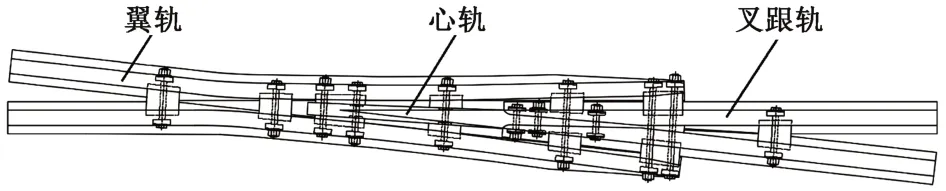

优化时,在地铁9号道岔中引入合金钢辙叉,其形式、尺寸、心轨降低值、翼轨抬高值均与高锰钢辙叉相同。不同的是合金钢辙叉由心轨、翼轨、叉跟轨等拼装而成,如图9所示。其中心轨采用合金钢钢轨加工,翼轨、叉跟轨等采用U75V在线热处理轨加工,可与高锰钢整铸辙叉互换。

图9 9号道岔合金钢组合辙叉

3 岔枕优化设计

3.1 岔枕受力特征

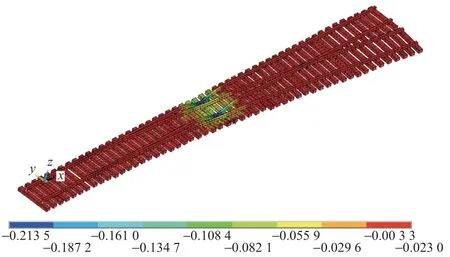

建立岔区受力有限元模型时,钢轨采用弹性点支承梁模型,扣件采用线性弹簧模拟,岔枕用弹性地基梁模拟;列车荷载按单轴荷载施加。钢轨弹性模量取210 GPa,泊松比取0.3,线膨胀系数取1.2×10-5℃-1。根据聚氨酯纤维增强合成轨枕的实际情况,岔枕弹性模量取7 GPa,泊松比取0.2。扣件节点静刚度取80 kN∕mm。正线轨道单根轨下半根轨枕的道床垂向刚度取120 kN∕mm;道岔区岔枕下道床垂向刚度取80 kN∕mm。荷载作用下轨道结构变形见图10。

图10 荷载作用下轨道结构变形(单位:m)

考虑岔枕的支承不均性,在轴重16 t的城市轨道列车荷载作用下,岔枕不同区域受到的弯矩见图11。

图11 岔枕弯矩(单位:N·m)

由图11可知,岔枕所受到的最大正向弯矩为14.5 kN·m,最大负向弯矩为7.2 kN·m。

3.2 岔枕优化设计及试验

地铁60 kg∕m钢轨9号单 开 道 岔共有66根岔枕,最短2.3 m,最长4.6 m。岔枕垂直于直股钢轨布置,辙叉区的岔枕垂直于角平分线布置,岔枕纵向间距多为600 mm,两转辙机处岔枕间距为650 mm。

地铁道岔多采用混凝土枕,轨枕多采用提速岔枕,截面为梯形,上底长260 mm,下底长300 mm,高220 mm。复合材料岔枕是新型结构形式,具有质量轻、耐腐蚀、绝缘性好、可百分百回收、可重复利用等优点,因此将复合材料岔枕引入地铁道岔优化设计中。优化设计采用的聚氨酯玻璃纤维复合材料岔枕截面尺寸与提速岔枕相同,岔枕密度为800 kg∕m3,弯曲强度大于等于50 MPa,抗拔力大于等于40 kN。

对复合材料岔枕进行实验室试验,如图12所示。试验时,正弯矩静载试验荷载为105 kN,疲劳试验荷载为110 kN;负弯矩静载试验荷载为55 kN,疲劳试验荷载为60 kN。试验结果表明,复合材料岔枕静态、动态弯矩均满足设计要求。

图12 复合材料岔枕试验

4 扣件系统选型

扣件系统采用弹性分开式扣件系统,由Ⅱ型弹条、铁垫板、轨下橡胶垫板、板下橡胶垫板、T形螺栓、螺纹套管、偏心衬套等轨件组成,如图13所示。钢轨下设10 mm厚橡胶垫板,铁垫板下设12 mm厚橡胶垫板,扣件系统节点组装刚度为30~50 kN∕mm。在钢轨工作边一侧安装13 mm轨距块,在非工作边一侧安装11 mm轨距块。

图13 扣件系统组件

为增加道岔轨距的调整能力,设计了绝缘偏心衬套,如图14所示。偏心衬套安装在铁垫板圆孔处,通过调整偏心衬套的方向可实现轨距的调整,调整区间为-12~+6 mm。

图14 偏心衬套结构示意(单位:mm)

5 其他优化设计细节

1)由于地铁车辆运行速度低,轴重轻,岔区轨底不设轨底坡。

2)转辙器区配置2个电动转辙机。各牵引点设计动程为160、80 mm,对应的牵引点理论转换力分别为1.8、4.1 kN,在正常养护情况下尖轨理论扳动力不大于4.0、6.0 kN。锁闭方式采用分动外锁闭。

3)护轨采用33 kg∕m槽型钢制造,护轨顶面高出基本轨顶面12 mm,护轨轨头工作边侧面进行表面淬火。护轨断面如图15所示。

图15 护轨断面

4)直、曲尖轨跟端与基本轨之间各设1组限位器,限位器子母块间隙为15 mm。

5)转辙器区基本轨和尖轨内侧扣压采用弹性夹扣压,结构如图16所示。

图16 弹性夹扣压结构

6 结论

针对地铁轴重轻、运营速度较慢、使用频繁的特性,本文借鉴我国高速铁路和重载铁路道岔研制的成功经验,结合地铁道岔受力特征,对地铁60 kg∕m钢轨9号单开道岔进行优化设计。主要结论如下:

1)列车过岔时,优化线形的轮轨垂向、横向力优于专线9761道岔,能有效减小列车过岔时的冲击荷载,增加列车平稳性,可减小轨件损坏,提高道岔使用寿命。

2)采用60AT2轨取代60AT1轨制造尖轨,采用弹性可弯结构取代活接头结构,可以降低道岔的扳动阻力,减小转辙器区不足位移和接头病害;采用弹性夹扣压基本轨取代弹片扣压,可以增加钢轨扣压力;采用岔枕偏心衬套代替刚性螺栓连接,可以增加道岔的轨距条件功能。

3)优化后,尖轨采用直曲复合线形,在曲尖轨前端4 m范围刨切直基本轨加粗尖轨5 mm,有效增加了尖轨半切点厚度,使尖轨最薄弱的地方迅速粗壮;道岔导曲线处设置10 mm加宽,有效减轻了列车轮对过岔时的荷载冲击。

4)优化时,采用使用寿命更高的合金钢辙叉,且能够与高锰钢辙叉互换;采用质量轻、耐腐蚀、绝缘性好、可百分百回收、可多次重复利用的聚氨酯玻璃纤维复合材料岔枕。

5)对地铁60 kg∕m钢轨9号单开道岔进行优化后,弥补了道岔的设计缺陷,能有效延长其使用寿命,减少道岔病害和养护维修工作量。