混凝土结构中钢筋磷化处理及磷化膜的耐蚀性能

2021-08-06万金侠仲玉侠

万金侠,仲玉侠

(1.吉林铁道职业技术学院铁道工程学院,辽宁吉林132200;2.北华大学,辽宁吉林132013)

钢筋被广泛用于混凝土结构中,主要起到构造作用,以提升混凝土结构的承载能力。对混凝土结构而言,钢筋的锈蚀破坏是导致其过早失效的主要原因[1]。为此,采取措施减缓钢筋锈蚀对于保证混凝土结构稳固具有重要意义。磷化是在金属表面形成一层磷酸盐转化膜(简称磷化膜)的过程,磷化膜能抑制金属表面形成微电池,从而起到较好的防腐蚀作用。由于成本低廉、操作方便且稳定性好,磷化在金属防腐蚀中得到了广泛应用,同样适用于钢筋防腐蚀。磷化的种类较多,例如按磷化处理温度可以分成常温磷化、低温磷化、中温磷化和高温磷化[2-4]。目前研究比较热门的是常温磷化和低温磷化,虽然它们顺应了节能减排的趋势,且具有实际应用价值,但是中温磷化和高温磷化由于成膜快且磷化膜较厚,往往具有更好的性能,因此很难被替代。

目前关于钢筋磷化处理的报道较少[5-7],从减缓钢筋锈蚀从而保证混凝土结构稳固的角度来看,开展相关研究很有必要。本文采用中温锌-锰系磷化工艺对钢筋进行磷化处理,表征了磷化钢筋腐蚀前后的外观,并研究了温度对磷化膜的微观形貌和耐蚀性能的影响。

1 实验

1.1 实验材料

实验材料选用市售Q235钢筋,沿着长度方向裁切,每个试样的尺寸均为φ10 mm×60 mm。钢筋试样经砂纸打磨后,在碱液中浸泡除油,再放入体积分数10%的盐酸中活化,最后用蒸馏水彻底清洗,置于干燥箱中备用。

1.2 磷化处理

磷化处理选用锌锰系磷化液,具体成分为:磷酸锰铁盐40 g/L、硝酸锰25 g/L、硝酸锌120 g/L。

将经过处理的钢筋放入磷化液中,分别在50℃、56℃、63℃、68℃、75℃的条件下磷化20 min。磷化处理后的钢筋(以下简称磷化钢筋)用蒸馏水洗净,自然干燥后进行检测分析。

1.3 检测分析

采用光学相机表征磷化钢筋的外观及腐蚀后的外观,采用Nova NanoSEM 450型扫描电镜表征磷化膜的微观形貌。

通过静态全浸实验结合电化学测试,对磷化钢筋的耐蚀性能进行评价。静态全浸实验选用3.5%氯化钠溶液作为腐蚀介质,浸泡48 h,按照GB/T 6807-2001规定的步骤和检验方法。实验结束后,清洗试样并彻底烘干。电化学测试在CHI 660D型电化学工作站上进行,采用由待测试样、铂电极和饱和甘汞电极组成的三电极体系,电解液选用3.5%氯化钠溶液,以1 mV/s的扫描速率测定试样的极化曲线。采用PowerSuit软件对极化曲线进行分析,得到腐蚀电位(Ecorr)、腐蚀电流密度(Jcorr)和极化电阻(Rp)。另外,根据文献[8]中给出的公式,计算出不同温度下形成的磷化膜对裸钢筋的保护效率(η)。

2 结果与分析

2.1 磷化钢筋的外观及磷化膜的微观形貌

从图1看出,在不同温度下磷化处理后钢筋(简称磷化钢筋)的外观都呈灰黑色。而裸钢筋的外观呈银白色,这说明磷化膜均匀完整,覆盖性良好。

图1 在不同温度下磷化处理后钢筋的外观Fig.1 Appearance of the reinforcement after phosphating treatment at different temperature

图2 为不同温度下形成的磷化膜的微观形貌。可以看出,50℃下形成的磷化膜很薄且不完整,这是由于温度较低时成膜速度缓慢。56℃下形成的磷化膜明显增厚,但仍然不完整,局部存在缺陷。63~68℃下形成的磷化膜完整且较致密,没有明显的缺陷,这是由于温度升高促进了磷化反应,使成膜时间缩短,有利于形成晶粒细小、结构较致密的磷化膜[9-10]。而温度太高(如75℃)时容易产生沉渣,同时成膜速度过快,形成的磷化膜晶粒粗大,表面较粗糙,致密度下降。

图2 不同温度下形成的磷化膜微观形貌Fig.2 Micromorphology of the phosphating films formed at different temperature

2.2 静态全浸实验

在氯化钠溶液中浸泡72 h,磷化钢筋腐蚀后的外观如图3所示。可以看出,磷化钢筋腐蚀后的外观呈深灰色,与腐蚀前的外观有所不同。其中,50℃下磷化钢筋表面存在连成片、较大面积的腐蚀区域,腐蚀程度最严重。56℃下磷化钢筋表面也存在连成片的腐蚀区域,但面积较小。63~68℃下磷化钢筋表面只有很小的腐蚀区域,腐蚀程度明显较轻。分析认为,不同温度下形成的磷化膜晶粒大小和组织结构不同,导致磷化钢筋的腐蚀程度存在差异。

图3 磷化钢筋腐蚀后的外观Fig.3 Appearance of the phosphated reinforcement after corrosion

2.3 电化学测试结果

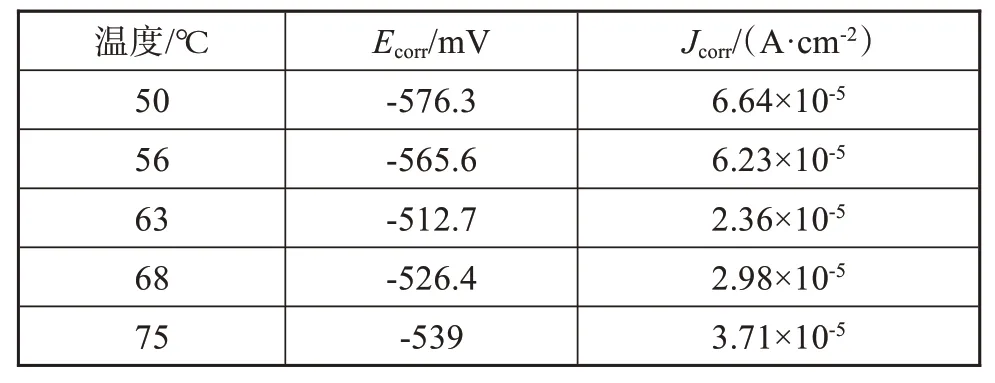

图4 为不同温度下形成的磷化膜在氯化钠溶液中的极化曲线,表1为极化曲线拟合结果。裸钢筋的腐蚀电位为-580.2 mV,腐蚀电流密度为6.80×10-5A/cm2,其耐蚀性能较差。与裸钢筋相比,50~56℃条件下形成的两种磷化膜的腐蚀电位和腐蚀电流密度都变化不大,说明这两种磷化膜的耐蚀性能较裸钢筋没有明显提高。这是由于温度较低时形成的磷化膜很薄且不完整,对裸钢筋起不到有效防护。而63~75℃温度条件下形成的三种磷化膜的耐蚀性能有较大幅度提高,与裸钢筋相比腐蚀电位分别正移了67.5 mV、53.8 mV、41.2 mV,腐蚀电流密 度 分 别 降 低 到2.36×10-5A/cm2、2.98×10-5A/cm2、3.71×10-5A/cm2。这是由于温度升高有利于磷化膜结晶,使成膜速度加快形成细致的磷化膜,对裸钢筋起到较好的防护效果。其中63℃条件下形成的磷化膜的腐蚀电位最正,腐蚀电流密度也最低,其耐蚀性能最好。

图4 不同温度下形成的磷化膜在氯化钠溶液中的极化曲线Fig.4 Polarization curve of the phosphating films formed at different temperature in sodium chloride solution

表1 极化曲线拟合结果Tab.1 Polarization curve fitting results

图5 为不同温度下形成的磷化膜对裸钢筋的保护效率。从图5中看出,随着温度升高,磷化膜的保护效率变化幅度很大,先逐渐升高而后下降。保护效率越高,说明磷化膜的防护效果越好。相比较而言,63℃条件下形成的磷化膜保护效率最高,达到65.3%。该磷化膜能起到良好的防护效果,显著提高裸钢筋的耐蚀性能。

图5 不同温度下形成的磷化膜对裸钢筋的保护效率Fig.5 Protection efficiency of the phosphating films formed at different temperature to bare reinforcement

图6 为不同温度下形成的磷化膜的极化电阻。从图6中看出,随着温度升高,极化电阻先增大后减小,这与图5的变化趋势基本相同。50~56℃下形成的两种磷化膜的极化电阻较小,约为450~550 Ω·cm2,与裸钢筋的极化电阻相差不大,证实了较低温度下形成的磷化膜耐蚀性能较差,对裸钢筋起不到防护效果。而63~75℃下形成的三种磷化膜的极化电阻明显增大,分别为1047.3 Ω·cm2、927.8 Ω·cm2、797.2 Ω·cm2,同样证实了温度升高有利于提高磷化膜的耐蚀性能[11-12]。其中63℃下形成的磷化膜的极化电阻最大,该磷化膜能起到良好的防护效果,使裸钢筋的耐蚀性能得到较大程度提高。

图6 不同温度下形成的磷化膜的极化电阻Fig.6 Polarization resistance of the phosphating films formed at different temperature

3 结论

(1)温度对磷化膜的微观形貌和耐腐蚀性能有较大影响,温度升高有利于形成晶粒细小、结构较致密的磷化膜,起到良好的防护效果,使裸钢筋的耐蚀性能得到较大程度提高。而温度较低或太高时形成的磷化膜耐蚀性能较差,对裸钢筋起不到有效防护。

(2)63℃下形成的磷化膜完整且较致密,对螺钢筋起到良好的防护效果,磷化处理后的钢筋腐蚀程度较轻,耐蚀性能好于其他温度条件下磷化处理后的钢筋。