箱形钢梁内腹式焊锚连接施工技术

2021-08-06周贞勇苏东颖肖志中孙江涛

周贞勇 苏东颖 肖志中 孙江涛

1. 中建四局第一建筑工程有公司珠海分公司 广东 珠海 519000;

2. 中国建筑第四工程局有限公司 广东 广州 510630

随着国家建筑业的技术创新与转型升级,箱形钢梁作为大跨度空间建筑物的结构构件已日趋成熟。钢结构以其特有的质量和性能,能有效节省建造时间、提高生产效率,满足客户使用需求,具有广阔的应用领域。然而,传统的箱形钢梁在拼装焊接施工过程中易出现焊接效果不佳及焊缝强度不足等结构安全问题,同时传统的焊接工艺在人力成本及进度要求上已不能满足项目生产需要。如何提高钢结构建筑的整体性、安全性,降低箱形钢梁的吊装、焊接难度,确保箱形钢梁的焊接质量,缩短箱形钢梁的吊装及焊接时间等,成了影响产业化工程发展的主要因素。

为解决上述难题,结合项目实际应用经验,总结出一种箱形钢梁内腹式焊锚连接施工技术[1-4]。该技术提高了箱形钢梁的吊装施工进度,有效保证了钢结构连接焊缝的质量要求,确保了钢结构及建筑的整体性和安全性。

1 工程概况

绿洋湾花园项目位于广东珠海,总建筑面积约为97 000 m2,建筑高度148 m。纯地下室部分为框架结构,基础为锤击预应力混凝土管桩及灌注桩。该项目超高层住宅室内采用大型箱形钢梁,最大跨度达12 m,受高度超高的制约及垂直运输设备的限制,单构件钢梁的最大质量不得超过1.5 t,即12 m长跨的箱形钢梁需分段吊装并确保有效连接。

2 工程重难点的解决思路

1)通过收集类似工程案例、国内外文献成果及施工规范,分析施工过程中的吊装准备工作、吊装工作、连接方法、焊接等相关工艺,从理论方面研究箱形钢梁拼接焊接技术的优化措施。

2)结合现场钢结构施工的实际情况,当箱形钢梁支座部位满足吊装条件或箱形钢梁支模架搭设完成后,利用大型吊装设备或工具,将2节待拼装焊接的箱形钢梁吊装至需安装位置,根据设计标高调整好2节箱形钢梁的位置,在2节箱形钢梁交接处内侧竖向放置节点板,使节点板上的螺栓孔与待拼装的箱形钢梁拼接处的螺栓孔一致,采用等强拼接,用高强螺栓连接、固定节点板与箱形钢梁,使得箱形钢梁与节点板初成整体。待2节箱形钢梁位置及标高最终调整无误后,再牢固固定高强螺栓,使得箱形钢梁与节点板终成整体,顺利完成钢梁施工。

3 施工工艺流程

箱形钢梁内腹式焊锚连接施工技术的工艺流程为:先对需拼装钢梁进行吊装、对接,通过节点板进行初步固定安装;再对下翼缘和腹壁拼缝进行焊接;最后放置上翼缘盖板并焊接,从而完成箱梁内腹式焊锚连接。

3.1 箱形钢梁吊装技术

当箱形钢梁支座部位满足吊装条件或箱形钢梁支模架搭设完成后,可对需连接的箱形钢梁进行吊装。使用塔吊绳索锁扣与箱形钢梁吊环连接,平稳起吊后,直接吊运至安装楼层,再缓慢、平稳地放置于钢梁梁底支模架上,并利用塔吊调整待连接箱形钢梁的拼接口及钢梁支座处,使待连接箱形钢梁连接处对齐(图1)。

图1 箱形钢梁塔吊吊装

3.2 高强螺栓的安装

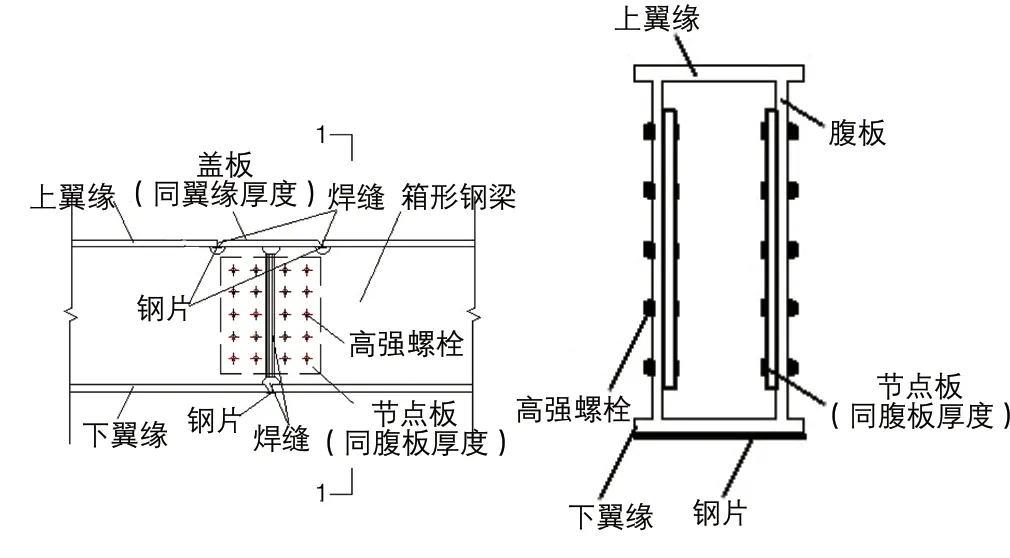

箱形钢梁拼接对齐后,在箱梁交接口内侧,放置竖向同翼缘厚度的节点板,使节点板上的螺栓孔与待拼装的箱形钢梁拼接处的螺栓孔一致。确保孔径对齐后,将φ22 mm高强螺栓穿过节点板与箱形钢梁的螺栓孔,使用扭力扳手将螺栓扭紧,固定节点板与箱形钢梁,使得箱形钢梁与节点板初成整体。待2节箱形钢梁位置、标高及起拱度最终调整无误后,再调紧、固定高强螺栓,使得箱形钢梁与节点板终成整体(图2)。其中,跨度≥12 m的两端铰接梁均须按1/600进行预起拱。

图2 箱形钢梁连接节点剖、立面

高强螺栓安装注意事项:

1)摩擦型高强螺栓连接处摩擦面处理方法为:喷砂(丸)后涂无机富锌漆。

2)不得用高强螺栓兼作临时螺栓,以防损伤螺纹引起扭矩系数的变化。

3)高强螺栓应在结构构件中心位置调整后进行安装,穿入方向应以施工方便为准,并力求一致。高强螺栓连接副组装时,螺母带圆台面的一侧朝向垫圈有倒角的一侧。

4)安装高强螺栓时,严禁强行穿入螺栓(如用锤敲打)。不能自由穿入需扩孔时,应用铰刀进行修整,修整后孔的最大直径应小于1.2倍螺栓直径。修孔时,为防止铁屑落入板叠缝中,铰孔前应将四周螺栓全部拧紧,使板叠密贴后再进行。严禁气割扩孔。

5)高强螺栓施工所用的扭矩扳手,班前必须校正,其扭矩误差限值为±5%,合格后方准使用。校正用的扭矩扳手,其扭矩误差限值为±3%。

6)对于大型节点处,高强螺栓施工时一般分为初拧、复拧、终拧。初拧或复拧后的高强螺栓用颜色在螺母上涂上标记,然后按规定的施工扭矩值进行终拧。终拧后的高强螺栓用另一种颜色在螺母上涂上标记。

3.3 箱形钢梁焊接技术

3.3.1 下翼缘拼缝焊接

节点板与箱形钢梁连接牢固后,使用二氧化碳气体保护焊,在拼缝底部放置同箱形钢梁翼缘宽、厚8 mm的钢垫片,从内部对底部拼缝采用全截面熔透焊,直至拼缝焊接饱满为止(图3)。从内部对大型箱形钢梁底部拼缝进行单面熔透焊,突破了传统钢梁底面拼缝部位只能进行仰焊的施工工艺限制,降低了焊缝探伤检测的不合格风险,快捷高效地完成了底部拼缝的焊接,保证了大型箱形钢梁的整体性、稳定性、安全性。

图3 箱形钢梁节点下翼缘拼缝焊接

3.3.2 腹壁拼缝焊接

对腹板两侧的拼接处再进行全截面熔透焊,直至拼缝处的焊缝饱满(图4)。

图4 箱形钢梁节点腹壁拼缝焊接

3.3.3 上翼缘盖板拼缝焊接

最后在箱形钢梁顶部拼接口的横向两端各放置1片同翼缘宽、厚8 mm的钢垫片,并盖上同翼缘厚度的箱形钢梁盖板,对上翼缘2处拼缝进行全截面熔透焊焊接(图5)。其中,上翼缘盖板与腹板交接处无需进行焊接。

图5 箱形钢梁节点上翼缘盖板放置及拼缝焊接

4 结语

箱形钢梁内腹式焊锚连接施工技术主要是在钢梁吊装和钢梁焊接两方面进行重点研究和改进。在大型箱形钢梁拼接处预留上翼缘等强盖板,使在吊装完成后可先通过节点板及螺栓进行等强拼接,后续再人工微调,从而缩短了吊装、焊接时间。上翼缘盖板的预留,便于在钢梁内腹进行高强螺栓连接的同时,也能直接从内部对大型箱形钢梁底部拼缝进行单面熔透焊,有效保证了大型箱形钢梁的整体性,创造了较好的社会效益和经济效益。

箱形钢梁内腹式焊锚连接施工技术可以提高钢梁吊装的安全性和平稳性,确保钢结构的焊接质量,解决了传统底面仰焊施工进度慢、无法实现穿插施工的问题,不仅改善了作业人员的作业环境,而且加快了施工进度,具有广泛的应用和推广前景。