高层建筑中上下相邻双层大跨度钢桁架施工技术

2021-08-06邱经纬

邱经纬

上海陆家嘴金融贸易区开发股份有限公司 上海 200126

随着建筑业的蓬勃发展,大型高层、超高层建筑越来越多地出现在我们的视野中,其中钢结构以其强度高、质量轻、整体刚性好等诸多优点而被大量应用[1-5]。

目前,钢结构在高层、超高层建筑上的运用日益成熟,逐渐成为主流的建筑结构,而钢结构建筑在兼顾经济实用的同时也向着造型美观独特等方向发展,其中大跨度桁架是比较有代表性的一种结构形式。

现在大跨度桁架的应用越来越多[6-9],但以单层桁架为主。上下相邻双层大跨度钢桁架施工工况复杂,施工难度较大,在建筑中应用较少。

本文针对项目结构现状,采用了上下双层桁架支撑转换的施工工艺,有效解决了1层混凝土楼板承载力不能满足双层桁架荷载的施工难题,为后续类似工程总结出一套切实可行的施工工艺。

1 工程概况

前滩10-01地块(办公及住宅)项目位于上海市浦东新区Z000801单元,东至文腾路,南至泳耀路及东方体育中心,西至文乐路,北至林耀路(规划)及在建的05-02地块工程。总用地面积约15 280 m2,总建筑面积约102 297.7 m2,其中地上建筑面积约61 447 m2,地下建筑面积约40 850.7 m2。

本项目由1#楼(9层办公)、2#楼(8层综合体)、3#楼(14~15层住宅)、4#楼和7#楼(1层街坊电站/商业)、5#楼(15层住宅)、6#楼(12~15层住宅)、8#楼(6~15层住宅)及地下3层的地下室组成。

本文叙述的上下双层大跨度桁架分布于2#楼,2#楼结构形式为钢筋混凝土框架+钢框架+钢桁架转换结构,最大板厚为40 mm,材质为Q345B、Q345GJB、Q420GJB。本项目2#楼结构效果如图1所示。

图1 项目2#楼结构效果

2 上下相邻双层桁架结构特点及施工难题

2.1 上下相邻双层桁架结构特点

本项目大跨度钢桁架共上下2层,分布于2#楼3夹层—4层和6—7层(中间的第5层为架空层),桁架最大跨度为38.8 m。双层桁架结构立面如图2所示。

图2 双层桁架结构立面

3夹层—4层存在6片桁架,6—7层存在11片桁架,共计17片桁架。桁架分为上弦杆、下弦杆、斜腹杆三部分,全部由焊接H型钢构件组成。

2.2 上下相邻双层桁架施工难点

1)桁架分段,高空散装。受限于构件运输超限、塔吊起重能力、现场场地狭小等因素,现场只能采用桁架下方布设支撑,分段高空拼装、焊接的方法进行安装。

2)1层混凝土楼板存在高差。3夹层—4层桁架下方为多功能剧场,因功能划分为主台、侧台、观众席、乐池等,故1层楼板标高存在多处高差,影响3夹层—4层桁架支撑布设。

3)1层楼板不能满足桁架安装荷载要求。经计算,3夹层—4层桁架安装完成后,1层楼板及部分钢筋混凝土梁应力比最大达到0.9,虽满足要求,但安全系数较低;如在此基础上继续安装6—7层桁架,1层楼板及混凝土梁将不能满足要求,存在极大的安全隐患。

3 施工工艺和方法

3.1 钢桁架分段及支撑

本项目计划采用散件吊装、高空拼接、焊接的方式安装,钢桁架的分段合理性尤为重要。本项目桁架分段时重点考虑构件运输、塔吊起重能力、下部支撑布设位置等多方因素,具体分段如图3所示。

图3 桁架分段示意(单位:t)

桁架安装采用格构式胎架作为高空散拼支撑,主要用于下弦杆件拼接支撑。为保证胎架稳定以及满足承载力要求,每组胎架顶底设置转换梁。转换梁采用HW400 mm×400 mm×13 mm×21 mm型钢。胎架底座下部放置厚20 mm钢板,将荷载均匀传递至楼板。

胎架顶部工装由H型钢组成。胎架顶部设置转换梁,竖向采用截面为HW400 mm×400 mm×13 mm×21 mm型钢调整标高。距桁架下弦底部40 cm处设置横梁,用于卸载时放置千斤顶。顶部工装如图4所示。

图4 顶部工装

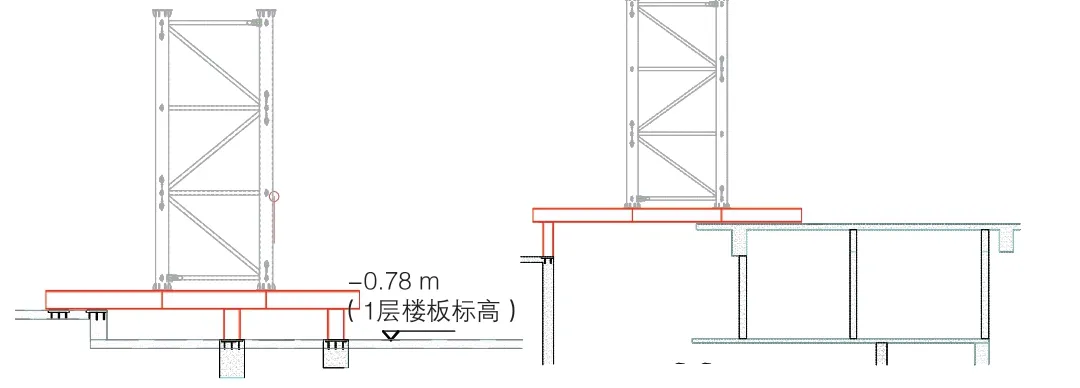

3.2 1层混凝土楼板高差解决措施

3夹层—4层桁架下部支撑布置在1层混凝土楼板及混凝土梁上,根据1层楼板各处标高高差布设H型钢转换工装,消除楼板高差,使支撑底部转换横梁保持水平且稳定受力,同时考虑混凝土梁柱位置,减小安装荷载对楼板的影响,具体如图5所示。

图5 楼板高差消除措施

3.3 上下相邻双层桁架安装解决措施

经计算,1层混凝土楼板及部分混凝土梁不能满足双层桁架安装荷载要求。根据计算结果,在3夹层—4层桁架范围内对1层楼板进行局部支撑加固,待3夹层—4层桁架卸载完成后拆除加固支撑。

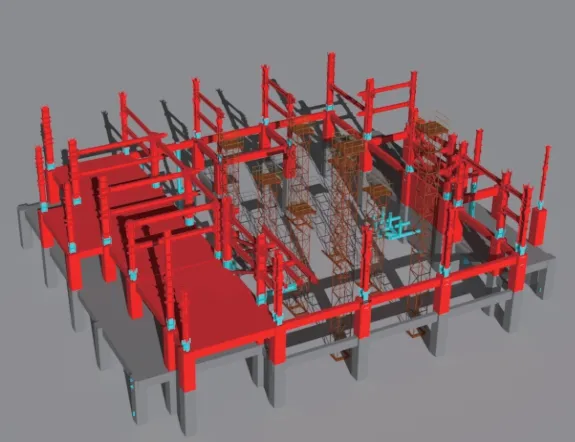

因1层楼板不能满足6—7层桁架荷载要求,故在6—7层桁架安装前将支撑进行转换,优先将3夹层—4层桁架底部支撑卸载,在3夹层—4层桁架上弦杆上布设支撑,使荷载加载至已安装完成的3夹层—4层桁架上,不传递至1层楼板。因6—7层桁架安装最大应力位于桁架两侧柱截面处,故6—7层桁架卸载前土建需完成桁架范围内钢骨柱混凝土浇筑,并达到设计强度。同时,为减少3夹层—4层桁架荷载,4层楼板混凝土待6—7层桁架安装完成后再浇筑,以确保结构安全。6—7层桁架支撑布设如图6所示。

图6 6—7层桁架支撑布设

3.4 上下相邻双层桁架安装精度控制措施

本项目设计要求预拱值为1/800,经计算,相应桁架施工阶段下挠皆小于设计预拱值,故桁架制作拼装时采用设计预拱值进行设置。同时本工程桁架采用分段吊装,考虑分段后的弯曲矢高较小,将杆件在制作厂分段起拱,现场通过在原有基础上抬高胎架顶点支承面标高处理。

卸载过程中,应对桁架下挠进行全过程观测。在桁架上弦及下弦杆跨中、1/4跨设置多处测量观测点。桁架每隔1 h进行一次6 mm的卸载,每次卸载时进行2次观测记录,间隔30 min。观测过程中需对每个观测点进行记录,最终卸载后的下挠值需与模拟计算值进行对比,并报送设计单位复核。

4 上下相邻双层桁架安装工艺流程

4.1 2#楼钢结构平面分区

2#楼桁架根据结构概况分为A、B两个区,具体如图7所示。

图7 2#楼桁架分区

4.2 2#楼钢桁架安装流程

2#楼钢桁架总体安装流程为:2—3层A区钢结构安装→3夹层—4层A区钢结构安装→3夹层—4层B区钢结构桁架安装→5—7层A区钢结构安装,5—7层B区钢结构桁架安装→8—9层A、B区安装(封顶)。

4.3 2#楼钢桁架施工工艺

1)2—3层A区外围钢结构安装、焊接;土建施工1—2层,同时1层楼板支撑区域加固(图8)。

图8 2#楼施工工艺步骤一

2)3夹层—4层A区外围钢结构安装、焊接,B区桁架胎架安装;土建施工2—3层,桁架安装前完成劲性柱混凝土浇筑并达到强度(图9)。

图9 2#楼施工工艺步骤二

3)3夹层—4层B区内侧钢结构桁架安装、焊接,土建施工3—3夹层;桁架安装过程中单榀主桁架安装顺序为下弦杆、腹杆、上弦杆,随后安装次桁架及水平支撑。过程中加强精度监控(图10)。

图10 2#楼施工工艺步骤三

4)5—7层A区外围钢结构、B区6—7层桁架支撑安装。支撑设置在4层桁架上弦杆上表面(标高17.10 m),为保证支撑的稳固性,设置斜撑与桁架上弦和转换梁连接。安装6—7层桁架前,需先将3夹层—4层桁架下部支撑卸载,使已安装完成的3夹层—4层桁架受力,保证荷载不传递至1层楼板(图11)。

图11 2#楼施工工艺步骤四

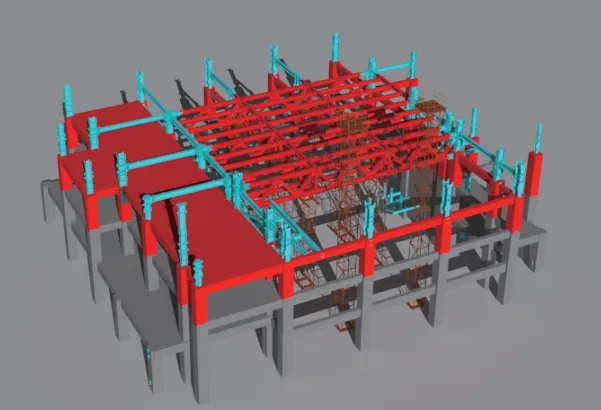

5)6—7层桁架安装、焊接,土建施工至5—6层,桁架安装前完成劲性柱混凝土浇筑并达到相应的强度;桁架安装过程中先安装主桁架,随后安装次桁架及水平支撑,单榀主桁架安装顺序为下弦杆、直腹杆、上弦杆、斜腹杆(图12)。

图12 2#楼施工工艺步骤五

6)6—7层桁架下部支撑卸载拆除,8—9层A、B区(封顶)剩余钢结构桁架安装,土建施工流水跟进至结构完成(图13)。

图13 2#楼施工工艺步骤六

4.4 2#楼钢桁架卸载工艺

4.4.1 卸载流程

经计算,3夹层—4层桁架安装完成后,部分钢筋混凝土梁应力比较大,虽满足要求,但安全系数较低。现需在3夹层—4层桁架安装完成后及时进行胎架卸载,避免因安装上部桁架荷载过大导致部分混凝土梁应力比超出规范,造成安全隐患。

根据计算结果,胎架卸载总体思路为先卸载3夹层—4层胎架,后安装6—7层桁架。

4.4.2 桁架卸载

支撑胎架顶部采用50 t液压千斤顶作为卸载措施,在胎架上支撑短柱顶部设置厚6 mm垫片,因最大下挠为20 mm,故每组胎架顶部设置5片垫片,垫片进行同步抽除卸载。通过对讲机统一指令,人工操作液压千斤顶实现同步卸载。每次卸载位移量为6 mm,每次卸载时间间隔大于0.5 h。

分阶段对短柱顶部厚6 mm垫板进行抽除,实现上部结构缓缓改变位移的目的,并在卸载过程中加大位移监测,直至桁架完成卸载后整体受力。卸载完成后,使用塔吊将标准胎架及措施胎架转运出场。

多人同步卸载过程控制难度大,为保证卸载过程的同步,需充分利用在构件安装过程中于每处胎架支撑处设置的50 t液压千斤顶。卸载过程中,在胎架顶部的横梁间搭设操作跳板并与胎架进行绑扎固定。操作跳板为施工人员提供卸载操作的站位空间。

5 钢桁架防腐、防火工艺

1)钢桁架经现场高空拼装、焊接完成后,对对接焊缝区域进行打磨除锈,先对此区域表面喷涂2道环氧富锌底漆,厚度100 μm,待底漆干后,再喷涂2道环氧富锌中间漆,厚度为80 μm。

2)对施工现场的桁架对接口焊缝进行手工防腐处理,清除钢桁架表面上的尘土、污垢等,然后再进行防火涂料喷漆。

6 结语

现在的建筑多为多功能综合性建筑,如后续高层建筑有功能、结构、造型等特殊的要求,可以设计为上下相邻双层大跨度钢桁架结构,不仅可满足建筑功能要求,而且整体外观视觉美观,在整体建筑结构方面也能发挥其特有的性能。相比传统的结构设计,双层大跨度桁架具有结构受力合理、钢结构桁架占用空间小、建筑有效面积提高等优势。

本项目阐述的施工方法和措施有效解决了上下相邻双层大跨度钢桁架结构施工过程中遇到的难题,且质量均能满足相关设计、规范要求,消除了结构安全隐患。同时,钢桁架结构属于可再利用资源,有较大的发展空间,可为社会和企业实现更大的经济效益。