核电1000MW发电机压力坝径向轴承性能分析

2021-08-06霍新新吴军令武中德

张 宏,霍新新,刘 琪,吴军令,武中德

(哈尔滨大电机研究所,哈尔滨150040)

0 前言

机组的稳定运行是至关重要的[1,2],轴承是决定轴系稳定性优劣的关键部件,选择一个合适的轴承型式和合理的结构参数对轴承的静态特性和动态特性关系极大[3-7]。大型汽轮发电机和核电发电机普遍采用圆柱瓦、椭圆柱瓦和可倾瓦径向轴承,已有数十年的发展和运行经验。AP1000发电机径向轴承采用下瓦压力坝的圆柱瓦轴承。

下瓦压力坝的圆柱瓦轴承在国内大型汽轮发电机和核电发电机上应用较少[8-10]。

汽轮发电机和核电发电机的转子细长,发电机的工作转速处在电机转子的一阶临界转速的二倍以上,轴系的稳定性显得越来越重要。轴承的设计重点不仅仅在静态性能上,更重要在动态性能上[11-15]。

轴承结构型式一般是根据给定条件,参照同类型机组中轴承结构型式和相应轴承的特性选定。大体上可以认为:圆柱轴承适用于较低的速度和较大的载荷,椭圆轴承适用于较高的速度和中等的载荷,椭圆度大的椭圆轴承和可倾瓦轴承适用于较高的速度。国内外汽轮发电机制造厂家对大型机组的轴承选型是比较慎重的,对于大型机组,国外多数厂家采用工艺复杂但稳定性好的瓦块式轴承,国内厂家多采用制造简单的圆或椭圆轴承。

1 轴承结构

1.1 轴承结构

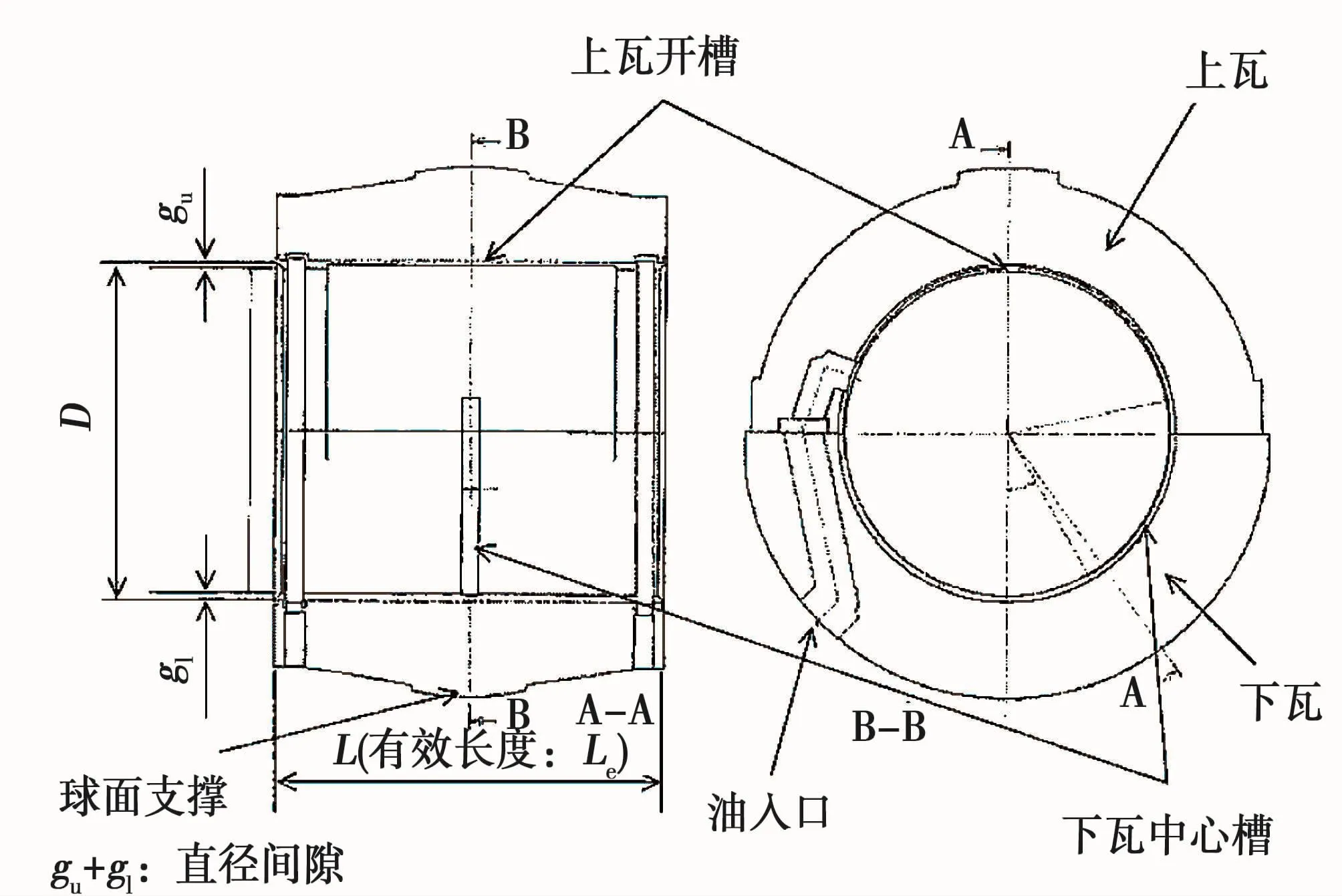

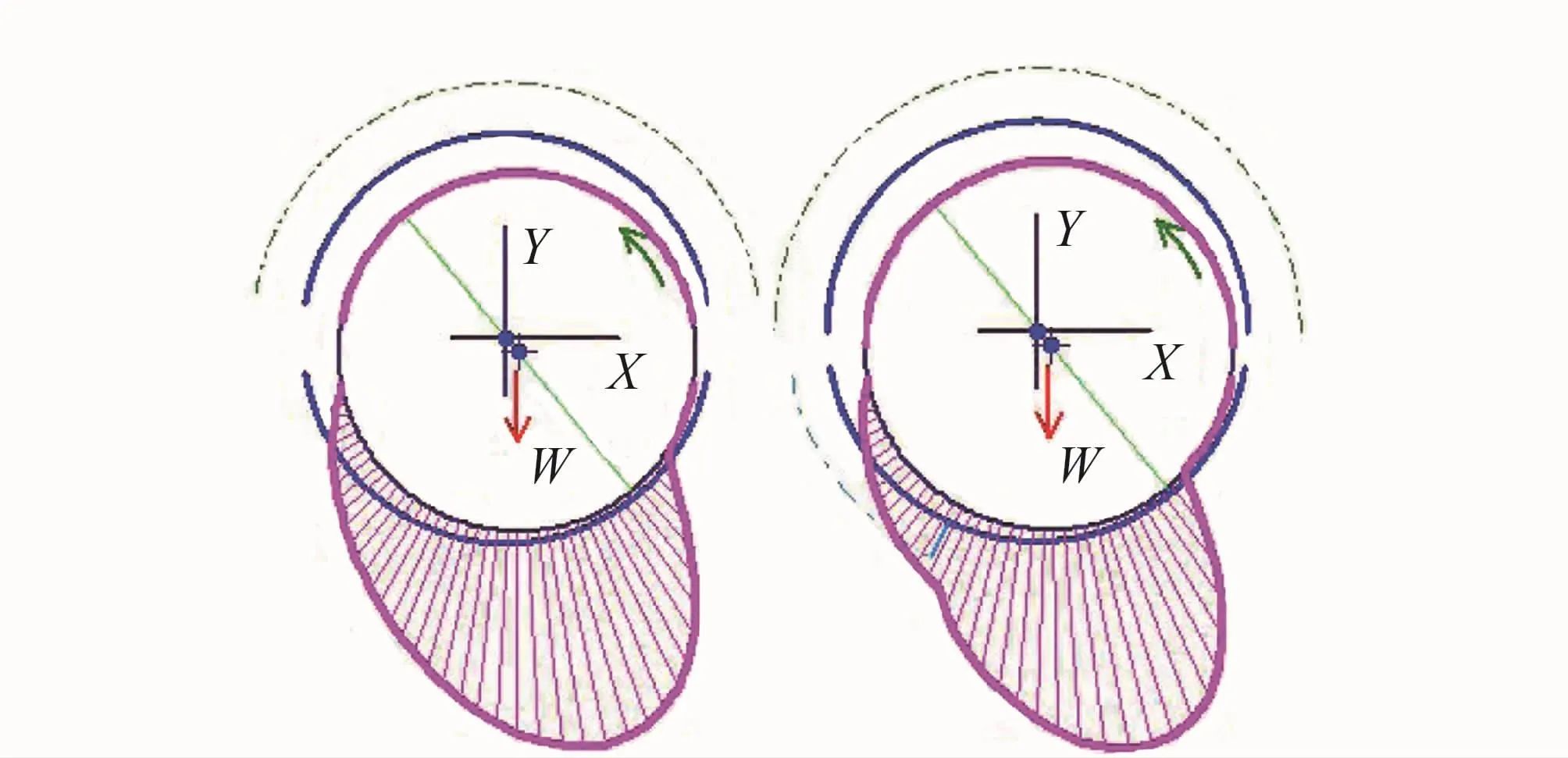

核电1000MW发电机转子由2个圆柱瓦轴承支撑,轴承直径750mm,结构如图1所示。上瓦开沟,下瓦承载,上瓦开沟可有效冷却轴承并降低摩擦损耗。为了保证轴的灵活,避免由于轴的偏斜或同轴度偏差而产生的应力集中,轴承采用球面支撑。

压力坝圆柱瓦仅是在圆柱瓦基础上增加下瓦压力坝。带有下瓦中心压力坝的圆柱瓦如图1和图2所示。

图1 压力坝圆柱瓦径向轴承

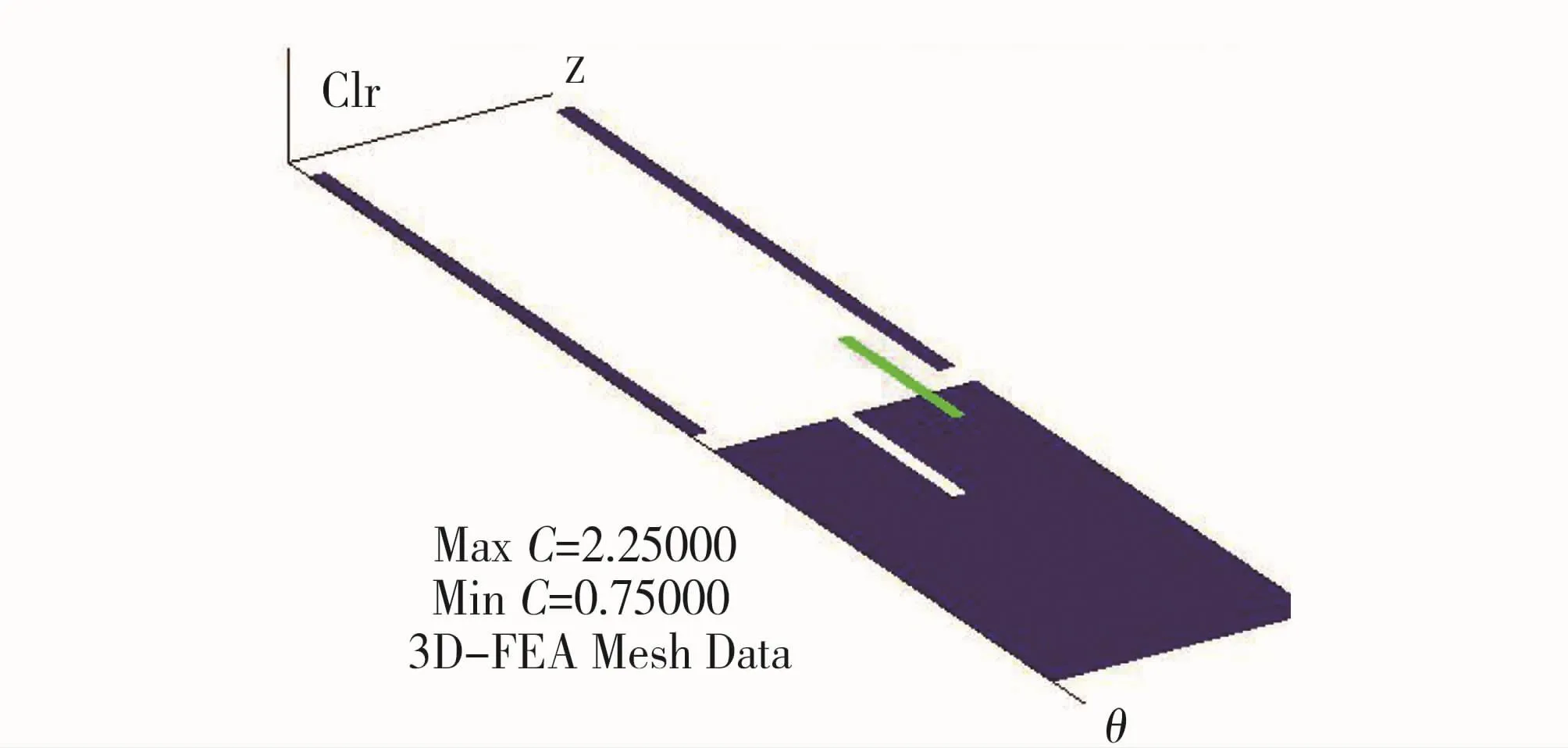

图2 模型网格展开图

1.2 轴承参数

1.2.1 长径比

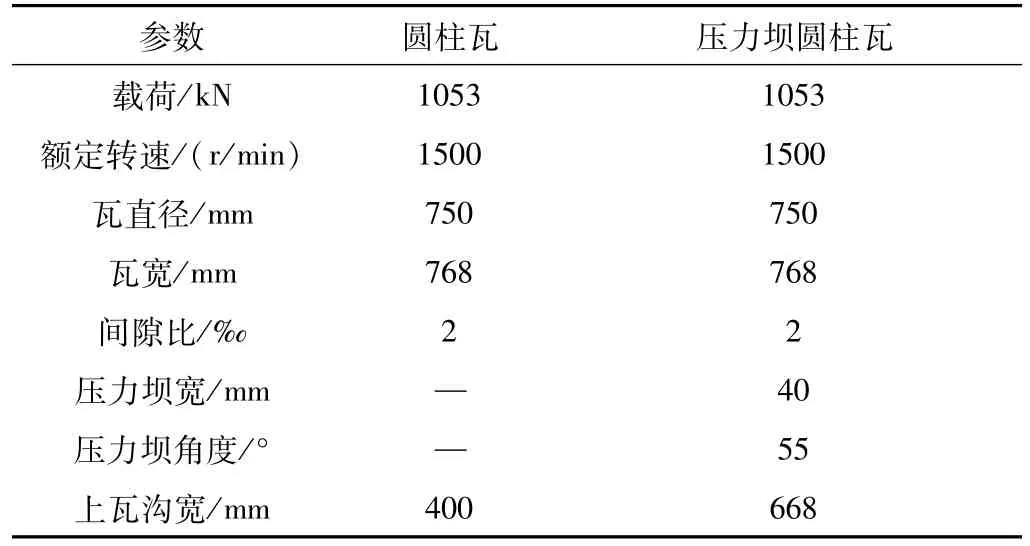

选取长径比时,应考虑使轴承的平均压力有合适的值。目前趋向于取用较小的长径比,以达到提高轴承稳定性和减小轴承尺寸的目的,还可使侧泄流量增加,摩擦阻力减小,温升下降,边缘接触现象减轻等。但若取值过小,会造成轴承承载能力迅速下降的不良后果。长径比一般取0.6~0.8。AP1000发电机轴承宽度为768mm,直径为750mm,其长径比为1.024,参数见表1。

表1 轴承主要参数

轴承下瓦开压力坝后,增加了轴承比压,使润滑油膜变薄,增加了油膜的刚性,增强了油膜的稳定性。

1.2.2 间隙比

间隙比取值要考虑轴承的承载能力和轴颈速度。相对间隙大时,轴承流量大,温升低,但承载能力低。一般情况,比压小的轴承,减小间隙可以提高轴承工作的平稳性。而比压大的轴承,增加间隙可以提高轴承工作的平稳性。对于工作转速3000r/min,圆轴承的间隙比取值范围为0.0013~0.002。工作转速1500r/min,圆轴承的间隙比取值范围为0.0013~0.00175。而AP1000发电机轴承相对间隙取值0.002。

1.2.3 上、下瓦油沟

上、下瓦油沟通常情况是设计成浅的通沟,沟深1.5mm,有的机组为了提高轴承稳定性,甚至选用不开沟轴承,这会增加轴承的温升。开沟宽度基本为轴承宽度的一半左右。

下瓦开有周向的中心槽,宽度40mm,为非通槽,构成压力坝。

1.2.4 轴承比压

在可能的情况下,如保证一定的油膜厚度,合适的温升等,比压宜取大些,以提高轴承运行的稳定性,减小轴承尺寸。一般轴承工作压力为1.6~2.0MPa。

2 轴承特性

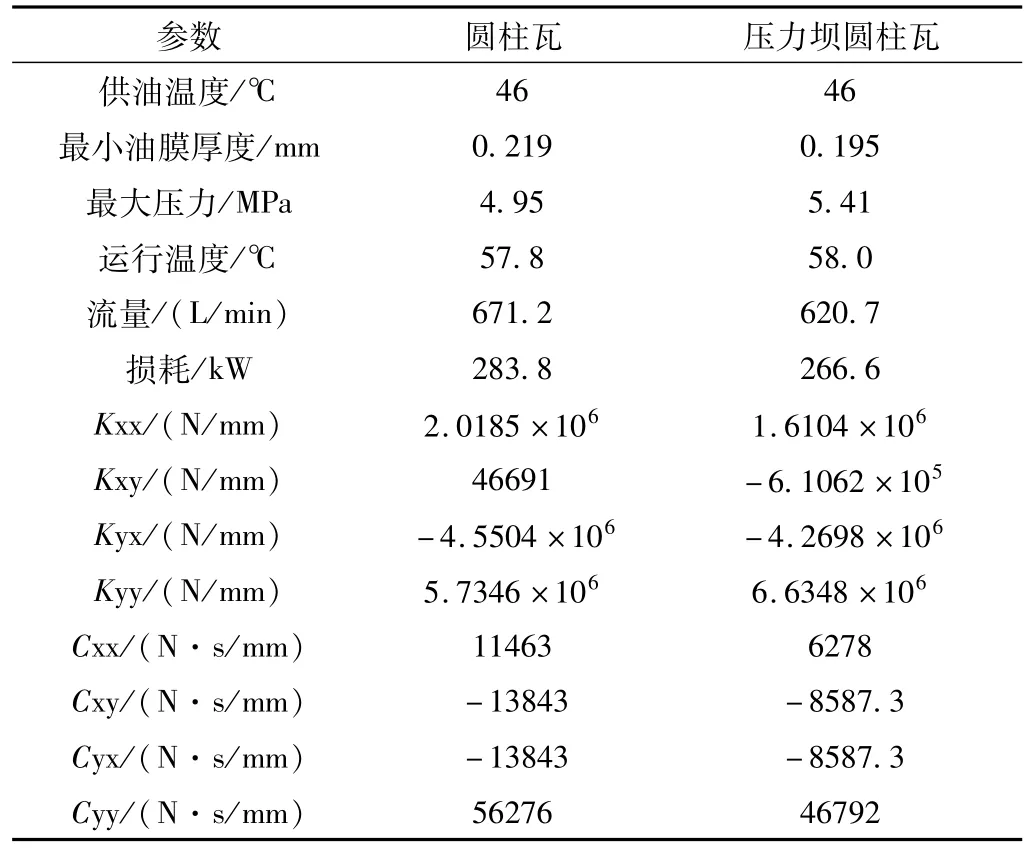

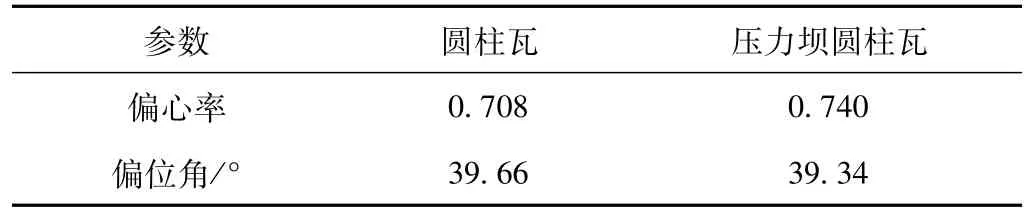

圆柱瓦与压力坝圆柱瓦径向轴承的性能见表2。

表2 轴承性能

3 轴承特性分析

3.1 静态特性分析

3.1.1 偏心率

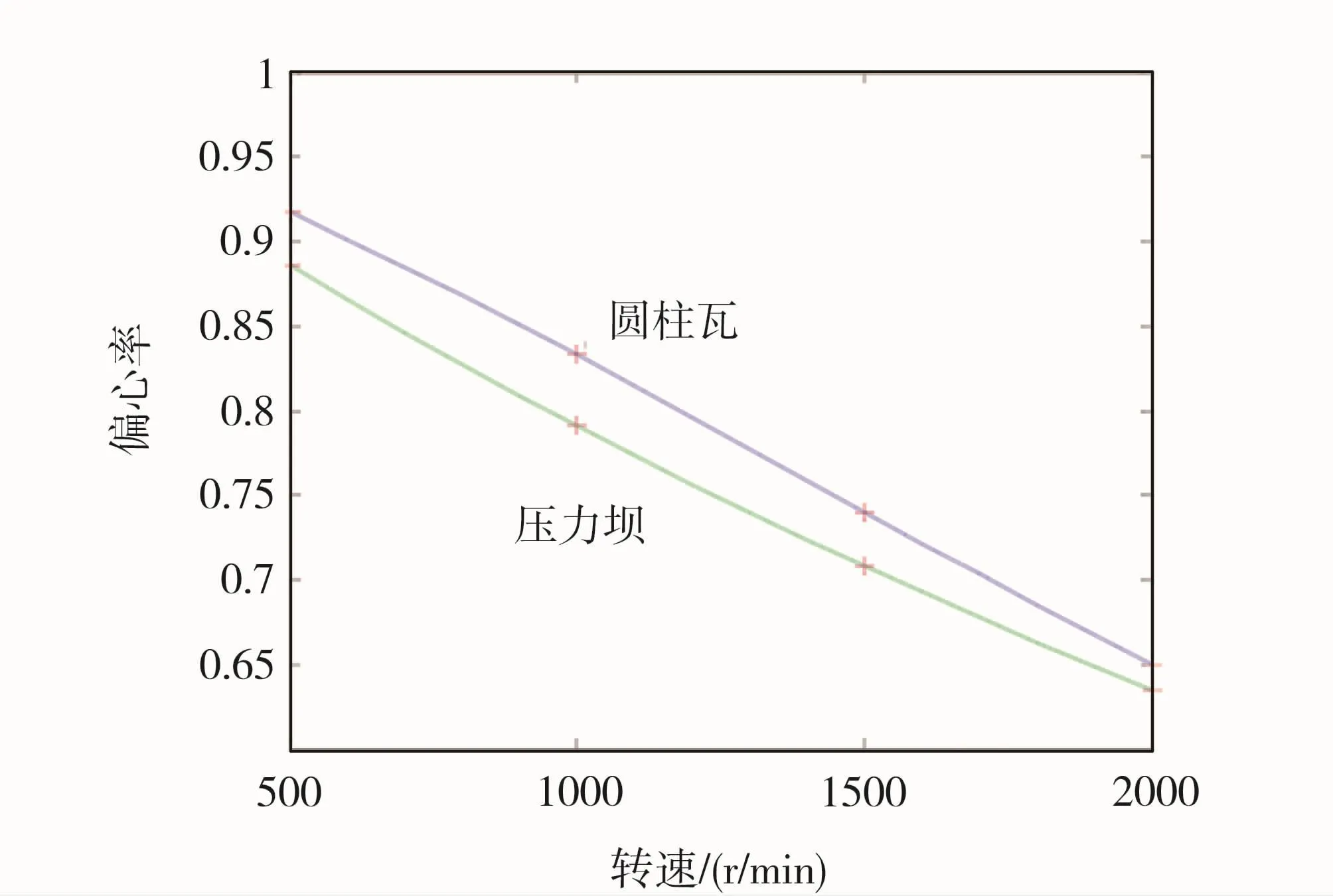

由图3可知,随转速的升高,圆柱瓦与压力坝圆柱瓦的偏心率变化幅度相近。压力坝圆柱瓦的偏心率小于圆柱瓦的偏心率,其稳定性较好。

图3 偏心率随转速变化

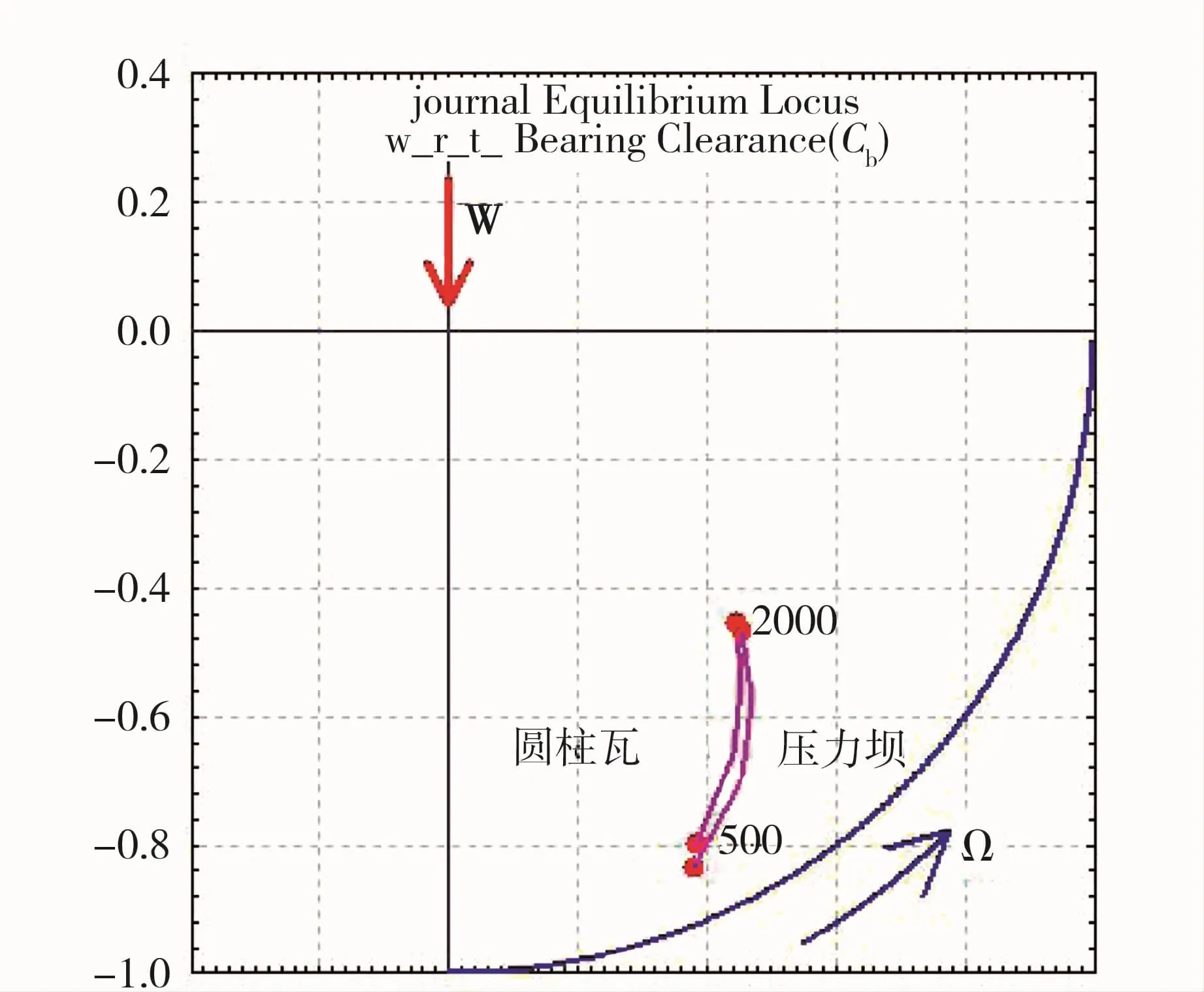

轴承转子的偏心率和偏位角确定了轴承的静平衡位置,静平衡位置随转速的变化如图4所示。在同一转速下,圆柱瓦轴承的偏位角略大于压力坝轴承。工作转速为1500r/min时轴承转子静平衡位置见表3。

图4 轴承平衡位置

表3 额定转速轴承平衡位置

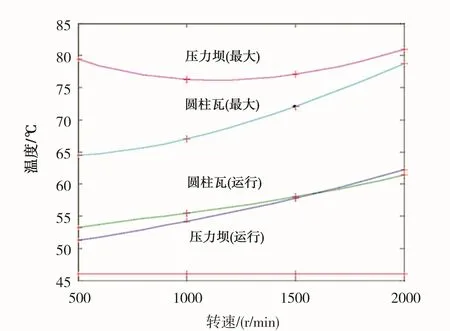

3.1.2 温度

由图5可知,在相同的进油温度条件下,圆柱瓦与压力坝圆柱瓦的运行温度均随着转速的增加而升高,压力坝圆柱瓦的升幅较大,在额定转速基本一致。最大油膜温度,圆柱瓦随着转速的增加而升高,而压力坝圆柱瓦在500r/min和2000r/min温度较高,在1000~1500r/min温度较低。压力坝圆柱瓦最大油膜温度高于圆柱瓦的最大油膜温度。

图5 温度变化

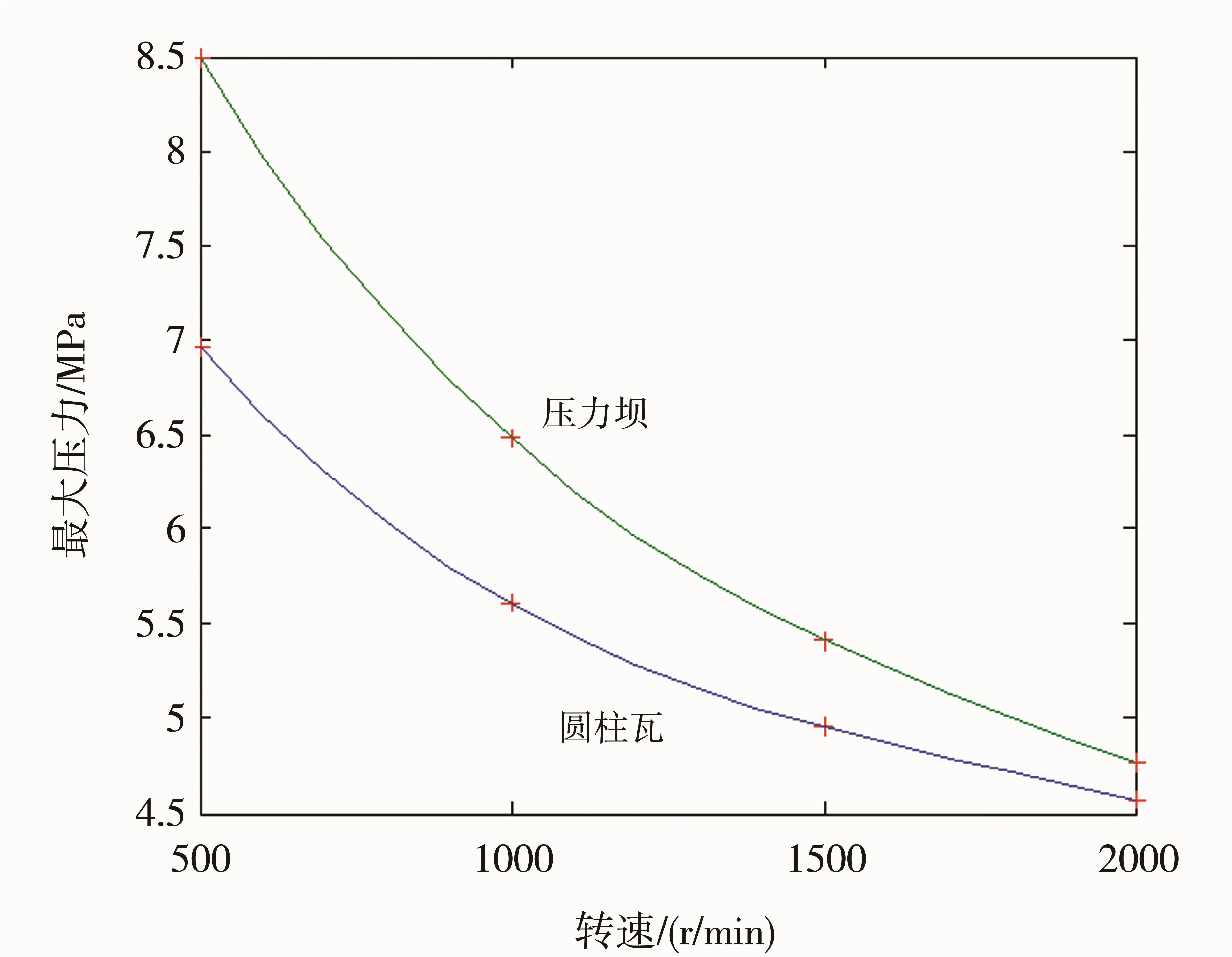

3.1.3 压力

由图6和7可知,压力坝轴承的压力分布受压力坝的影响,减小了下瓦面积,压力坝轴承的最大油膜压力大于圆柱瓦轴承。这是由于压力坝的存在,减小了部分承载面积的缘故。

图6 最大压力分布

图7 最大压力随转速变化

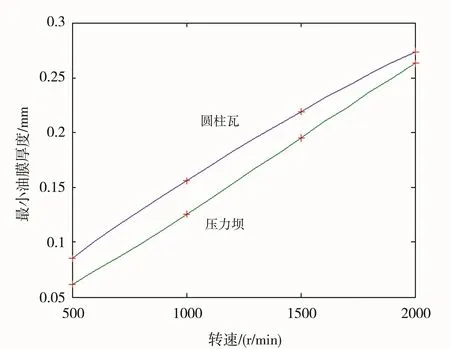

3.1.4 油膜厚度

最小油膜厚度随转速变化如图8所示,在相同的进油温度条件下,圆柱瓦与压力坝圆柱瓦的油膜厚度均随着转速的增加而增大,压力坝圆柱瓦的油膜厚度略小于圆柱瓦的油膜厚度。

图8 最小油膜厚度随转速变化

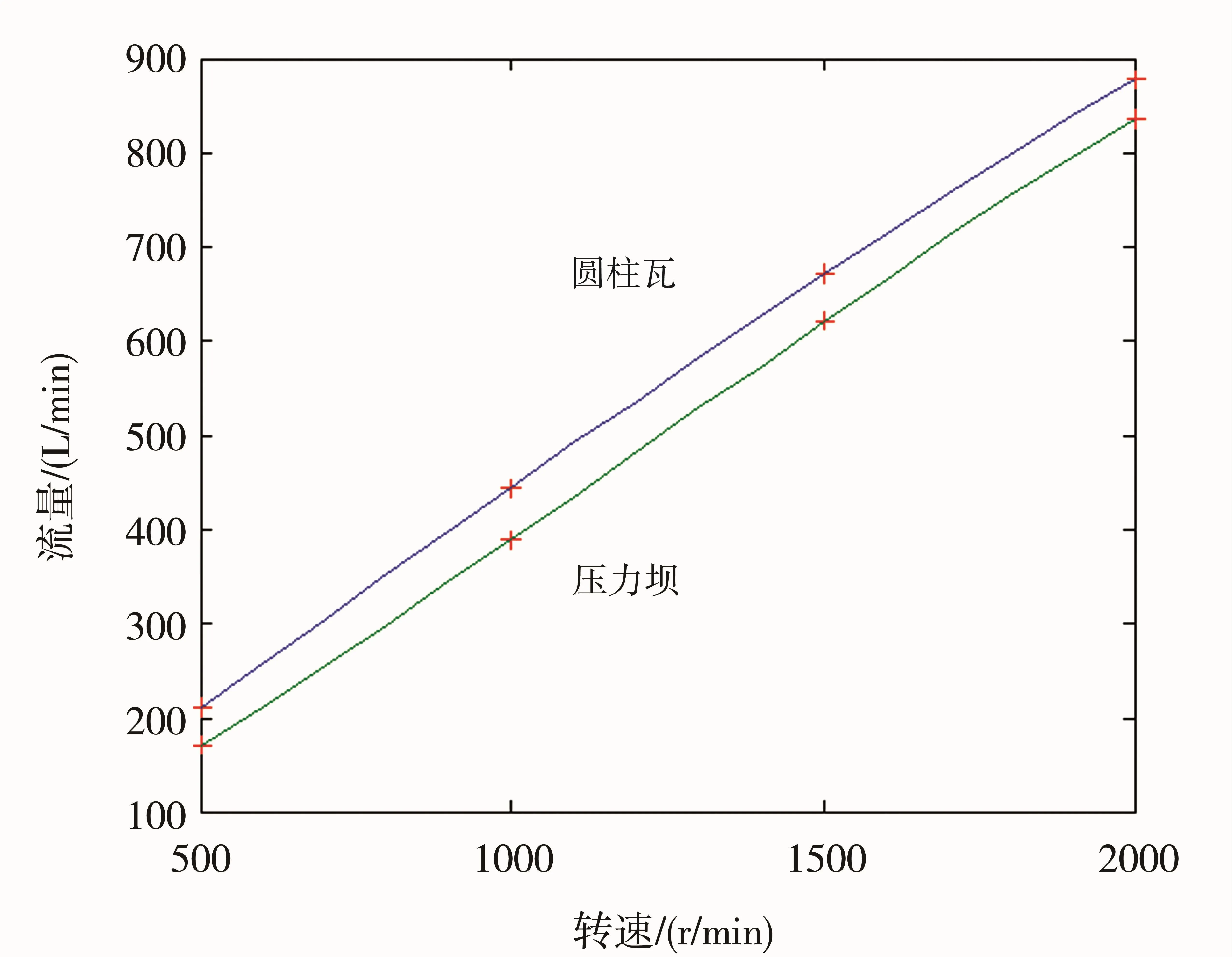

3.1.5 流量

由图9可知,流量随转速的升高而加大,压力坝圆柱瓦的流量相比圆柱瓦降低7.5%。

图9 流量随转速的变化

3.1.6 损耗

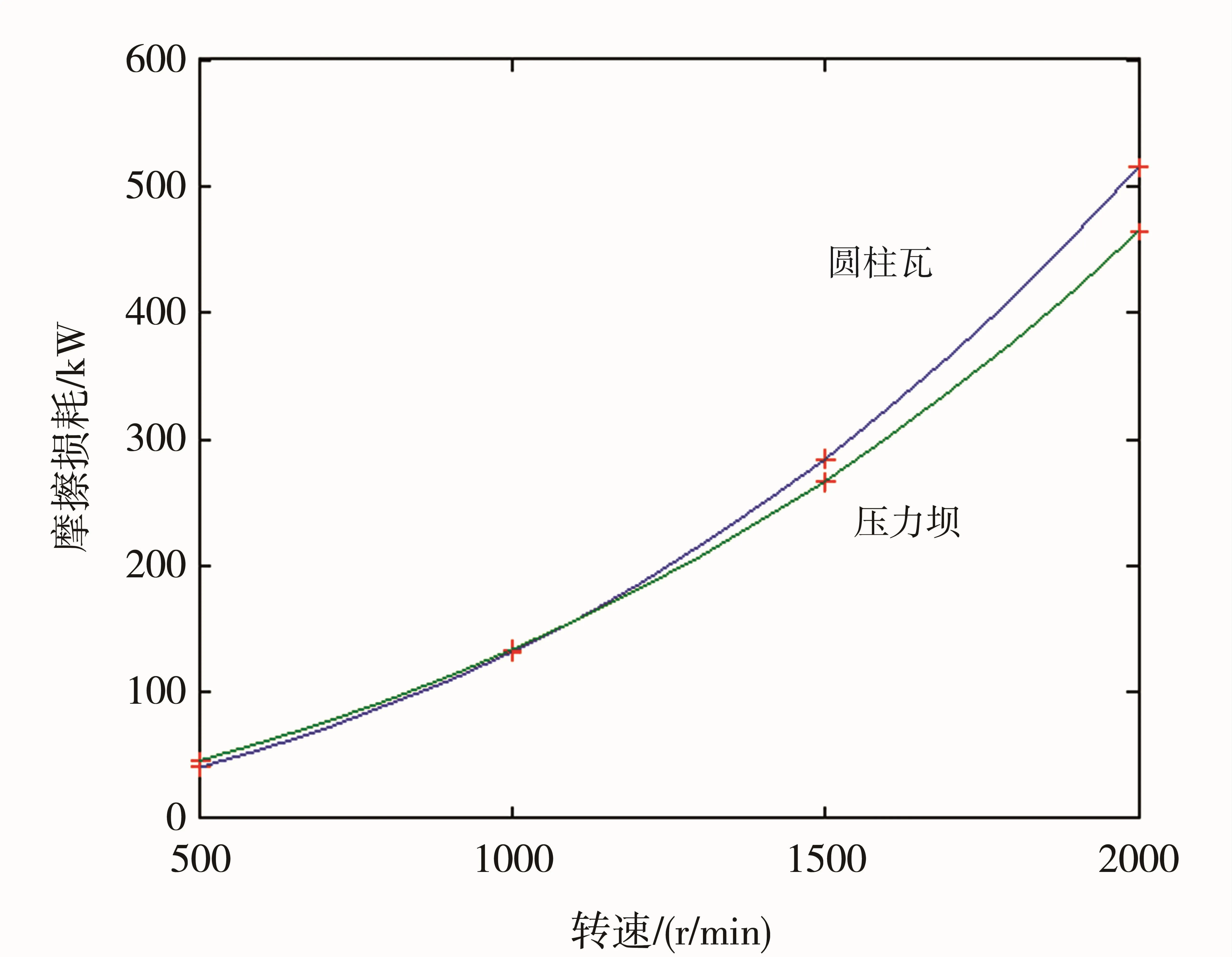

由图10可知,圆柱瓦轴承的摩擦损耗大于压力坝轴承的,转速越高相差越大。

图10 摩擦损耗

3.1.7 压力坝特性

如果压力坝宽度由40mm变为100mm,额定工况下,Kyy由4.9212×106变为7.1408×106,油膜厚度由0.1954mm变为0.1812mm,稳定性提高,但承载能力有所降低。

圆柱瓦径向轴承的下瓦压力坝尺寸较小,相比圆柱瓦径向轴承,最大压力提高9.3%,最小油膜厚度降低11%,本算例中轴承的油膜较厚,这些承载能力的降低对轴承的影响非常小。而纵向刚度Kyy提高15.7%,稳定性也有很大的提高。在轴承承载能力足够大的情况下,较小尺寸的压力坝,对承载能力的影响很小,却能明显提高轴承稳定性。

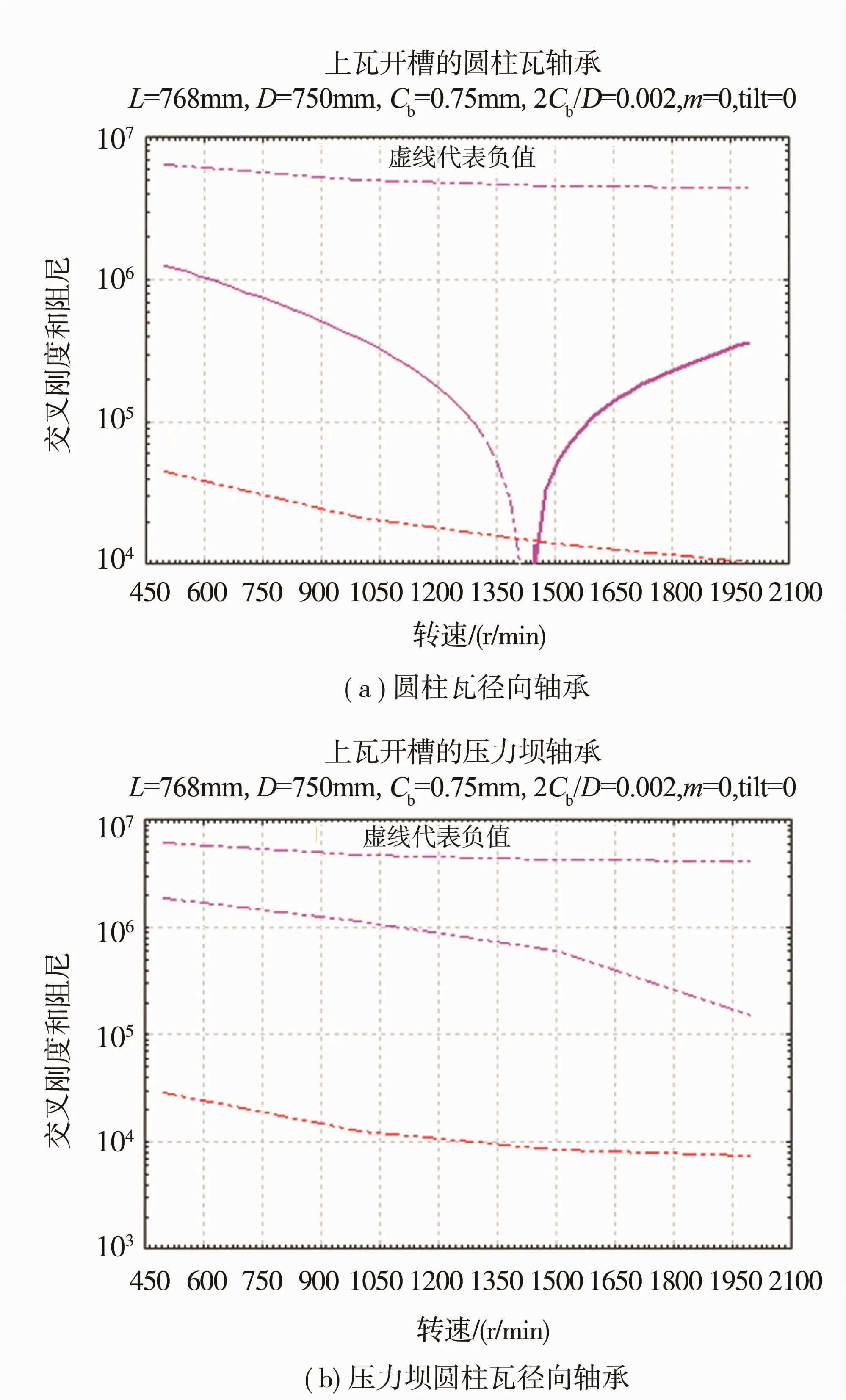

3.2 动态特性分析

圆柱瓦径向轴承和压力坝圆柱瓦径向轴承的主刚度和阻尼随转速变化如图11所示,交叉刚度和阻尼随转速变化如图12所示。压力坝圆柱瓦径向轴承的主刚度大于圆柱瓦径向轴承的主刚度,其稳定性好。

图11 主刚度和阻尼随转速的变化

图12 交叉刚度和阻尼随转速的变化

圆柱瓦轴承在额定工况,转子质量1.0745×105小于临界质量5.6721×105,判定为不失稳。而压力坝圆柱瓦轴承在额定工况为稳定状态。

圆柱瓦轴承的油膜涡动转速为0.3513,而压力坝圆柱瓦轴承是稳定的,也说明压力坝轴承阻尼对油膜涡动的抑制作用越好,转子就越稳定。压力坝圆柱瓦轴承的稳定性好于圆柱瓦轴承。

4 结论

压力坝圆柱瓦径向轴承在相同外载荷条件下偏心率大于圆柱瓦轴承,并且随转速升高,偏心率的减小幅度也小于圆柱瓦轴承。因此,压力坝圆柱瓦径向轴承的稳定性高于圆柱瓦径向轴承。

压力坝圆柱瓦径向轴承的下瓦压力坝尺寸较小,相比圆柱瓦径向轴承,最大压力提高,最小油膜厚度降低,此承载能力的降低对轴承的影响非常小,而纵向刚度Kyy提高15.7%,稳定性提高。