一种精密模具柔性智能制造单元的设计与应用*

2021-08-06金涨军熊瑞斌裘腾威

金涨军,熊瑞斌,裘腾威,张 威

(模具精密加工及智能制造应用研究中心,宁波职业技术学院,浙江宁波315800)

1 引言

模具是现代工业生产中的重要工艺装备,模具技术是制造行业的核心技术。随着模具产品向着更大型、更精密、更复杂及更经济快速的方向发展,模具产品的技术含量不断提高,模具制造周期不断缩短,模具生产向着精准、高效、数字化的方向发展,传统的劳动密集型成型工艺已很难满足[1]。数字化制造、智能制造技术已经成为精密注塑模具制造技术研究的热点[2]。王涛等阐述了数字化工厂对于精密注塑模具生产的重要性[3],并对注塑模具数字化工厂中的产品数据管理、工件快速识别、刀具寿命管理等关键技术进行研究。尹国涛针对汽车覆盖件个性化制孔的需求[4],提出并实现了一种基于工业6轴机器人和专用冲孔钳的柔性冲孔系统。胡琪强[5]、Jiang[6]、吴定会等研究了制造执行系统MES及其在模具车间的应用[7]。冯志新等从汽车塑料件模具制造工艺出发[8],提出了汽车塑料件模具关键部件镶块的柔性化制造方案,并对镶块的快速装夹和自动识别、基于图像识别的加工坐标系标定等技术进行了深入研究。梁盈富等针对汽车轮毂制造生产线设计实现了智能制造系统的总体框架[9],分析了MES系统、PLC技术、RFID技术、工业机器人技术在该系统中的结合应用。赵伟博等研究了智能制造切削加工系统的总体架构[10],并结合MES软件将数控车床、加工中心、PLC、机器人、RFID及立体仓库等信息系统进行有效结合,完成了生产过程的智能化管理系统架构设计。汤文灿等对模具柔性生产线的智能调度展开研究[11],提出了基于分组蝙蝠算法GBA的单目标调度方案和基于多目标蝙蝠算法MOBA度策略。黄沈权[12]、徐岩等对基于模具云的网络制造模式进行研究[13],以实现模具不同区域协同生产制造,整合制造资源,比如生产设备、应用软件、制造信息等制造资源。但是对于模具零件,特别是型芯等核心零件的智能制造系统设计和应用的研究依然不多。

型芯是模具的核心零件,其曲面结构复杂,加工工艺难度大,周期长。为了提高型芯加工效率,设计了一种精密模具零件智能制造单元,该单元包括CNC加工中心、EDM加工设备、工业机器人、自动夹具、RFID技术、MES系统等。系统通过3R夹具实现模具零件的自动装夹,使用RFID芯片实现模具工件的快速识别,利用工业机器人实现模具零件的自动上下料。论文详细阐述了智能制造单元的控制结构和通讯网络结构,分析了工业机器人的控制流程。最后通过塑料瓶模具的型芯批量加工实例,对智能制造单元的基本工艺流程进行总结。

2 系统组成与布局

模具智能制造单元硬件由加工设备、工业机器人系统、RFID系统以及料库、装载站等组成。加工设备一共6台,其中2台CNC加工中心用于模具工件(型芯)的铣削加工,1台加工中心专门用于电极的加工,以及3台EDM加工设备用于模具工件的放电加工。智能制造单元配置2个模具工件料库和一个电极料库。每个个模具工件料库上下分为4层,每层可存放4个工件;电极料库为旋转料库,上下分为6层,每层可存放30个电极。工业机器人负责机床的自动上下料、以及装载站和料库自动取放料,并在加工设备、料库和装载站之间搬运模具工件和电极。为了扩展机器人的作业范围,需要配置导轨以实现对所有操作设备的覆盖。智能制造单元的整体布局结构如图1所示。

图1 模具智能制造系统整体布局

模具工件和电极通过3R夹具实现快速定位和装夹。3R夹具的重复定位精度为0.002mm。每个模具工件和电极配置一个托盘,托盘嵌有RFID芯片。通过RFID系统为每一个模具工件/电极赋予唯一的识别编码,该编码存在于工件的整个订单周期,用于识别跟踪工件的加工状态,管理工件加工过程数据,比如加工坐标系偏移、加工程序、电极编码、放电程序等[14]。

3 系统控制与通信原理

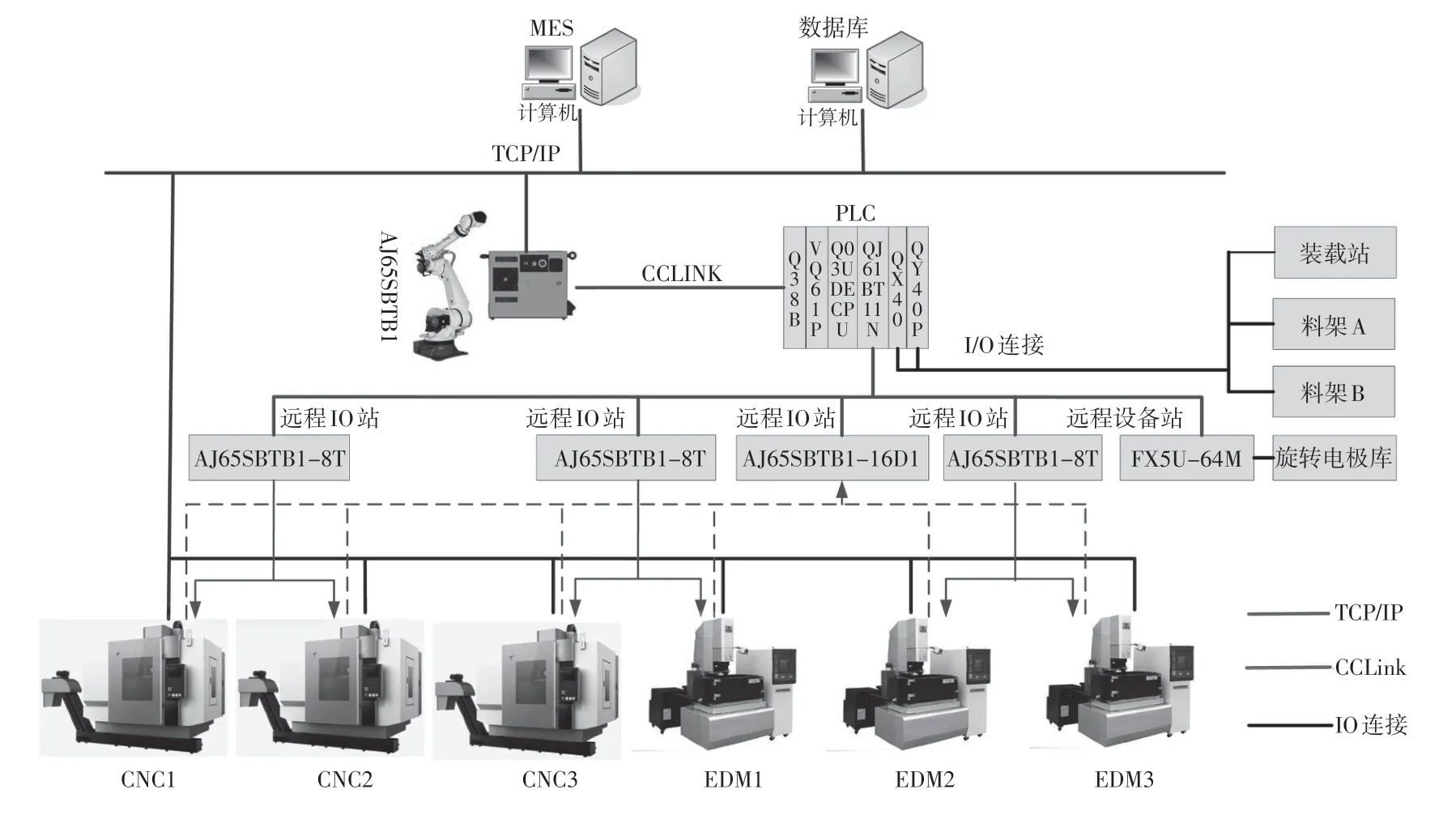

整个模具智能制造单元的控制分为MES层、控制层和设备层3个层面。顶层的MES层负责车间现场的生产调度管理、工艺任务排产、现场设备管理监控、库存物料管理,主要包括MES软件、工艺数据库系统[15]。中间控制层负责各个设备的控制和实时数据采集,主要包括机器人控制器和PLC控制器。底层设备层负责完成具体的加工任务,比如放电加工、铣削加工以及物流搬运等,主要包括6台加工设备、工业机器人本体以及料库等。图2所示为智能制造单元的整体网络通讯及控制结构。

图2 系统控制和通讯结构

在本系统中MES计算机为主控计算,机器人控制器与PLC为主控制器。MES计算机与机器人控制器、加工设备之间通过工业以太网连接,MES计算机与机器人控制器、加工设备之间的通信采用TCP/IP通信协议。MES软件直接通过数控系统开放接口读取加工设备的运行状态,修改G54坐标偏置,下载加工程序到加工设备存储器中。MES软件与机器人运动控制程序之间通过SOCKET通讯,MES软件通过修改机器人R[1]~R[5]寄存器的值,实现对机器人运动的交互和控制。

机器人控制器负责控制机器人的运动和末端执行器的动作,PLC负责控制整条生产线的逻辑控制、信号采集,机器人控制器和PLC之间通过CC-LINK总线进行通讯。PLC选用三菱Q系列,主基板Q38B,CPU Q03UDECPU,配置一个远程通讯模块QJ61BT11N和输入输出模块QX40/QY40P。PLC作为为主站,加工设备为远程IO站,旋转电极库为远程设备站,远程通讯模块负责和远程设备站、远程IO站进行通讯。远程端配置1个CC-LINK输入模块AJ65SBTB1-16D1,用于采集来自加工设备的气压、设备状态等信号;配置3个CC-LINK输出模块AJ65SBTB1-8T,用于控制加工设备的夹具开关、机床吹气、设备增压等动作;另外单独配置一个三菱FX5U-64M型号PLC用于旋转电极库的控制。对于装载站、料库,则直接通过输入输出模块QX40/QY40P进行I/O通讯。

4 工业机器人控制程序

工业机器人是实现模具自动生产的关键设备。在本系统中,工业机器人的主要功能是接收来自MES软件的任务,完成在加工设备、料库、装载站之间进行物料传输以及与PLC控制器之间传输数据。因此其任务主要分为料库取放料、机床上下料、扫描、回零等功能。

机器人控制器通过Socket Message来接收来自MES软件的任务。三菱机器人控制器允许使用寄存器R[1]~R[5]与上位机进行通讯,定义两者之间的通信协议如表1所示。

表1 SOCKET通讯R变量定义

机器人主控程序详细流程如下:

(1)步骤1。程序初始化,初始化寄存器值。

(2)步骤2。检查R[5]寄存器值,若R[5]寄存器值与本地R[20]值不相等,则表示有新的任务下发,否则没有新的任务下发,系统继续等待接收新的任务。

(3)步骤3。接受新任务,将R[5]寄存器值赋值给本地寄存器R[20],R[1]~R[4]寄存器的值分别赋值给本地寄存器R[11]~R[14]。标记机器人状态为忙碌,此时不再接受新的任务。

(4)步骤4。判断R[11]值,机器人进入不同的子程序。

(5)步骤5。如果R[11]的值是1、2、3、4,则分别进入工件扫描、料库取料、机床上下料、料库放料子程序,执行相应的操作。执行完毕后,主程序跳转到步骤1继续等待接受上位机的任务。

(6)步骤6。若R[11]的值是99,则表示任务结束,机器人运动返回零位后程序终止。

机器人主程序流程如图3所示。

图3 机器人主程序流程

5 智能制造工艺流程与实例

模具智能制造单元配置2台北京精雕JDMR600 5轴加工中心和1台3轴雕刻机JDCT600T,3台 三 菱EA8A数控电火花成型加工机,以及一台FANUC R-2000iC/210F 6轴关节型机器人,如图4所示。

图4 智能制造单元实例

以某饮料瓶模具型芯小批量(200件)加工为例,其自动生产工艺流程为:

(1)系统准备。开启系统,检查CNC、EDM机床是否工作正常,检查油位、气压是否正常。完成加工设备准备工作,设备回零后将设备设置为自动状态。

(2)工件装夹。将工件原料通过专用夹具安装在3R夹具上,如图5所示。

图5 塑料瓶型芯加工实例

(3)工件分中。利用CMM完成对工件的分中,记录工件原点到3R夹具原点的坐标偏置。

(4)创建MES订单。在MES软件中创建订单,设置坐标偏置、上传CNC程序、向3R夹具托盘上的RFID芯片中写入编码。

(5)自动加工。将工件放入装载站,MES开始自动执行订单任务;系统检测到装载站信号后,机器人自动到装载站取料并放置到料库。

(6)MES软件根据当前料库信息、CNC状态自动排单,完成工件的加工。

(7)装载站取料:加工完成后,机器人将已完成的工件放入装载站。操作员手动将工件取出。

采用自动生产方式本单元可以24h连续工作,单个瓶模产品的生产周期缩短为5h,每天单台设备可加工4.8个产品,可有效提高效率,降低人工成本。

6 结语

为了提高型芯零件的加工效率,设计了一种模具零件智能制造单元,实现型芯等零件的自动铣削加工和放电加工。通过某塑料瓶模具型芯小批量加工案例,分析了智能制造单元的制造工艺流程,并证实该智能制造单元可以明显提高零件加工效率,节约人工成本。