基于Wiener过程的动态性能检测视情维修策略

2021-08-06林名驰宁明强王成宇

林名驰,唐 政,宁明强,王成宇

(海军工程大学 a.管理工程与装备经济系; b.电子工程学院, 武汉 430033)

1 引言

随着状态检测技术的迅速发展,视情维修逐渐成为广泛研究和应用的维修方式。视情维修可通过机内或外置检测设备获得部件的性能参数,通过参数数据的分析来判断部件实际状态,从而合理地安排维修活动,不仅可以有效地降低事后维修发生的概率,还有效克服了传统计划维修带来的维修过剩和维修不足等问题,因此开展视情维修策略研究具有重大的军事和经济意义[1]。

检测部件的性能状态是开展视情维修的基础工作,检测工作的安排是否合理决定了视情维修能否发挥出最大优势。目前的研究大多建立在对部件退化状态实时监测或定期检测的基础之上。在实时监测方面,Liu X等[2]对具有多种故障模式的系统实行连续状态监测,研究了系统退化期间可能发生多个突然故障的视情维修策略。实际上目前只有极少的部件能实现状态的实时监测,并且实时监测耗费的人力和物力也非常多,所以适用性和经济性并不强。而有关定期检测的研究主要考虑已知部件退化规律和故障阈值的情况下,采取对部件状态固定周期检测的方式,将检测周期视为决策变量,以部件生命周期单位时间内的平均费用率作为优化目标函数,通过仿真达到费用率最低时的检测周期为最优检测周期。Cherkaouid等[3]基于伽马退化过程和随机更新过程理论研究了基于周期性检测的视情维修策略。程志君等[4]针对部件间存在经济相关性的复杂系统,提出一类基于马氏决策过程的值迭代算法,确定系统的最优检测时间间隔与机会维修状态阈值。李玲等[5]将Gamma过程与几何过程相结合,提出一种加速劣化模型,研究了加速劣化系统的最优视情维修策略。陈闯等[6]针对单部件加速退化系统,研究了基于灰色模型、偏最小二乘回归和改进灰狼算法的最优视情维修策略。固定周期检测在实际中易于安排和实施,但是存在两点不足:① 缺乏灵活性。比如在某一固定检测时刻发现部件的状态已经非常临近预防性维修阈值,根据维修策略此时并不满足预防性维修的条件,若依旧按固定的周期对部件进行下一次状态检测,则部件极有可能会在固定检测周期内发生失效而导致事后维修;② 未充分利用部件的性能状态信息。对全新部件来说,在安装使用的前期并不需要频繁的性能检测,随着使用时间的增加,其性能退化量逐渐接近失效阈值,为避免事后维修的发生,性能检测应更加频繁。所以部件性能检测的时间不应该完全固定,而应该基于部件的性能状态来进行安排。因此,本文研究了基于部件性能退化的动态性能检测视情维修策略。首先采用Wiener随机过程建立了部件的性能退化模型,然后给出了根据部件退化状态安排性能检测时间的方法并推导了预防性维修阈值的计算表达式,以此为基础提出了动态性能检测视情维修策略,最后以陀螺仪为对象做了与传统维修策略的对比分析,验证了本文所提方法的合理性。

2 部件的非单调性能退化模型

2.1 基于wiener过程的部件非单调性能退化模型

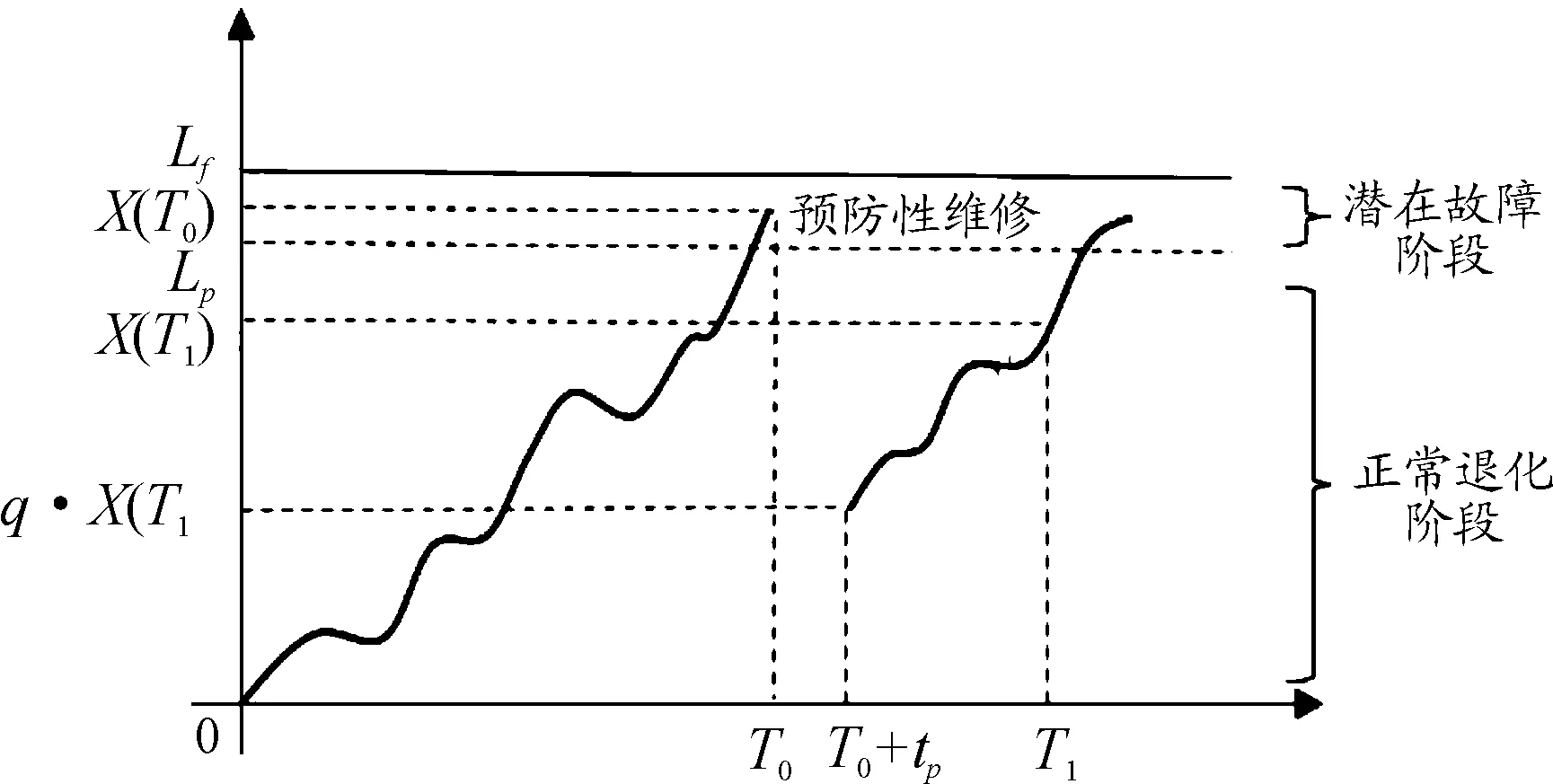

退化失效是装备部件的主要失效模式之一,退化失效是指部件在工作时存在可以表征其健康状态的性能参数,随着时间的延长该性能参数不断退化,直到其超过规定故障阈值导致部件功能不再满足需求[7]。目前工程上经常借助逆高斯过程[8]和Gamma过程[9]描述部件的性能退化过程,但实际上一些部件的真实退化过程如图1所示,退化量的增量并不完全单调递增,比如材料腐蚀和机械振动等。

图1 部件的退化过程曲线

图1中t表示部件的运行时间,X(t)表示部件在t时的性能退化量,部件的预防性维修阈值为Lp,部件的故障阈值为Lf,0 Wiener随机过程是一种带有漂移项的扩散随机过程,可以较好地描述部件的非单调退化过程[10]。因此,本文采用Wiener过程建立部件的非单调退化模型。记部件在任意时刻t的性能退化量X(t)服从漂移系数为λ,扩散系数为σ的Wiener过程,则 X(t)=λt+σB(t) (1) 其中B(t)为标准布朗运动,B(t)~N(0,t),相关参数λ和σ可通过收集部件在离散时间点t1…td的退化数据X(t1)…X(td)后使用极大似然估计法计算得出: (2) (3) 式中,t0=0,X(t0)=0。 根据wiener过程的相关性质[11],X(t)具有以下3个性质: 1) 在任意(t,t+Δt)时间段的增量ΔX=X(t+Δt)-X(t)服从正态分布,其正态分布表示为ΔX~N(λΔt,σ2Δt); 2)X(t)是独立、平稳的过程,任意不重叠的时间段的ΔX相互独立; 3)X(0)=0。 对全新部件来说,在安装使用的前期并不需要频繁的性能检测,随着使用时间的增加,其性能退化量逐渐接近失效阈值,为避免事后维修的发生,性能检测应更加频繁。传统视情维修策略对部件的退化状态进行周期性检测,检测周期太短可以降低周期内事后维修发生的概率,但是会带来许多不必要的检测工作,经济性欠佳;检测周期太长则会导致周期内事后维修发生的概率提高,起不到预防故障发生的效果。所以对部件性能检测的时间不应该完全固定,而应该基于部件的退化状态来进行安排,这样既能减少不必要的性能检测,还能有效地避免事后维修的发生,达到节约保障经费的目的。 假设Lp已知,不同退化状态的部件距退化量达到预防性维修阈值Lp的时间不同,若部件从全新状态开始性能退化,当X(t)超过预防性维修阈值为Lp时,对其进行预防性维修,则部件预防性维修的时间T可定义为部件的性能退化量X(t)首次达到预防性维修阈值为Lp的时间: T=inf{t∶X(t)≥Lp} (4) 根据文献[9]可以推导出T服从逆高斯分布,因而具有解析解,其分布函数为: (5) 式中,Φ(x)为标准正态分布函数。 对分布函数求导可得T的概率密度函数为: (6) 由概率论的期望和方差计算公式可分别求得T的期望和方差分别为: (7) (8) 若部件从全新状态安装使用到某一时刻tk,经检测得部件在tk时的性能退化量X(tk) Si=inf{si∶X(tk+si)≥Lp} (9) 因为wiener过程是平稳独立增量过程,所以Si同样服从逆高斯分布,同上述步骤一样可求得Si的期望和方差分别为: (10) (11) 图2 检测间隔与性能状态的关系变化曲线 如果视情维修的Lp很小,就会导致预防性维修的次数增多,系统会频繁停机和启动,不仅会导致高昂的维修费用,还会造成系统的剩余寿命得不到充分利用;如果Lp很大,预防性维修的作用难以发挥,可能会导致巨大的事后维修成本。因此,确定合适的Lp大小对视情维修能否有效降低维修成本和避免事后维修有着极其重要的意义。 则X(T0)不超过Lf的概率为97.8%,进行事后维修的概率仅为2.2%,可有效地降低事后维修的概率,由此可推出LP的解析表达式 为了方便研究的需要,首先作以下几点假设: 1) 研究对象为单部件系统,只存在退化失效这一种故障模式并且退化过程可用Wiener过程描述,已知相关参数λ和σ的大小。 2) 性能检测不会影响部件的性能退化,检测工作瞬时便可得到部件的性能状态。 3) 考虑预防性不完美维修、预防性更换、事后维修更换3种维修方式。其中预防性维修对部件进行不完美维修,维修因子假定为q(定值),即部件经维修后恢复至预防性维修前退化水平的百分比大小,考虑部件不能无限次不完美维修,对同一个部件的不完美预防性维修至多只能进行n次,即第n+1次预防性维修为预防性更换维修。 4) 进行一次性能检测的费用为Ws,对部件预防性不完美维修的费用为Wp,预防性更换维修的费用为Wr,其中不完美预防性维修与预防性更换维修的时间相同,均为tp,事后维修的费用为Wf,事后维修的时间为tf。其费用关系为Wf>Wp>Wr>Ws,时间关系为tf>tp。 5) 部件的故障阈值Lf为固定值其大小通常根据使用经验或统计历史数据给出。 图3 情形1的维修过程曲线 情形2:若Lp≤X(T0) 图4 情形2的维修过程曲线 情形3:若部件在T0前某一时刻t的性能退化量超过了部件的故障阈值Lf,部件失效,但在T0时刻才能被检测出来,立刻对部件进行事后维修,更换新的部件,事后维修的时间为tp,维修完成后在T0+tp时刻新部件继续开始正常退化,其过程如图5所示。 图5 情形3的维修过程曲线 根据更新过程理论,计全新部件从安装到事后维修或预防性更换的时间T为部件的使用寿命周期,其具体的大小与部件的实际性能退化和维修方式的选择有关。 E(C)表示部件寿命周期的总维修费用,Ns表示性能检测的次数,Ns表示预防性不完美维修的次数,Nr表示预防性更换维修的次数,Nf表示事后维修的次数,则E(C)的计算方法: E(C)=Ws·Ns+Wp·Np+Wr·Nr+Wf·Nf 以单位时间的平均维修费用率C(t)的高低作为衡量不同维修策略优劣的指标,C(t)的计算方法: 由于动态检测视情维修策略的模型非常复杂,采用仿真的方法模拟部件视情维修策略的流程并计算平均维修费用率。图6所示为单部件系统动态检测视情维修策略的仿真流程。 图6 视情维修策略的仿真流程框图 惯性导航系统是确保舰船安全航行的重要保障,其中陀螺仪是惯性导航平台的重要部件,在使用过程中其高速的旋转会造成转轴的性能退化,随着工作时间的增加最终会导致功能失效。下面直接通过引用文献[11]的相关数据来说明本研究方法的合理性。根据数据分别估计3个陀螺仪的漂移系数分别为0.118、0.125、0.116,扩散系数均为0.05,取算术平均数作为该陀螺仪的漂移系数和扩散系数,即λ=0.120,σ=0.05,已知陀螺仪的故障阈值Lf=9度/d,然后根据式(10)可求得Lp=8.18度/d。对维修相关费用及耗费时间等参数进行合理假设,具体数值如表1所示。 表1 相关参数 为了说明本文所提出的动态检测视情维修策略的优势,将其与周期检测视情维修策略对比,首先优化费用率最低求得周期视情检测维修策略的最优检测周期Ts=17 d,最优的预防性维修阈值Lp=7.2,如图7所示。 图7 周期检测视情维修策略图 然后将表1的数据分别代入2.3节的动态检测视情维修策略仿真流程和周期检测视情维修策略的仿真流程中(周期检测的仿真流程因篇幅有限没有列出),重复试验500次,得到结果如表2所示。 表2 不同视情维修策略的对比 由表2的各项指标数据对比可以看出本文所提出的视情维修策略较周期检测视情维修策略可以提高部件的使用寿命,减少不必要的性能检测次数,对部件更高效地预防性维修,降低事后维修发生的概率,能更加节约维修保障经费。 针对性能退化过程为wiener过程的部件,本文提出的动态性能检测视情维修策略相比传统周期性视情维修策略更能节约维修保障费用和避免事后维修的发生,在性能检测时间的安排上也更加灵活,有效解决了固定检测周期的弊端。总体来说,动态检测视情维修策略更加灵活、高效和经济,可为装备的相关部件维修保障提供参考。2.2 部件的性能检测时间安排

2.3 预防性维修阈值的确定方法

3 动态检测视情维修策略及仿真流程

3.1 视情维修策略描述

3.2 维修费用率

3.3 仿真流程

4 案例分析

4.1 对比分析

5 结论