火试金重量法与原子吸收光谱(AAS)法测定砂金矿中金的含量

2021-08-05崔行宪石奇超

崔行宪 石奇超

(阳谷祥光铜业有限公司,山东 聊城 252327)

前言

砂金矿多为松散的矿石,由含金的砂砾石、含黏土砂砾碎石组成,其中二氧化硅含量在70%以上,氧化铝含量在8%以上,铁的含量在4%以上,金的含量在7%左右,目前并无统一的测定砂金矿的方法,传统提纯精炼砂金矿的方法[1]在金含量为70%~80%,少量在20%~40%,且操作复杂,过程繁琐。本文采用火试金重量法与原子吸收光谱(AAS)湿法相结合测定砂金矿中金的含量[2-4],通过科学的配料调配出合适的硅酸度[5],再通过熔融、二次补正、灰吹、分金、称量、三次补正、AAS湿法测定分金液中金的含量等步骤对砂金矿进行分析测定,金的回收率在99.8%以上,此法测定金操作简便、适用性广、准确率高。

1 实验部分

1.1 仪器与试剂

SX3-150-15试金电炉(最高加热温度1 350 ℃),SC-15-12灰吹马弗炉(最高加热温度1 200 ℃);ME104万分之一天平(梅特里托利多,精确度0.001 g),XP2U千万分之一天平(读数精度0.1 μg),ICE3300原子吸收光谱仪。

电热板、万用电炉、坩埚(140 mm×95 mm×50 mm)、瓷坩埚(30 mL)、镁砂灰皿(40 mm×40 mm×35 mm)、分金盘、医用镊子、容量瓶(100 mL)、小烧杯(100 mL)。

碳酸钠、硼砂为工业纯,二氧化硅、乙酸为分析纯,硝酸为优级纯,ωAu<0.001 g/t的氧化铅,硝酸银溶液。

1.2 实验方法

1.2.1 样品预处理及称量

将砂金矿在105 ℃的烘箱中烘1 h,放于电子恒温恒湿干燥柜中,待冷至室温后用千分之一天平准确称取10.0 g(精确至0.001 g)砂金矿置于30 g碳酸钠、10 g硼砂、3 g二氧化硅的坩埚(350 mL)中,加入3.0 g面粉、100 g氧化铅,然后将试样混匀加入适量的硝酸银溶液(控制好金银比例为1∶3),最后再盖上覆盖剂。

1.2.2 熔融

将混好的砂金矿置于预先加热到900 ℃的试金炉中熔融20 min后将温度调至1 120 ℃再熔融30 min,然后保温10 min,之后将熔融物倒入已预热过并且涂了油的铸铁模中。冷却后,熔渣与铅扣分离,将熔渣按顺序放入坩埚中,以备再次利用,保留铅扣。

1.2.3 二次补正

将回收的熔渣进行破碎,加入30 g碳酸钠、10 g硼砂、5 g二氧化硅、2.5 g面粉、50 g氧化铅,混匀后加入1 mL含量为1 mg/mL的硝酸银溶液(使最终金银比例为1∶3),加上覆盖剂同上述方法进行熔融,得到铅扣。

1.2.4 灰吹

将两次得到的铅扣放在一起,在930 ℃的灰吹马弗炉中灰吹50 min得到金银合粒。

1.2.5 清洗金银合粒

将得到的金银合粒用乙酸(1+3)在电炉上煮沸清洗,清洗完成后退火。

1.2.6分金

待金银合粒冷却至室温进行分金。先将金银合粒用铁锤砸扁,往瓷坩埚中倒入预热的稀硝酸(1+7),置于130 ℃的电热板上,待金银合粒分至不再冒泡时将稀硝酸倒出,换上硝酸(1+1),升温至220 ℃然后再进行分金,分至金粒金黄色进行洗涤。

1.2.7 金粒称量

将得到的金粒用千万分之一天平进行称量,得到金的结果。

1.2.8 三次补正

将灰吹后的灰皿保留并进行破碎,然后加入50 g碳酸钠、20 g硼砂、40 g二氧化硅、4.5 g面粉、100 g氧化铅,混匀加入1 mL含量为1 mg/mL的硝酸银溶液再加上覆盖剂,将混好样品置于900 ℃的试金炉中升温,开始时要慢,20 min后将温度调至1 250 ℃。待温度升到设定温度后保温10 min,出炉,然后再将得到的铅扣放在930 ℃马弗炉中灰吹40 min,得到金银合粒。

1.2.9 测量三次补正中金的含量

将三次补正得到的金银合粒清洗干净后放入100 mL容量瓶中,加入4 mL王水,溶解、定容,用原子吸收光谱仪测出金银合粒中金的含量。

1.2.10 分金液收集

将稀硝酸(1+7)与硝酸(1+1)的分金液收集到干净的小烧杯(100 mL)中。

1.2.11 测定分金液中的金含量

将收集到的分金液浓缩后加入王水,定容到10 mL,用原子吸收光谱仪测定分金液中金的含量。

1.2.12 计算

将得到的金质量按公式(1)进行计算:

(1)

ωAu——金的质量分数,g/t;

m1——分金后测得的金的质量分数,μg;

m2——分金液中金的质量分数,μg;

m3——三次补正金的质量分数,μg;

m0——试料的质量,g。

2 结果与讨论

2.1 实验配料的选择

不同样品所含有的物质不同,物质所占的比例不同,其配料方法也不一样[6]。为使结果更加准确需对砂金矿中物质及所占有的比例进行分析,结果见表1。

表1 砂金矿中各物质的含量百分比

由表1看出砂金矿中的二氧化硅的含量在70.74%~72.45%,其他物质成分所占比例不高。二氧化硅含量较高将直接影响熔渣的硅酸度,从而对熔渣的黏稠度及铅扣的形状造成影响。为得到较好的熔渣及铅扣,需对传统的配料方法进行调整。

2.1.1 不同的配料对熔渣及铅扣的影响

称取1#砂金矿10.000 g于陶瓷坩埚中,用不同的配料方法进行熔融,观察熔渣的形状及铅扣的大小,见表2。

表2 不同配料砂金矿的熔渣形状与铅扣的大小

由表2得出在30 g碳酸钠、10 g硼砂、3 g二氧化硅、3 g淀粉、100 g氧化铅的配料方法,得出的熔渣比较好,且铅扣大小合适,其他的配料方法由于二氧化硅含量较高,熔渣的流动性较差,得到的熔渣不理想,不利于进一步的破碎。

2.2 三次补正

砂金矿中金的含量较高,由于灰皿与灰吹的温度不同,金在灰皿中的损耗也不同[7-8],因此在二次补正后对灰吹的灰皿进行三次补正,用AAS湿法检测金在灰皿中的残留量。

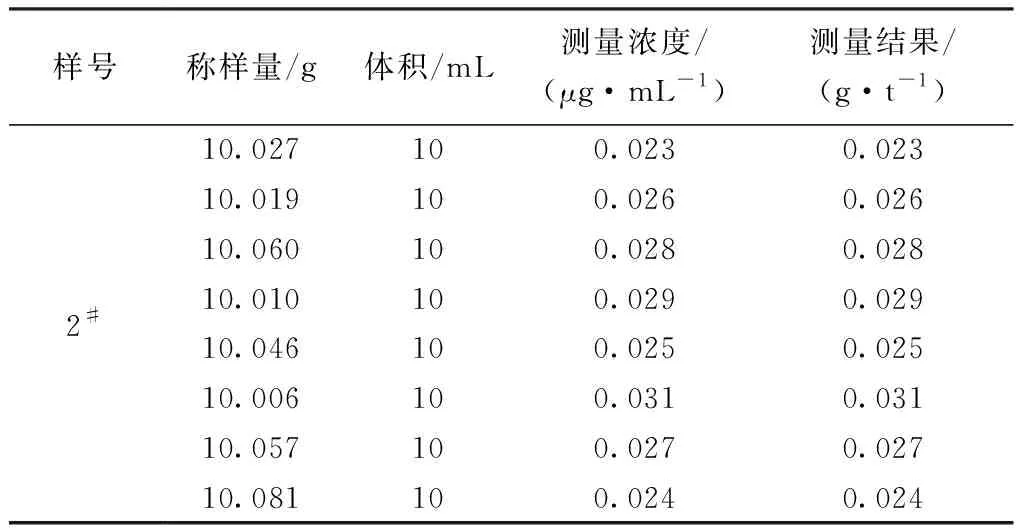

将砂金矿(2#)二次补正得到灰皿进行破碎。然后进行配料、熔融、灰吹。将灰吹得到的金银合粒用AAS湿法[9]测定里面金的含量。见表3。

表3 原子吸收光谱—AAS湿法测定金含量

由表3可以得出,砂金矿中的金在灰皿中有部分残留,但金的质量分数较少,为求结果的准确性将其进行保留。

2.3 分金液中金的残留量

在分金过程中由于分金温度与时间的不同也会对金粒的质量有影响,在分金液中会残留一部分金,为了使结果更加精确,需测定分金液中金的残留量。

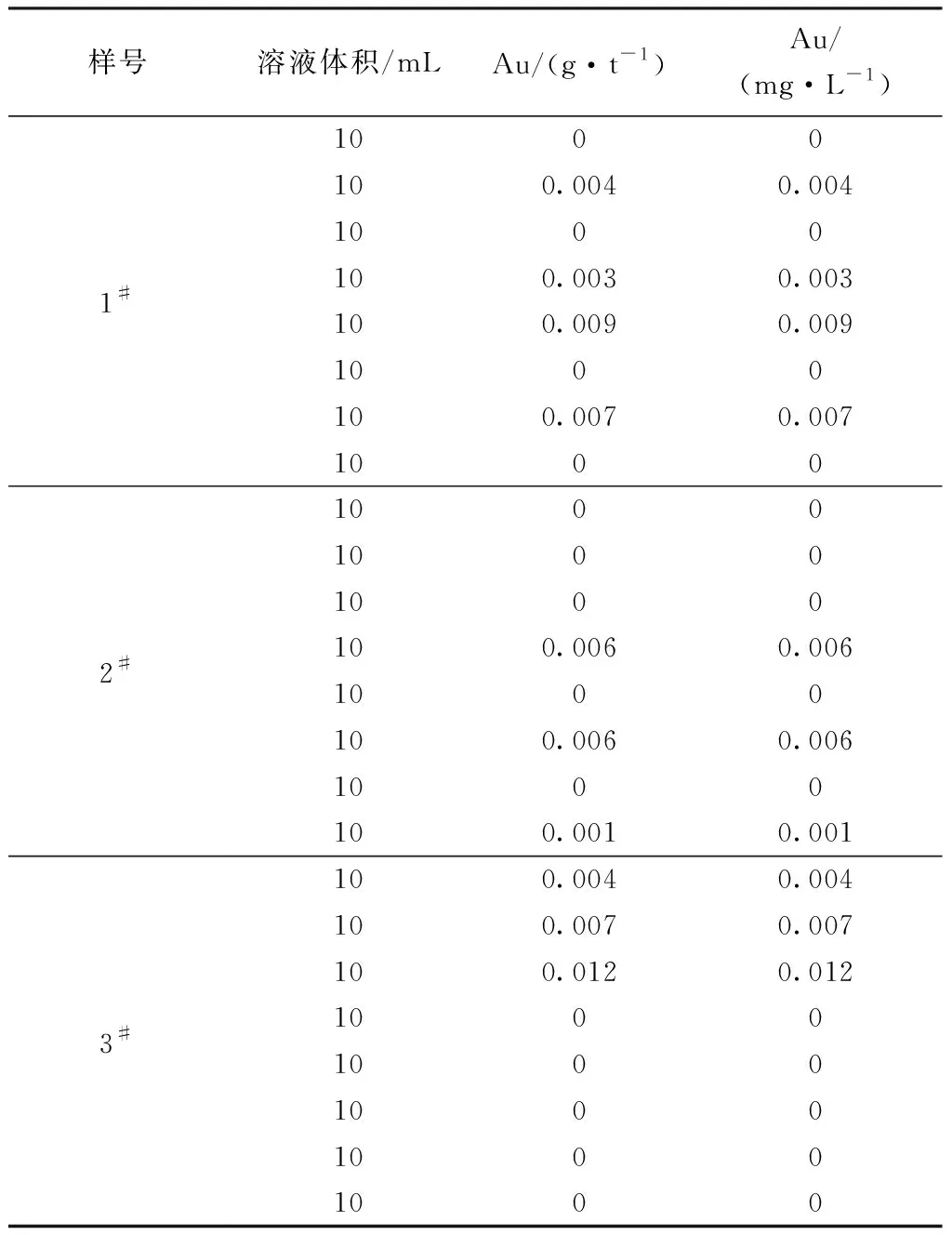

将砂金矿分金后得到的分金液收集起来,浓缩后用王水定容至10 mL,用原子吸收光谱—AAS湿法测定分金液中金的含量。见表4。

表4可以看出砂金矿分金液中的金含量较小,有些金的含量为0,因此在测定砂金矿金的含量时可以选择性地进行取舍,要求结果的准确性,可将分金液中金的质量分数进行保留。

表4 原子吸收光谱法测定金含量

2.4 方法加标回收实验

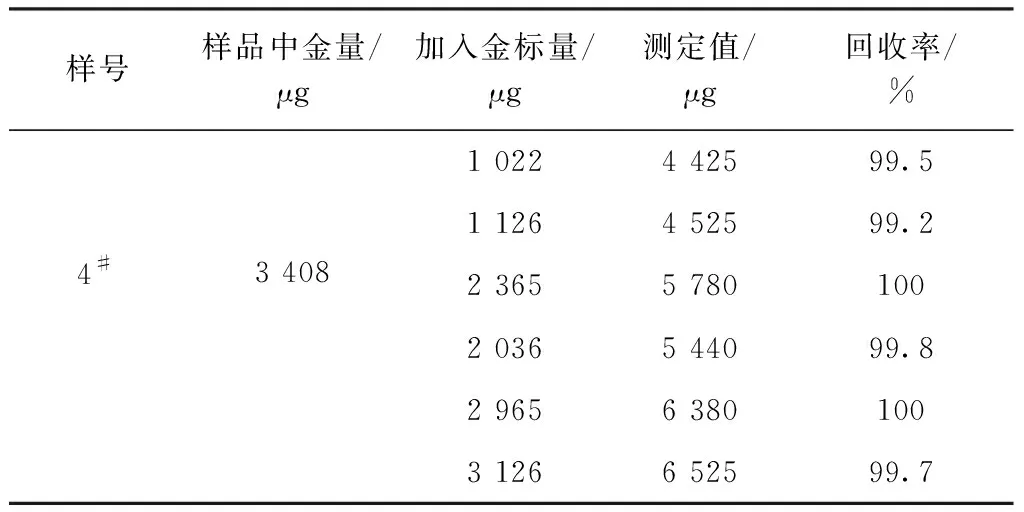

用砂金矿进行加标回收来判断方法的准确度[10],结果见表5。

表5 金回收率

由表5可得金的回收率在99.2%~100%,且测定结果稳定可靠。

2.5 方法的精密度测定

将砂金矿按照实验方法进行精密度实验,结果见表6。

由表6可知,样品分析相对标准偏差(RSD)较小,金的相对标准偏差在0.24%~0.60%。

表6 方法精密度实验

3 结论

用火试金重量法与AAS湿法相结合测定砂金矿中金的含量时,金在灰皿及分金液中的残留量较低,在实际操作中可进行适当的取舍。此方法金的回收率在99.8%以上,精密度与准确度较高,操作简便,适用性较广,相对标准偏差(RSD)较小,值得推广。