某电站主变压器电容式套管爆炸分析及处理

2021-08-05廖波

廖 波

(国电大渡河检修安装有限公司,四川 乐山 614000)

变压器套管是变压器箱外的主要绝缘装置,起到固定绕组引出线的作用,具有良好的电气强度和机械强度,同时也是变压器故障率较高的部位。套管有纯瓷套管,充气套管,充油套管,电容式套管等不同形式。变压器使用的高压套管中,绝大多数采用的是油纸电容式套管[1]。为了掌握套管的运行状态,需定期进行绝缘测试和油样检查。本文结合一起典型事故案例,对油纸电容式套管常见故障及预防措施浅谈一些见解。

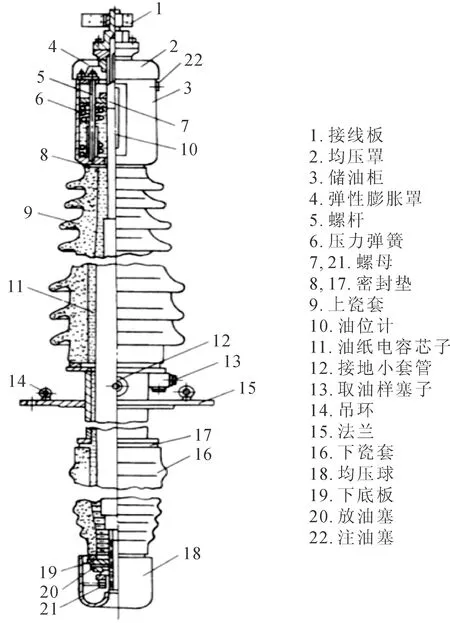

1 油纸电容式套管结构

油纸电容式套管结构为全封闭式,其上下瓷套用强力弹簧通过导管压紧,连接处靠耐油胶皮垫密封[2]。当温度发生变化时,可由弹簧调节以保持密封胶垫的压力,从而确保套管密封良好。

油纸电容式套管主要由接线板、均压罩、储油柜、压力弹簧、上瓷套、电容芯子、接地小套管、连接法兰、下瓷套、均压球等组成(如图1)。电容芯子是套管的主绝缘。电容芯子由电缆纸、铝箔交错绕包,达到一定层数后就形成了以导电铜管为中心的多个柱形电容器,导电铜管的对地电压等于各电容屏间的电压之和。

图1 油纸电容式套管结构图

电容芯子的外部有瓷套作为外绝缘和变压器油的容器及安装用的连接套筒等构成,瓷套和芯子之间充有绝缘油。套管电容芯子的最外屏为末屏,须经接地小套管安装法兰一起接地。

2 套管爆炸发展过程

某电站主变为常州西电变压器有限责任公司生产,型号为SF-50000/110,容量为50 000 kVA,变比为110 kV 2×2.5%/10.5 kV。于1995年12月投产,运行20年时间内除常规年检项目外未进行过大修。

该站2号主变按计划于2015-08-21日至28日进行年检。22日预试过程发现:2号主变高压侧C相套管介损为1.371%,介损超标[3](根据DL/T 573-2010《电力变压器检修导则》表B.4规定,110 kV套管介损不大于1%)。高压侧C相套管微水超标,高压侧B相和C相乙炔、总烃超标(详见表1)。随即对2号主变高压侧A、B、C三相套管更换了化验合格的绝缘油(取自变压器本体)。因该站主变套管属早期产品,原型号套管已不再生产,需定制,新套管生产周期需1个月以上,因发电任务较重,监视运行。2015-08-30日主变投运,对主变本体及三相套管进行了温度监测,未发现异常。

表1 2号主变高压侧套管历年介损值表

9月2日4:45,2号主变压器差流速断保护、比率制动式纵差保护B相、C相动作,2号主变压器重瓦斯保护及轻瓦斯保护动作。现场检查发现高压侧C相套管将军帽头部与套管上瓷套分离,外部接线端子和内部铜管向上串动300 mm左右(如图2所示),套管内部油泄漏。压力释放阀未动作,主变本体未喷油。

图2 高压侧C相套管铜管冲出300 mm

3 套管爆炸原因分析

9月6日吊出C相高压套管,发现套管下瓷套爆裂,碎片散落油箱底部。下瓷套铜导杆与套管固定法兰盘有对应放电痕迹,套管油纸绝缘(下瓷套内部)存在明显电弧烧灼损伤,损伤最严重部位在靠均压环端。多层油浸纸有明显的树枝状放电痕迹,部分油浸纸有碳化现象(如图3所示)。外观检查变压器器身主绝缘没有可见损伤痕迹。9月8日吊罩检查,发现C相高压套管引线移位,器身引线出线部位有3~4股电磁线烧灼变形,套管引线靠近均压球部位有烧灼痕迹(如图4所示)。

图3 油浸纸碳化现象

图4 引线烧灼痕迹

结合2号主变年检常规试验数据、油化报告、高压套管受损情况及吊罩后的检查试验情况,对爆炸原因进行了分析:

1)套管介损超标。变压器套管内绝缘油量较少,长期运行在高温下,容易出现油质劣化。对比2013、2014、2015年的3年高压试验数据,C相高压侧套管介损逐年成倍增加(见表1)。介质损耗增加未引起足够重视,直到2015年超过标准值。

2)油化超标。绝缘油中含气量异常(见表2)。根据三比值法[4],C2H2/C2H4,CH4/H2,C2H4/C2H6得出:套管A相高温过热;B相电弧放电兼过热;套管C相电弧放电。油纸绝缘发生了碳化,降低了绝缘强度,套管铜管与法兰盘之间油浸纸发生电弧击穿,套管油气化瞬间膨胀,导致套管下瓷套爆裂,将军帽冲出。

表2 油中溶解气体气相色谱分析报告单(2015-08-23日)

3)套管密封件老化。该电站2号主变于1995年12月投产,运行时间近20年,期间未进行过大修。超时间运行后套管密封件老化龟裂,加之受4.20地震影响,套管密封件出现移位,加剧了密封件的进一步劣化。

4)现场施工条件不满足要求。套管绝缘油更换需进行真空注排油,作业现场不具备对套管进行抽真空条件[5]。常规方法对套管进行换油,屏间或绝缘层间易残留空气,运行时在高电压作用下,容易产生局部放电,严重将导致绝缘击穿,引起爆炸事故。

4 处理措施

根据2号变压器试验及器身检查情况,提出如下处理措施:

1)制定主变吊罩大修方案。采用阻抗法、频响法进行绕组变形试验,与上一次检修数据做对比。更换主变A、B、C三相高压侧套管,对高压侧C相受损引线进行焊接包扎处理。对变压器本体及冷却器所有密封件,油枕胶囊进行更换,真空注入合格的绝缘油。

2)定期跟踪[6]。变压器投运后应定期进行变压器油样分析,建立历年油化报告档案,对各项数据进行汇总对比分析,及时发现异常数据,判断设备可能存在的隐性缺陷。加强变压器套管油位的巡检,尤其是环境污染较重的地区,若看不清套管油位时,应停电检查。

3)严格施工工艺。严格按照规定的温度、湿度取油样。控制套管绝缘油暴露在空气中的时间,检查进气孔、排油孔密封垫完好,取完油样后迅速拧紧排油孔、进气孔螺栓。利用停电检修,对套管顶部密封进行仔细检查,避免潮气或雨水从顶部渗入。套管注油、换油应在高真空下完成,现场不具备条件时不能作业。

4)梳理同时期投运的变压器设备,按照电力规程及技术监督标准,进行吊罩大修,检查器身,更换密封。

5 结 语

从此次套管爆炸事故可以看出,绝缘油定期化验是变压器状态监测的一项重要手段。尤其对特征气体要高度重视,持续关注,与往年数据对比分析。按照《变压器油溶解气体分析和判断导则》和相关企业标准,超过注意值,必须停运并查明原因,不得擅自投入运行。加强变压器套管绝缘油、本体油检修、运行全过程的油质监督,必要时增加绝缘油在线监测装置,采取多元化监控手段,确保变压器安全可靠运行。