水轮发电机转子磁极装配绝缘偏低问题处理

2021-08-05邓海刚梁绍龙付国宏

邓海刚,梁绍龙,付国宏,王 明

(中国长江电力股份有限公司,湖北 宜昌 443002)

由于机组运行年限太久,国内某电站大型水轮发电机进行了增容改造。该水电站某机型机组增容完成后主要技术参数为:额定容量166.67 MVA,额定有功功率150 MW,额定功率因数为0.9,频率50 Hz,定子额定电压:13.8 kV,定子额定电流6 972.8 A,转子额定电压475 V,转子额定电流1 720 A,绝缘等级为F级。

为了使改造后的转子励磁回路电流密度与绝缘等级要求都能够达到改造增容后设计标准,在该电站机组改造增容过程中,对转子磁极进行了改造工作。保留了原磁极铁芯,更换了磁极线圈和极身绝缘[1]。

水轮发电机组转子绝缘降低会严重影响水电站的正常运行[2]。在发电机转子安装或改造过程中,磁极作为转子的核心部件之一,其绝缘状态市场对转子整体的绝缘性能起着决定性作用[3]。本文分析了在该水电站某机型机组在转子磁极改造过程中,磁极现场装配完成后绝缘电阻偏低问题,并提出了相关处理措施和建议。

1 转子磁极绕组及其绝缘结构介绍

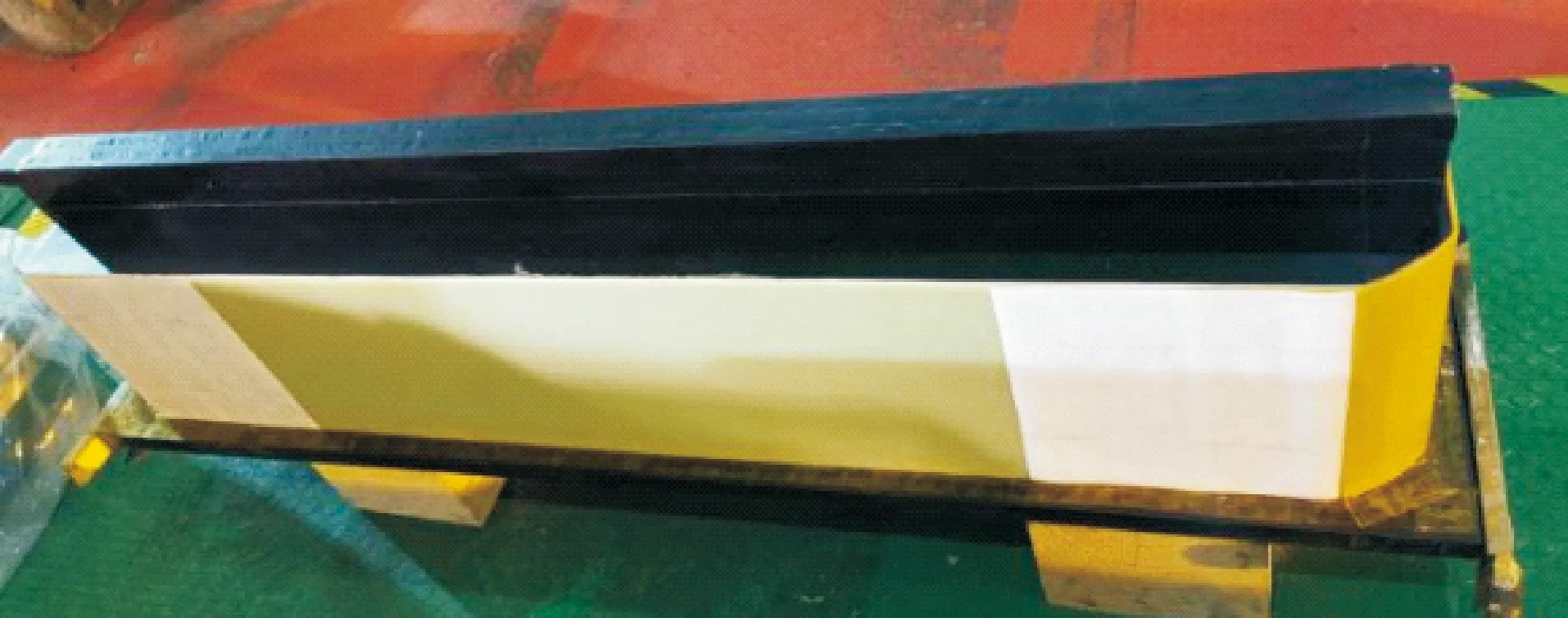

改造后磁极线圈绕组由铜排经专用绕线机绕制成形,然后放置于真空罐无氧退火后整形而成。线圈端部四个角部呈圆弧状,磁极接头采用银铜焊接。磁极线圈匝间垫以F级绝缘材料,与铜排热压成整体结构;绕组匝间绝缘与相邻匝完全粘合且突出每匝线圈表面。首末匝有防爬电的绝缘托板,线圈与绝缘托板热压成一整体,如图1所示。为了更好地散热,磁极线圈采用异型铜排,使绕组外表面形成带散热翅的冷却面。

图1 磁极线圈照片

磁极极身绝缘采用在铁芯表面绕包两层0.25 mm厚的NOMEX绝缘纸,层间涂刷室温固化环氧胶方式;角部加强绝缘为绕铁芯一圈、沿极靴的角部处(极身绝缘与极靴接触处)呈“L”型粘贴的聚酰亚胺薄膜粘带,为保证极身绝缘的可靠性,在绝缘纸外面还配置一层环氧板绝缘,环氧板分三部分:直线段环氧板及两端“U”形环氧板,直线段环氧板与“U”形环氧板搭接处内外表面布置绝缘纸,并用聚酰胺粘胶粘接牢靠,如图2所示。

图2 磁极极身绝缘照片

为了保证磁极线圈良好固定,在运行中不会发生串动现象,磁极与铁芯间间隙采用以厚度适宜的F级高强度层压玻璃布板分段塞紧。磁极端部处线圈与铁芯间间隙较大,采用浸渍室温固化环氧胶的涤纶毛毡进行填塞。为防止异物、粉尘、潮气进入磁极口部间隙影响磁极运行寿命及绝缘性能,在磁极线圈与铁芯间隙塞紧后,磁极口部间隙采用硅酮硅橡胶-罗纳星68完全封堵方式。

2 问题描述

某水电站某机型机组在改造增容期间,磁极装配完成后,在挂装前进行电气试验检验。根据国标GB/T8564-2003《水轮发电机组安装技术规范》[4],其试验要求为:①单个磁极挂装前绝缘电阻不小于5 MΩ;②单个磁极挂装前耐压为10Uf+1 500 V,但不得低于3 000 V,耐压时间为1 min。

本次试验采用2 500 V兆欧表测量转子磁极绝缘电阻,该机组共96个磁极,测量过程中发现约有1/2的磁极绝缘电阻偏低,阻值小于200 MΩ,但仍满足国标要求,另外还有10个磁极阻值小于5 MΩ。不满足国标要求。绝缘电阻试验统计结果如表1所示。

表1 磁极挂装前绝缘电阻试验结果统计表

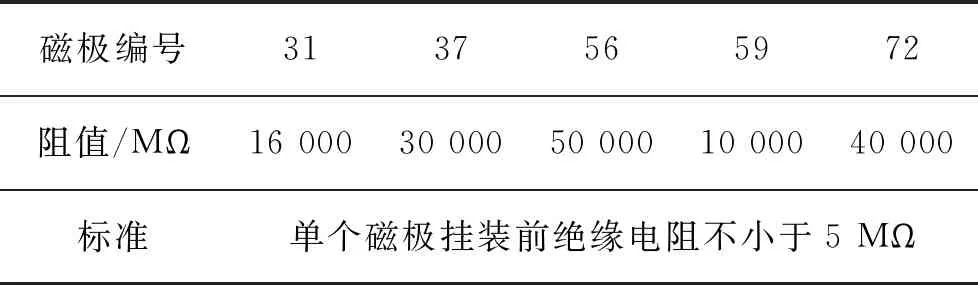

该机组额定励磁电压为475 V,因此耐压10Uf+1 500 V(即6 250 V)。对阻值大于5 MΩ的磁极进行耐压试验,其中编号为31、37、56、59、72的5个磁极在首次耐压试验过程中发生了击穿现象,该5个磁极耐压前绝缘电阻试验数据如表2所示。

表2 发生击穿的磁极挂装前绝缘电阻试验数据表

3 原因分析

磁极极身绝缘采用了NOMEX纸和环氧板双重绝缘,且在极身绝缘加热固化后施工人员进行过仔细检查,固化效果良好,因此判断磁极极身出现故障的概率较小。实际上,在线圈套装后,磁极线圈端部未填塞涤纶毡前,施工人员测量了磁极绝缘电阻,阻值均达到了500 MΩ以上。磁极口部间隙封堵采用的硅酮硅橡胶也进行过检查,其绝缘性能也是良好的,故初步分析故障原因在磁极端部的间隙填塞上。

为分析磁极绝缘电阻偏低原因,现场施工人员将耐压试验击穿的5个磁极进行了解体,从解体后的情况可以看出,击穿点均发生在磁极线圈上下端部,且在铁芯靴部端部有环氧胶堆积,如图3所示,检查发现此处环氧胶并未完全固化。

图3 磁极击穿点情况照片

因此,分析认为填充的室温固化环氧胶并未完全固化,是造成磁极耐压试验击穿及磁极绝缘电阻不合格的主要原因。按照工艺要求,磁极线圈端部与极身绝缘之间的间隙用浸渍室温固化环氧胶的涤纶毡填充,填充后在60~80℃的温度下干燥8 h。现场施工时,浸渍室温固化环氧胶的涤纶毡在填塞过程中,环氧胶被挤出涤纶毛毡并顺着线圈及环氧板表面往下流,并向磁极靴部扩散,由于磁极角部绝缘未全部覆盖磁极靴部(如图4所示),环氧胶可能与磁极铁芯相接触,若环氧胶未完全固化,则在耐压试验时很容易击穿。

图4 磁极角部绝缘图

现场施工过程中,每个磁极装配完成后均按照要求在加热棚内干燥了8 h以上,但仍然存在室温固化环氧胶并未完全固化,造成绝缘电阻不合格和交流耐压试验击穿的情况。根据现转子磁极结构及现场施工工艺情况进行了分析,认为环氧胶未完全固化主要有以下几个原因:

1)施工所使用的室温固化浸渍环氧胶在常温下固化很慢。现场施工人员曾做过试验,当配置的环氧胶放在纸杯里堆积较多时,在室温环境下完全固化需达到1个月以上。

2)磁极端部处间隙较大(见图5),需填塞较大体积的涤纶毡,且此处使用的环氧胶流动性较大,浸渍室温固化环氧胶的涤纶毡在填塞前已拧干,但由于受到挤压和重力作用,留在涤纶毡中的部分环氧胶仍然往下流至磁极靴部,造成在磁极两端铁芯靴部的环氧胶堆积,由于是在磁极内部,空气流动性差,潮气不易消散,使得环氧胶不易固化。

图5 磁极端部处的间隙照片

3)现场施工搭设的加热棚较为简陋,保温效果较差。现场搭设的加热棚由于无法完全密封,加上热风机有限,无法使被加热的磁极均匀达到60~80℃的温度要求,因此磁极干燥时间虽然达到了工艺要求,但是加热温度可能偏低。

4 处理措施

4.1 绝缘电阻偏低的磁极加热烘干

按照国标GB/T8564-2003《水轮发电机组安装技术规范》要求,单个磁极绝缘电阻小于5 MΩ为不合格,需进行处理。考虑到磁极环氧胶未固化容易导致其耐压时击穿,现场实际上对绝缘电阻小于200 MΩ的所有磁极都进行了处理。处理方法为:铲掉磁极口部间隙封堵的硅酮硅橡胶,重新在加热棚进行加热,直至绝缘电阻满足要求为止(此处要求大于200 MΩ);对于在加热棚加热后绝缘电阻仍不满足要求的磁极,拖运至烘房内加热直至绝缘满足要求,烘房温度设置为80℃。绝缘电阻偏低的所有磁极线圈经重新加热烘干,绝缘电阻合格后,再次进行耐压试验,全部通过。

在处理过程中,有十几个磁极经烘房加热2~3 d烘干处理后,其磁极磁极绝缘电阻才满足要求,可见按照目前的工艺要求施工,即磁极绝缘装配完成后,在60~80℃的温度下干燥8 h,很多磁极的绝缘电阻仍很难达到标准要求。

4.2 对交流耐压试验中击穿的磁极重新装配

对交流耐压试验中击穿的5个磁极进行了解体,重新按照厂家工艺装配后,在烘房内加热,烘房温度设置为80℃,加热至绝缘电阻满足要求。重新测量磁极绝缘电阻,均合格,耐压通过。处理后绝缘电阻试验数据见表3。

表3 发生击穿的磁极处理后绝缘电阻试验数据表

5 改进建议

按照目前的磁极结构及装配工艺,要保证磁极绝缘电阻全部满足要求,需将所有磁极放置在烘房内持续加热,工艺复杂,所需工期长。改进建议如下。

5.1 设计改进

磁极端部处线圈与铁芯间隙大,需填塞较多浸胶涤纶毡,不可避免会造成在极靴位置环氧胶流胶堆积,不易固化。建议采用特定形状的环氧块代替涤纶毡填充磁极线圈与主绝缘间的间隙,采用涤纶毛毡包裹环氧块的方式填塞间隙,仅需要用到少量的环氧胶,避免了环氧胶的堆积,从根本上解决了环氧胶堆积不固化的现象。

5.2 工艺改进

1)目前使用的室温固化浸渍环氧胶流动性大、渗透性强,固化时间长。可考虑采用渗透性强、流动性差、固化时间短的环氧胶[5],避免因为环氧胶不易固化造成绝缘电阻不合格的问题。

2)装配磁极角部绝缘时,将“L”型粘贴的聚酰亚胺薄膜粘带加宽,使其全部覆盖磁极靴部,这样即使环氧胶扩散到磁极靴部也不会与磁极铁芯接触。采取此方案,即使环氧胶未完全固化,由于聚酰亚胺薄膜粘带绝缘性能良好,其绝缘电阻仍会满足要求,待挂装后随着时间推移环氧胶会自然晾干,对施工工期紧张时的项目是个好的应急办法。缺点是此时磁极绝缘依赖于聚酰亚胺薄膜粘带的绝缘性能,对聚酰亚胺薄膜粘带的粘接工艺要求较高。

3)现场施工应搭设密封好、空间大的加热棚,配备足够的热风机,从而保证加热棚的温度,保障加热效果。

4)室温固化浸渍环氧胶严格按照使用规范配制,浸胶涤纶毡在填塞间隙时应晾至半干,避免留存的环氧胶流动堆积。

6 结 语

文中所述水轮发电机组转子磁极装配时绝缘电阻偏低或磁极击穿问题,检查分析与磁极设计缺陷及施工工艺有关,主要原因为磁极装配完成后室温固化环氧胶并未完全固化。对绝缘电阻偏低及耐压时击穿的磁极进行了处理,并提出改进建议,确保了机组安装质量,保证了机组安全稳定运行,对其他电站具有较好的借鉴意义,为今后大型水轮发电机组的转子磁极在设计、制造、安装工艺方面提供了一些经验。