全聚焦相控阵检测技术在水电厂的应用

2021-08-05黄微频雷桥军

陈 蕊,黄微频,雷桥军

(国电大渡河检修安装有限公司,四川 乐山 614900)

无损检测技术是现代工业领域中不可或缺的一部分,主要应用于产品设计、成品检验、服役设备性能评估等各个方面[1]。超声检测是无损检测领域的一个重要分支[2]。与其他检测方法相比,超声检测具有适用性强、穿透力好、设备便携、操作安全等优势,因此得到了广泛的应用[3]。近年来随着科技的迅猛发展,许多相关技术,如压电复合材料、纳秒级脉冲信号控制、数据处理与分析、计算机软件技术等在相控阵超声检测技术中的综合运用,使得相控阵超声检测技术得到快速发展[4],例如二维或三维的成像、高分辨率、信号处理的能力等。与传统超声检测相比,相控阵超声检测技术在检测速度、缺陷定量准确性及降低作业强度等方面有着明显的优势[5],在水电厂金属监督工作中,作者及团队发现机组某些部位(如小于10 mm的管道、形状不规则的叶片及大型号螺栓)常规超声波探伤技术无法正确定位,需更先进的技术进行检测。因此在水电厂的金属监督工作中引进了全聚焦相控阵超声检测技术。

1 全矩阵数据及全聚焦成像算法

1.1 全矩阵数据的概念

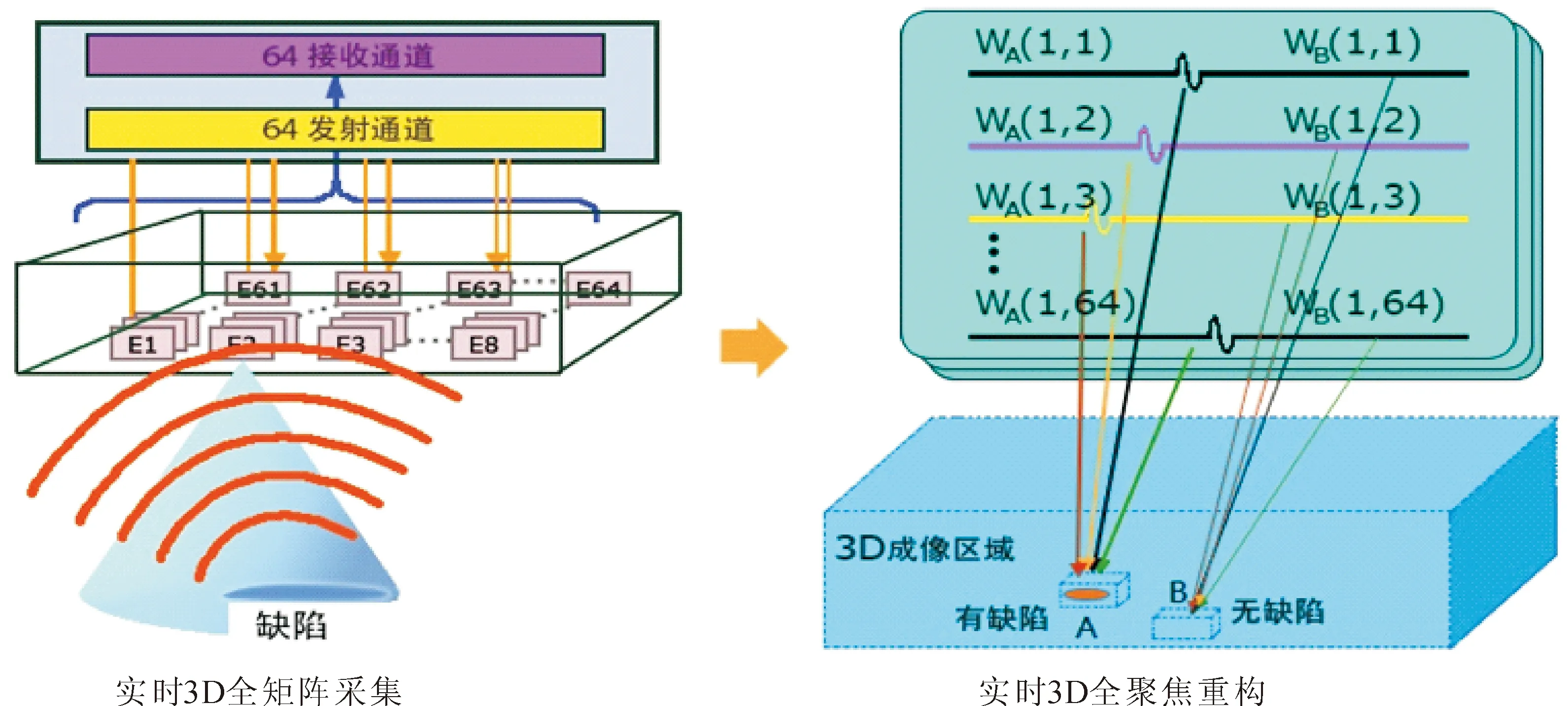

基于全矩阵数据的相控阵后处理成像检测技术的第一步,是要获得全矩阵数据[6]。全矩阵数据是指将相控阵换能器内所有阵元依次作为发射单元和接收阵元,所采集到的超声回波时域信号,是发射阵元序列、接收阵元序列和时间采样点数的三维数据。如图1、图2所示,假设将相控阵超声检测采集的全部回波数据作为一个线性空间,矩阵数据即为该线性空间的一组基底,相控阵超声成像技术的研究可等价为对全矩阵数据的后处理算法研究。

图1 3D全聚焦成像技术原理图

图2 3D全聚焦成像技术原理图

1.2 3D全聚焦成像技术

本技术是由广东省汕头超声电子股份有限公司研发[7],利用硬件芯片的高速并行运算能力实现了硬件的全聚焦计算,并把二维全聚焦成像检测扩展至三维,检测图像刷新率高达20幅/秒,数据实时处理能力约2.5G字节/秒,从真正意义上实现了实时3D全聚焦成像检测,填补了当前国内外在实时3D相控阵全聚焦成像检测领域的空白。

1.3 全聚焦成像算法

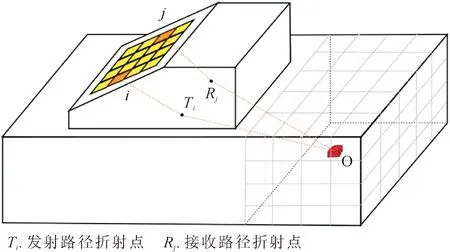

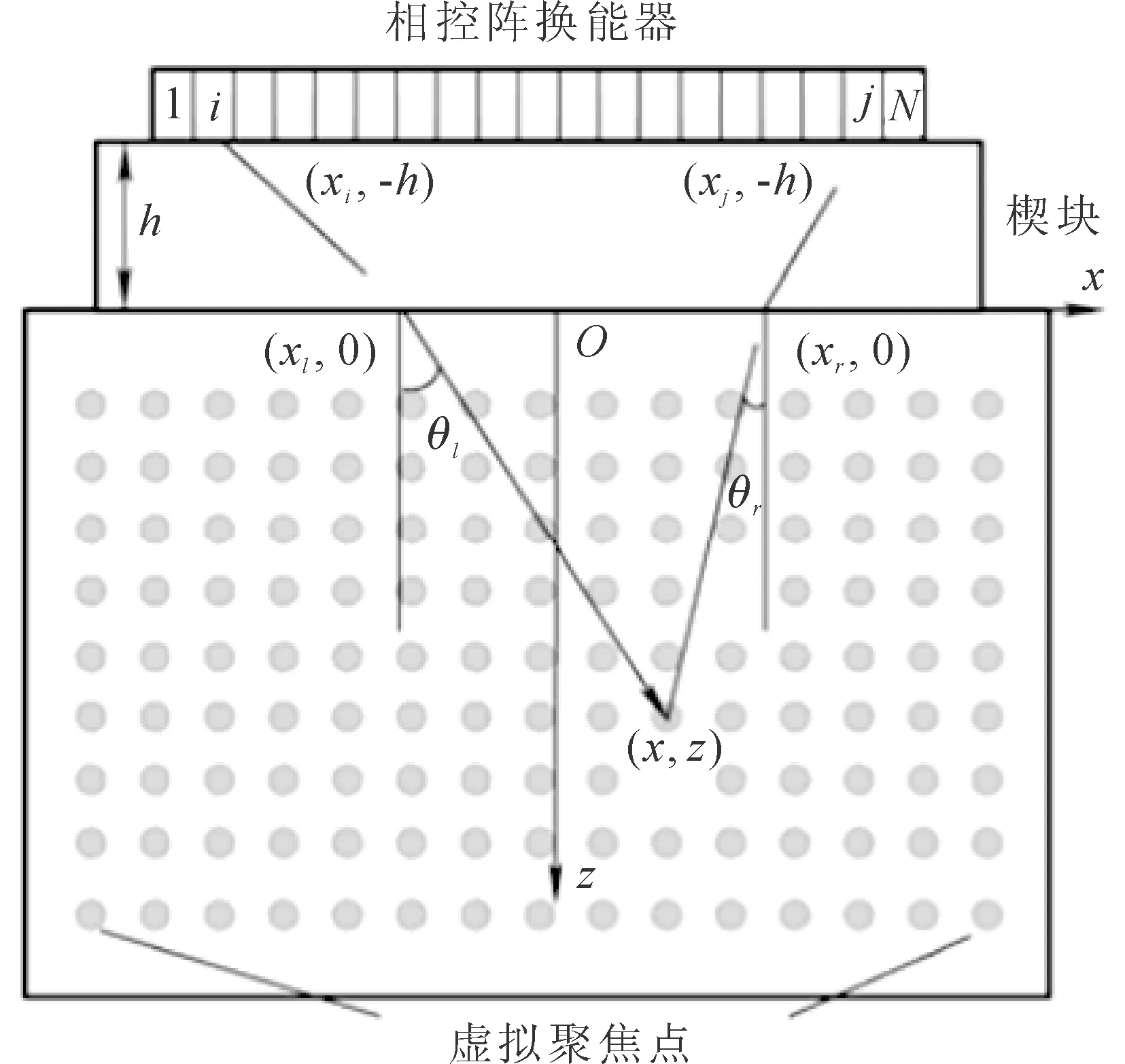

全聚焦成像算法使用了所有的全矩阵数据,后处理聚焦到被测区域内任意点,利用合成的幅值信息,实现图像表征。对于规则的矩形试块,全聚焦成像算法的原理如图3所示,相控阵换能器通过楔块耦合于被测区域上表面[8]。按照全矩阵采集方法获得全矩阵数据,针对某一目标聚焦点,利用延时法则将换能器中所有发射接收阵元组合的超声回波信号在该点叠加,获得表征该点信息的幅值。依次得到被测区域内每一个聚焦点的幅值,即可完成整个被测区域内的成像。

图3 3D全聚焦成像算法的原理图

2 全聚焦相控阵超声检测技术在国家能源集团大渡河流域水电站的应用

2.1 大渡河流域水电站基本情况

国家能源集团大渡河流域水电开发有限公司于2000年成立,该公司主要负责大渡河流域开发和西藏帕隆藏布流域开发筹建,拥有大渡河干流、支流以及西藏帕隆藏布流域水电资源约3 000万kW。投产电站有龚嘴、铜街子、瀑布沟、深溪沟、大岗山、枕头坝一级、猴子岩、吉牛、沙坪二级等9个大渡河流域电站,在运机组44台,总装机容量1 133.8万。在大渡河流域已投产运营的9个电站,均由作者所在单位进行检修,其金属监督均采用了无损探伤技术。电站各机组装机大小差异大,类型多样,运行环境各异,运行工况复杂,受电网运行和电力市场的影响,机组开停机较为频繁,经过震动区的时候相对较多,基于这些特点,大渡河流域各电站的金属监督工作任务非常繁重。由于金属监督工作不断拓展,探伤工作量不断增加,为满足本单位的工作需要,同时争取拓展更大的外部市场,作者单位引进了全聚焦相控阵超声检测技术,为后期的日常工作以及科技研发提供技术支持。

2.2 全聚焦相控阵超声检测技术实际应用情况

瀑布沟水电站是国家“十五”重点工程和西部大开发标志性工程,是大渡河流域中游的控制性水库。电站总装机容量360万kW,安装6台单机容量60万kW的混流式水轮机,多年平均发电量145.85亿kWh。今年瀑布沟首台机组A级检修之际,作者团队在金属监督工作中将全聚焦相控阵超声检测技术实践应用于该台机组探伤试验中,下面为某一工件的实操情况。

2.2.1 被检测工件——发电机转子吊具

被检测工件如图4所示,其尺寸为:直径1 600 mm,厚度45 mm,而被检部位为吊具卡座上方直角部位一圈内部,如图5所示,此部位容易产生不同方向的裂纹。

图4 发电机转子吊具

图5 被检部位示意图

由于图5工件结构的特殊性,采用一般脉冲反射法,平裂纹是卡座平面往内部的延伸,各个方向放置探头均不能有效得到反射波,从而无法检测。使用全聚焦检测方法,对反射面的垂直度要求较低,对带曲率或者侧平面仍有较好的成像效果,利用3D全聚焦连续扫查,可以成像整圈吊具卡座形貌,对内裂或者平裂有较好的检出效果。

检测时将探头放置于吊具卡座上方的柱面,使其全聚焦的原理能覆盖如图中的红色区域内,加上扫查编码器,用仪器横波连续扫查模块,沿着柱面扫查一周,可以扫查出所有裂纹,因为全聚焦对缺陷的方向不明显,所有各个方向的缺陷及卡座面都可以清晰成像(如图6)。而用使用动态聚焦普通相控阵做扇形C扫查,不能对端面和非垂直于声束线的缺陷成像。

图6 缺陷成像图

检测结果如图7所示,3D连续成像可以清晰成像吊具卡座端面,且整齐平整与实物对应。若有平裂纹,那3D连续扫查成像部分会往前延伸,且不平整;若是斜向上裂纹,在3D连续扫查成像部分可以直接看出,明显突出不平成像(如图8右图),左侧3D成像图可以旋转直观观察,分析界面右侧剖面图可以看出具体方向和长度。

图7 检测结果图

图8 不平成像图

用3D全聚焦连续扫查方式检测发电机转子吊具,能有效检测出卡座延伸内裂纹,回放软件可以清晰观测裂纹走向、长度、深度等信息,并可测量三维空间内的尺寸。

2.2.2 被检测工件——固定导叶

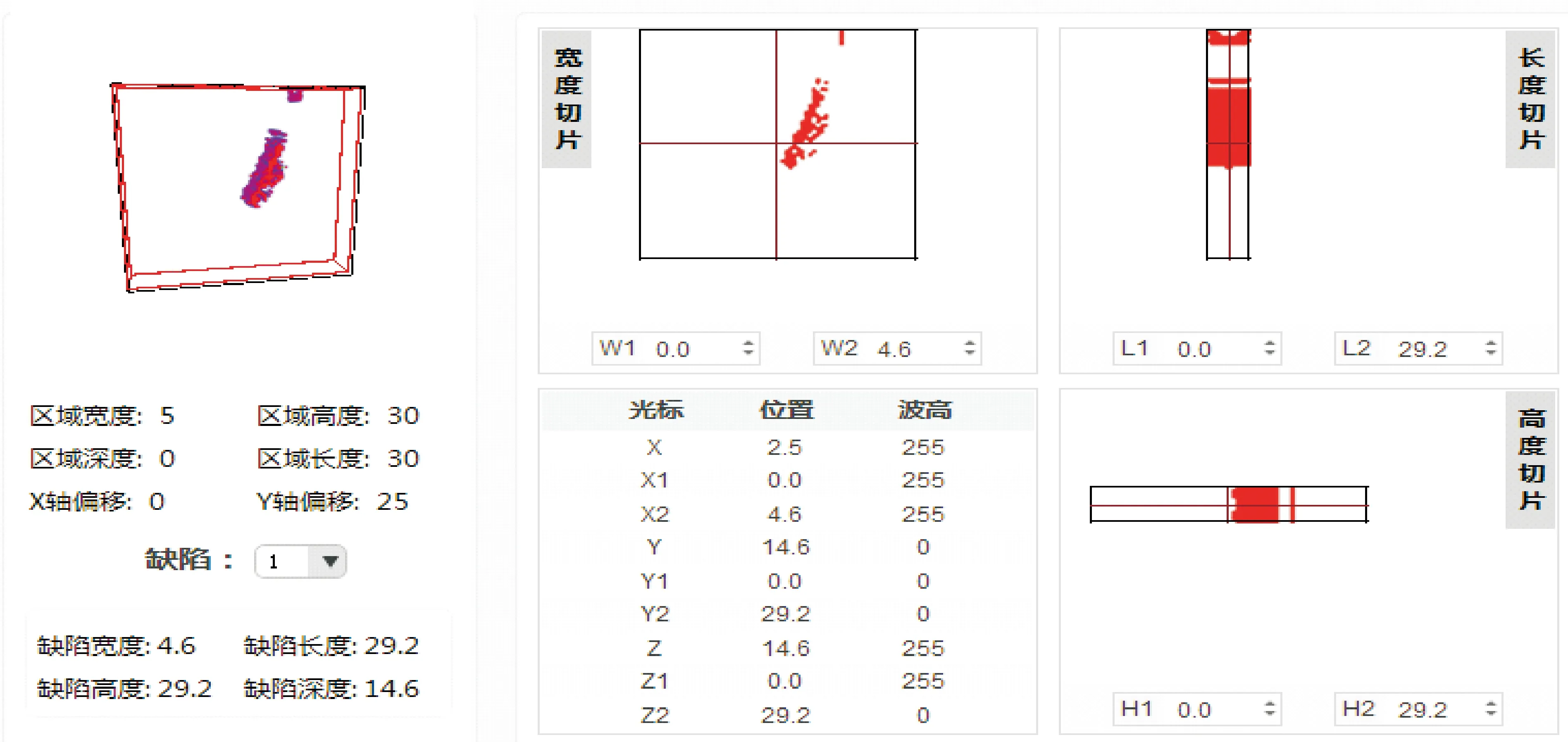

水轮机的导水部件是一个重要的引饮水部件,主要调节于水轮机过水的流量,保证转轮进口处有较为均匀的环量。在水电厂中,由于固定导叶无损检测中使用探头移动的空间受限,常规检测时需要使用不同角度的探头,利用相控阵检测进行扇形扫查可实现全覆盖检测,检测效率与可靠性大大提高。检测时将探头放置于固定导叶表面,使其全聚焦的原理能覆盖所需检测的部位,用仪器横波连续扫查模块,沿着固定导叶表面扫查,可以扫查出所有裂纹,因为全聚焦对缺陷的方向不明显,所有各个方向的缺陷及卡座面都可以清晰成像(如图9)。在电脑中进行分析可以准确判断出该裂纹的具体情况(如图10)。

图9 水轮机缺陷成像图

图10 缺陷分析图

2.2.3 被检测工件——大型螺栓

水力发电机组在运行过程中,构件之间受到很大的振动、冲击等动载荷作用,构件间的夹紧力是依靠对螺栓施加预紧力来实现的,故螺栓必须采用高强度钢制造,例如常见的水轮机底环和座环连接螺栓、顶盖和座环联接螺栓、水轮机轴和发电机轴的联轴螺栓、水轮机轴和转轮的联接螺栓、接力器和活塞杆的组合螺栓等主要高强度螺栓,而高强螺栓除了其材料强度很高之外,在施加拧紧力矩后,螺栓产生巨大而又受控制的预拉力。通过螺帽和垫片,该预拉力对被联接件也产生了同样大小的预压力。在预压力的作用下,沿被联接件表面就会产生较大的摩擦力,就可能导致螺栓产生裂纹,螺栓的根径裂纹严重影响到螺纹的使用。因此对这些螺栓的无损检测变得尤为重要,利用二维全聚焦相控阵成像扫查覆盖螺栓的螺纹区域,图像化清晰显示齿根排列,很容易判断螺纹有没有产生裂纹。本次检测为瀑布沟电站的连接螺栓(如图11)。

图11 连接螺栓图

2.2.4 被检测工件——小型螺栓

水电站中有许多小型螺栓,他们也发挥着重要作用,如常见的蜗壳人孔门连接螺栓、尾水人孔门连接螺栓、靠近水源侧第一个法兰处螺栓等。在作者团队检修工作时发现每年螺栓都会出现不同程度的损坏,若裂纹没发生在螺纹,可能不会引起注意,但在机组运行时,由于机组的振动和摆动、水流的冲击等原因,会导致螺栓直接断裂,严重影响机组的正常运行。本次试验利用全聚焦相控阵超声检测技术扫描检测,不仅对螺栓的整体结构看得更清晰明了,而且提高了检测效率,对缺陷进行了图像化显示(如图12)。

图12 小型螺栓分析图

3 该技术在电站应用的展望

3.1 焊缝检测

水电站中的钢结构、压力容器、输送管道、油罐、储罐等对接焊缝、角焊缝、TKY焊缝都可以采用该项技术进行扫查,利用L-L,T-T和L-LL,T-TT等模式对焊缝进行全覆盖,沿线扫查替代锯齿形扫查,提高检测效率及检测可靠性。

3.2 小管径管道无损检测

水电站中一些输送油气水三种管道的小管径无损检测一直是个难题,因为管道直径小、管壁薄(通常小于10 mm)、弧度大,无法用常规超声波检测,射线检测虽结果准确,但对人体伤害较大。因此作者团队使用全聚焦相控阵超声检测技术来检测薄管,用3D全聚焦扫查方式能有效检测出管道中的裂纹,回放软件可以清晰观测裂纹走向、长度、深度等信息,并可测量三维空间内的尺寸。

3.3 PE管接头检测

乙烯管道电熔接头采用相控阵全聚焦检测,可以对焊接良好、未熔焊接、夹渣(泥或沙)、过烧焊接以及冷焊进行检测,检测结果清晰明了,易于判断。乙烯管道热熔接头采用相控阵串列式扫查及扇形扫描可对接头全覆盖,各类缺陷均有较高的检出率。

3.4 复合材料相控阵C扫描检测

随着专业技术的发展,复合材料的广泛使用于水电站的设备中,以前检测均是采用单探头单点检测,检测效率低且容易漏检。采用全聚焦相控阵超声检测技术扫描检测,不仅可以提高检测效率,对常见的脱粘缺陷进行图像化显示,对缺陷面积进行评估。

由于产品设计需要,目前很多产品由复杂的结构材料焊接而成,因而焊缝的结构也相当复杂。对些产品进行超声检测时,由于其结构的复杂性,仅凭常规的超声波检测发现缺陷的难度越来越高。

3.5 大渡河流域水电站的应用展望

后续金属监督工作中该技术将以科技研发为主,如根据实际工件大小研发探头等。目前机组活动导叶、大型号螺栓通过常规超声波A扫,缺陷回波信号不明显,结果并不直观。因工件结构比较复杂,如果能采用全聚焦相控阵超声检测技术对其进行检测,可在三维空间内从各个不同空间角度采集被检测工件内部的缺陷信息,信息采集更充分,缺陷漏检率更低,尤其在奥氏体粗晶材料检测方面,空间全矩阵信息采集技术能够有效保证重构图像缺陷的真实位置及形状,便可以直观、准确地对工件内部缺陷进行探伤。对于一些大型零部件中的缺陷,为了节省测量时间还可以采用添加编码器测量的方法。随着水电厂设备的不断改进,废旧零部件的寿命评估对于检测仪器精度的要求也将不断提高,而基于全聚焦相控阵超声检测的多种优点,能够方便地为零部件再制造提供客观的检测依据,因而其必然将在未来水电厂甚至是火电厂的金属无损检测领域发挥重要作用。