油田阻垢缓蚀剂防腐性能实验评价

2021-08-05郝志莲高志荣

张 宁 张 伟 郝志莲 高志荣

(延长油田股份有限公司靖边采油厂)

石油工业领域向来以技术密集而著称,以油气田地面工程和井下管柱为代表的生产装备都离不开金属的支撑。采油工程中需要运用动力机械将地层流体采出,随后经一系列管汇和分离设备脱水、除气并分离出合规原油以外输炼化[1]。在油田生产过程中,从井下管柱接触地层流体起到地面分离设备工作结束都伴随着不同程度的腐蚀,且因不同的工序和工作状况,通常基于结构力学和设备要求选择不同钢级的材料,以胜任油气田开发项目。

油气田开发过程所涉及的地层水矿化度高、杂质含量多且伴随有害腐蚀气体等,严重腐蚀设备。油气田现场多采用涂层防腐、电化学防腐和水质药剂投加的方式来减缓设备腐蚀,确保设备安全运行[2]。而对于药剂的机理及其相关特性的研究资料过于匮乏,现场运用层面探究性较少。为此,笔者基于油田阻垢缓蚀剂防腐性能实验,对某油田两种常见阻垢缓蚀剂进行测试评价,为生产运行提供参考依据。

1 阻垢缓蚀研究现状

在油田生产过程中,最常见的沉积物类型是CaCO3垢,其次是规模较小的CaSO4垢,管道腐蚀的产物主要是铁沉积物,管道内壁上牢固沉积着混合类水垢。金属材料的防腐技术已发展多年,对于油气田抽油管道系统主要有管道材料的选择、阴极保护、添加缓蚀剂、涂层屏蔽保护和金属镀层5种腐蚀控制方法。其中,最有发展前景、也是应用最广泛的措施是选用合适的缓蚀剂[3]。

缓蚀剂(腐蚀抑制剂)主要是通过在金属管表面形成一层阻止腐蚀反应的保护膜,从而达到防腐蚀的目的。保护膜的形成主要有氧化、沉淀和吸附3种类型:氧化膜和沉淀膜都是通过化学反应形成的;吸附膜的形成包含物理过程和化学过程[4]。

阻垢剂的阻垢机理更为复杂[5]。一般认为,水垢形成的离子与溶液中的水垢之间存在动态平衡,并且水垢抑制剂可吸附在水垢形成的离子上,影响水垢形成的动态平衡。结垢是由过饱和、成核和晶体生长3个因素相互作用引起的,水垢抑制剂会对这3个因素产生影响[6]。

2 实验评价背景

油气田开发时大多需进行采出水回注,以补充地层能量且及时完成采出水的处理,从而得到连续稳定的单井产量。但是,由于低温梯度、地层水矿化度及储层岩性等因素的影响,通常油气田采出水Ca2+和其他有害离子含量高,并伴随高温和高矿化度,而且在一些酸性气田采出水中还含有二氧化碳、硫化氢及二氧化硫等有害气体。这些因素交织作用会导致地面管汇及其附属设备结垢甚至腐蚀,即使基于管道流程设计,井口、输送管道和处理设备通常会选用不同钢级的材料,缓冲罐等低压非冲击部位在大容积且缓流量的条件下,沉积物附着与结垢也在所难免,即在低压工作环境下,流程切换时“死水”区域容易发生垢下腐蚀,若不采取相应的措施最终会诱发穿孔泄漏,严重影响生产,甚至诱发安全事故[7]。因此,基于结垢机理及其腐蚀特征,在此选用油田常用阻垢缓蚀剂为化学防腐手段,预设实验进行不同的药剂含量和工作环境下的腐蚀性能评价[8],目的是形成结合现场实际的多维操作性办法,为现场工作提供参考意见。

3 实验评价过程

3.1 实验准备

根据油田实际情况,现暂时选定水体流动较慢的缓冲罐为实验模拟体,参照油田防垢剂性能评定方法,以研究所在地油田现场处理站为实验评定场所,加入9BS-PBTCA和HM101两种阻垢缓蚀剂进行采出水的碳酸钙测定,并经电化学分析和扫描电镜进行最终腐蚀产物观测。

3.1.1 电化学实验挂片

电化学测定选用常见的20#钢,制成标准φ10mm圆形挂片,并用相关设备进行化学成分测定(质量分数):C为0.18~0.24、Si为0.18~0.35、Mn为0.33~0.64、P≤0.024、S≤0.020、Cr≤0.24、Mo≤0.14、V≤0.09,其他微小含量不影响实验过程,故忽略不计[9,10]。

采用1 000#细砂纸全面打磨挂片,并用蒸馏水进行彻底清洗,然后放入烘箱中干燥3min,取出涂抹丙酮除油后用热风机吹干备用[11]。其中,需标记一面为工作面,并打钢印进行区分,平整的非工作面通过铜导线进行互为焊接相连,确保牢固可靠;采用环氧树脂全面覆盖非工作面(保留工作面裸露),确保电阻不被腐蚀[12]。

3.1.2 实验台架及观测设备

电化学实验选用实验室固有CorrTest(CS350)电化学工作站,确保仪器校验正常和输出数据可靠。实验台架由武汉科思特公司于2009年生产,采用三电极可调式供电方式,预设的电解池可以进行不同溶液的配给。工作电极载入卡槽兼容标准和异性挂片,同时还能进行一定大小的标准零部件实验测定,本实验工作电极为标准圆形挂片,调用参比电极为饱和甘汞电极,辅助电极为铂电极。选用现场含有二氧化碳的油田井采出水作为腐蚀介质,预设加热温度70℃,加热3h后进行实验抽样数据记录,待仪器稳定方可进行连续数据串记录。数据测定显示交流阻抗谱测试的自腐蚀电位扰动显示为10mV正弦波,进一步得出测试频率范围为11mHz~100kHz,随后取多段数据串进行Zsimpwin软件的模拟拟合分析。校核实验台架精度后继续实验,并逐步执行0.5mV/s测试频率下的-350~350mV电压扫描,得到初始极化曲线数据,并带入Cview平台进行拟合计算,得出标准的Tafel参数,降噪后得出标准的腐蚀电流密度与腐蚀速度的参数关系,最终汇总相应曲线,进行工程分析。腐蚀情况和腐蚀产物观察选用日立SU8010扫描电镜并附带能谱分析过程,得出污垢发展过程和相应成分变化关系。

3.2 阻垢情况测试

将9BS-PBTCA和HM101两种阻垢缓蚀剂分别载入实验台架,在其他外界因素不变的情况下展开阻垢性能实验。在油田井采出水中,参照行业标准对两种阻垢缓蚀剂进行性能评测,结果见表1。

表1 药剂阻垢性能评测结果

由表1可知,阻垢缓蚀剂浓度并不是越高越好,且现场应用过程中还需考虑经济性、人力成本等因素。其中,9BS-PBTCA型阻垢缓蚀剂的性能与浓度成反比关系,当浓度为100mg/L时获得最佳阻垢效果(87.5%的阻垢率),现场应用时可以此为参考(考虑溶液流动和搅拌时可适当调节浓度,并利用温度控制药剂的稳定性,确保功能反馈达到最优)。HM101型阻垢缓蚀剂的性能在时间规律上先是与浓度成正比关系,而后又成反比关系,其中,当浓度为200mg/L时可获得88.1%的阻垢率。

将200mL油田井采出水分类储存,以不同浓度100、200、300mg/L进行分步式加入,最终分成6份液体样品,分别进行9BS-PBTCA和HM101药剂的实验条件载入,确保数据准确的前提下开始电位极化扫描测试,得到不同浓度下的药剂当量对20#钢挂片的极化曲线(图1)。

图1 两种缓蚀剂极化曲线

由图1a可看出,随着9BS-PBTCA缓蚀剂的不断添加,该液体的自然腐蚀电位呈现逐渐正向移动趋势,当浓度增加到一定值后形态漂移幅度趋于稳定,自然腐蚀电位呈现平稳趋势,可见明显拐点;随着药剂的加入,实验台架阳极电位腐蚀电流密度呈明显降低趋势,阴极腐蚀电流密度呈不敏感变化,据此可判断9BS-PBTCA为阳极抑制缓蚀剂,工程运用过程中需保护阴极,并防止其他电化学反应的发生;当极化进行到一定程度时,阳极腐蚀电流密度会猛然增大到无添加缓蚀剂的状态,由此判定该过程中缓蚀剂失去了保护阳极的功能。

由图1b可看出,随着HM101药剂的不断加入,该液体的自然腐蚀电位先正向移动后负向移动,当浓度达到300mg/L时曲线又变为正向移动,同时测得阳极和阴极对应的腐蚀电流密度都是正向移动的,故判定该缓蚀剂为双性混合缓蚀剂,真实反应情况下能同时抑制阳极和阴极。

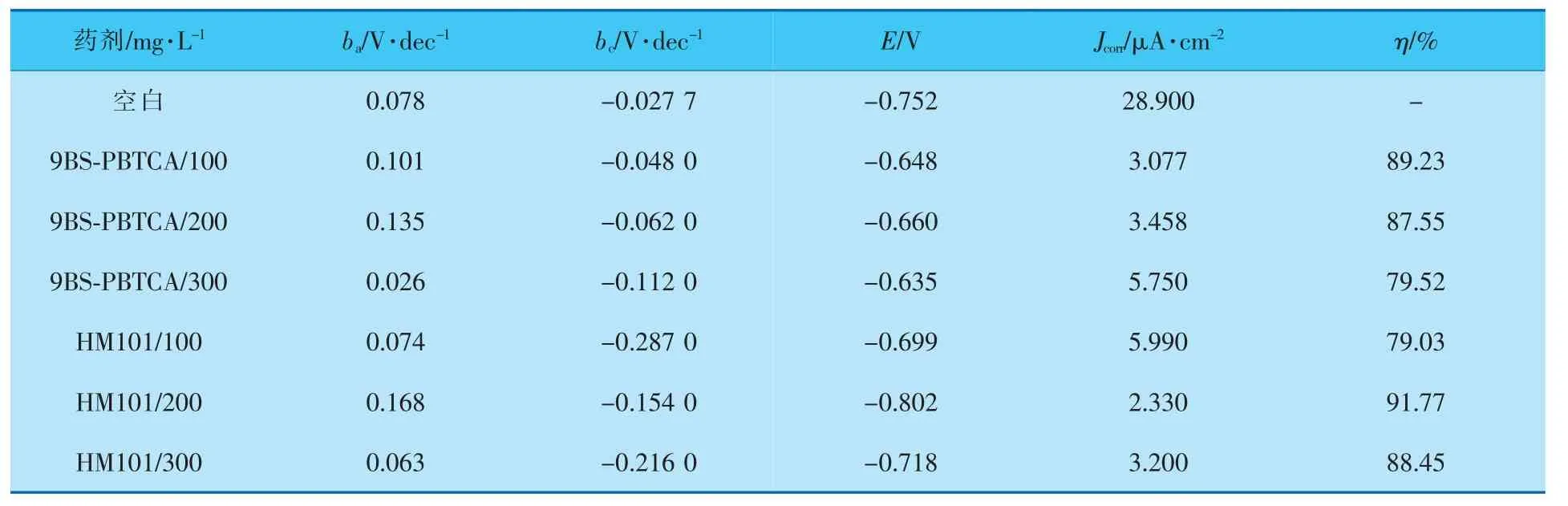

进一步分析测试数据,得出不同浓度缓蚀剂极化曲线所辖的Tafel参数,列于表2。

表2 不同浓度缓蚀剂极化曲线Tafel参数

运用表2的相关数据,根据油田防垢剂性能评定方法给出的公式进行腐蚀电流密度计算可得:模拟环境下,20#钢挂片对9BS-PBTCA药剂的常规缓蚀率在100mg/L浓度时可达89.21%,而随着反应发展和浸时延长,当加大缓蚀剂用量后缓蚀率有所下降(浓度达300mg/L时其缓蚀率为79.87%);分析HM101缓蚀剂反应规律可知,其缓蚀率呈先大后小的变化,药剂浓度为200mg/L时的缓蚀效果最好,缓蚀率可达91.77%左右,而当浓度为100mg/L时缓蚀效果较差,且经济性不好。经现场测定,药剂缓蚀率为79.02%时就会失去对工艺管汇和设备的有效保护。

3.3 交流阻抗谱测试

两种缓蚀剂溶液的交流阻抗谱测试结果如图2所示。由图2可知,70℃时不同浓度的两种缓蚀剂的容抗弧强度越大,其极化电阻成正比,耐腐蚀性能相对也越高。由图2a可知,9BS-PBTCA的容抗弧强度与药剂浓度为反比关系,浓度达到100mg/L时缓蚀效果最优,当浓度增至300mg/L时其缓蚀作用仍然显著;由图2b可知,HM101的容抗弧强度呈现先增后减的趋势,当浓度为200mg/L时其容抗弧强度达到顶峰,随着浓度增至300mg/L时容抗弧强度降低,说明HM101缓蚀剂浓度为200mg/L左右时的抗腐蚀能力最好。

图2 两种缓蚀剂溶液的交流阻抗谱测试结果

3.4 SEM形貌分析测试

将20#钢挂片分别置于不同油田井采出水中一段时间,观察结果如图3所示。直接用采出水进行浸泡后的挂片生长出方解石垢粒且垢下腐蚀严重;使用9BS-PBTCA缓蚀剂(浓度100mg/L)的挂片腐蚀情况明显好转,只生出疏散细小的自然垢;使用HM101缓蚀剂(浓度100mg/L)的挂片上有明显点蚀痕迹。通过扫描电镜进行能谱结构元素分析,垢样主要由C、O、Ca及Fe等元素组成。另外,经化学分析腐蚀产物为CaCO3和其他氧化铁产物。

图3 20#钢挂片SEM形貌图

综上所述,两种缓蚀剂都具有一定的缓蚀和阻垢作用,9BS-PBTCA的综合缓蚀效果比HM101要好。但在工程条件下,还需考虑其他药剂、温度和细菌的互为作用。

4 结论

4.1 9BS-PBTCA阻垢缓蚀剂能适应现场工作需要,其当量浓度与阻垢性能总体实验测定为反比关系,当浓度为100mg/L时阻垢率可达87.5%;HM101阻垢缓蚀剂的当量浓度与缓蚀效果成正比关系,当浓度为200mg/L时阻垢率可达88.1%。

4.2 9BS-PBTCA缓蚀剂具有抑制阳极极化的作用,需要明确相关机理,避免在与其他药剂混合使用时互为干扰诱发失效;HM101阻垢缓蚀剂具有混合缓蚀的功能,能同时保护电极的阴、阳极。

4.3 9BS-PBTCA药剂浓度为100mg/L时的常规缓蚀率可达89.21%,而随着反应发展和浸时延长,当加大缓蚀药剂用量后缓蚀率有所下降,浓度300mg/L时的缓蚀率为79.87%。

4.4 HM101药剂缓蚀效果呈现先强后弱的关系,其中药剂浓度200mg/L时的缓蚀效果最好,评定最优缓蚀率为91.77%左右;浓度100mg/L时的缓蚀效果较差,且经济性不好;缓蚀率为79.02%的缓蚀剂不能有效保护现场工艺管汇和设备。

4.5 SEM形貌分析测试结果表明,应用9BSPBTCA和HM101阻垢缓蚀剂后,挂片结垢情况明显减轻(加入HM101的挂片上可见明显点蚀痕迹),而在工程条件下需考虑其他药剂、温度和细菌的互为作用。