毛细管型微通道冷凝器流程布置及管路分布优化

2021-08-05伟马雷陈昊宇王

林 伟马 雷陈昊宇王 辉

(1.无锡职业技术学院控制技术学院;2.常州大学机械工程学院)

微通道换热器的工程背景来源于20世纪80年代高密度电子器件的冷却和20世纪90年代出现的微电子机械系统的传热问题[1]。它不仅可以强化管内传热,而且可以提高管道的耐压能力[2]。因此,国内外许多学者对微通道换热器用作冷凝器进行各方面的研究[3]。

所谓微通道换热器,较为通行、直观的定义是水力直径小于1mm的换热器[4,5]。微通道换热器可选用的材料有:聚甲基丙烯酸甲酯、镍、铜、不锈钢、陶瓷、硅、Si3N4及铝等[6]。最传统的微通道换热器是平行流式微通道换热器,主要由隔板、矩形管道、翅片及集流管等组成,随后逐渐出现了毛细管型、不锈钢型等多种形式的微通道换热器[7]。根据集流管处是否分段可分为单元式和多元式。单元微通道冷凝器只有一个流程,多元微通道冷凝器分为多个流程,每个流程所包含的管数不同,效果也有差异[8]。因此笔者基于控制变量法原则分别从微通道冷凝器的流程布置和管路分布两方面进行研究,寻求冷凝器最佳制冷方案。

1 主要元器件的选型及实验方法

1.1 风冷空调系统的原理

如图1所示,风冷空调系统由冷凝器、蒸发器、压缩机、膨胀阀、低压开关、内循环风机及外循环风机等元器件组成。其制冷原理是:制冷剂在压缩机中被压缩成高温高压的过热蒸气,进入风冷式冷凝器(文中为毛细管型微通道冷凝器)中冷却。经过冷却,制冷剂由高温高压过热蒸气冷凝为低温高压的液体。这种经过冷却后的制冷剂液体进入毛细管或膨胀阀等节流装置中进行节流和减压,然后进入蒸发器。蒸发器中的制冷剂先是气、液共存,后变为饱和蒸气,最后变为低压过热蒸气。气化后的制冷剂蒸气返回压缩机中,如此周而复始进行循环。

图1 风冷空调系统的组成示意图

冷凝器和蒸发器可统称为换热器,只是在制冷过程中作用不同。冷凝器中的制冷剂蒸汽冷凝散热,通过外循环风机将热量送出室外,而蒸发器中的制冷剂液体蒸发吸热对空气进行冷却,通过内循环风机将冷量送入室内。

1.2 风冷空调系统主要元器件的选型

笔者主要研究风冷空调系统中的毛细管型微通道冷凝器,其材料为铜,由集流管、毛细管(外径0.70mm、内径0.33mm)、隔板及加强筋等组成。在实验过程中,除毛细管型微通道冷凝器之外,其余设备的元器件保持不变,依据以下选型组装风冷空调系统:

压缩机 谷轮压缩机ZR28 K3E-PFJ

膨胀阀 丹佛斯TEN2-04

内循环风机 施乐百RH25V-2EP.WD.1R,风量1 220m3/h、200Pa

外循环风机 EBM S2E300-AP02-30,风量2 550m3/h、120Pa

制冷剂 R134a

充注量 1 200g

1.3 实验步骤

具体实验步骤如下:

a.按照实验原理搭好实验箱(图2)。风冷空调通过送、回风道与负载箱连接,风道、负载箱做保温处理(包裹好保温棉)。在蒸发器进出风口安装温度传感器,在冷凝器进出口安装压力传感器,以便记录。

图2 实验箱结构示意图

b.将实验箱内部环境温度升高至35℃,确保空调设备实验环境温度一致。利用调压器将负载箱内部的加热器调节发热功率为4kW。

c.开启空调设备,待运行稳定后(蒸发器进出风温度基本稳定),分别记录蒸发器进、出风温度T2与T1(每隔5~10min记录一组数据,共计5组)。同时,采用风速仪测量出风口风速V,并记录数据。

d.整理数据,计算空调设备的制冷量Q(Q=cρV(T2-T1),其中c为空气比热容,ρ为空气密度),最后的统计数据取5组数据的平均值。

在之后的实验中,保持其余元器件不变,将不同的流程布置和管路分布的毛细管型微通道冷凝器安装到空调设备上再按上述方法测试和记录数据。

2不同流程布置的影响

在本实验中,通过制冷系统的初步计算和以往的实验经验,需要保证毛细管型微通道冷凝器的总层数为227层不变,层与层之间中心间距为2mm,每层4根毛细管,管与管之间中心间距为2mm,单根长度480mm,并且为保证换热量充足,需3台相同布置的毛细管型微通道冷凝器并联工作。

基于上述条件,对毛细管型微通道冷凝器的流程进行重新布置,布置的原则是尽量保证相邻两流程的压力降接近。流程数量越多,相同的冷凝剂流过的流程越多,传热系数和换热量随之升高,但同时也会带来更大的压力损失。

按金字塔的模式布置毛细管型微通道冷凝器的流程,具体见表1。

表1 流程布置

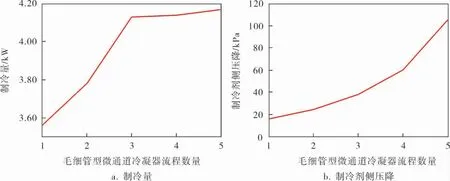

图3a、b分别表示了采用5种流程毛细管型微通道冷凝器时空调系统的制冷量和制冷剂侧压降的变化情况。从图3a可知,流程数量由1到3变化时,风冷空调系统的制冷量由3.36kW迅速增加到4.13kW,流程数量由3到5变化时,风冷空调系统的制冷量由4.13kW上升到4.17kW,但上升的幅度十分微小。说明通过增加毛细管型微通道的流程数量,延长单位制冷剂的散热时间,增大换热系数,可在一定程度上提升系统的制冷量。但是过多的流程却没能产生太大作用,这是因为随着流程数量的增加,制冷剂侧压降也迅速增加(图3b)。因此,选择较为合理而有效的流程数对毛细管型冷凝器和整个系统的制冷性能优化有着十分重要的意义。

图3 制冷量和制冷剂侧压降随流程数量的变化

综合考虑制冷量和制冷剂侧压降,本实验中选择三流程的毛细管型微通道冷凝器(图4)最合理。

图4 三流程毛细管型微通道冷凝器示意图

3 不同管路分布的影响

基于流程布置实验选定三流程的毛细管型微通道冷凝器,同时保证管路的总层数227层不变。通过改变每个流程的管路层数,来比较相同流程数量、不同管路分布的毛细管型微通道冷凝器对空调设备的制冷量和制冷剂侧压降的影响。

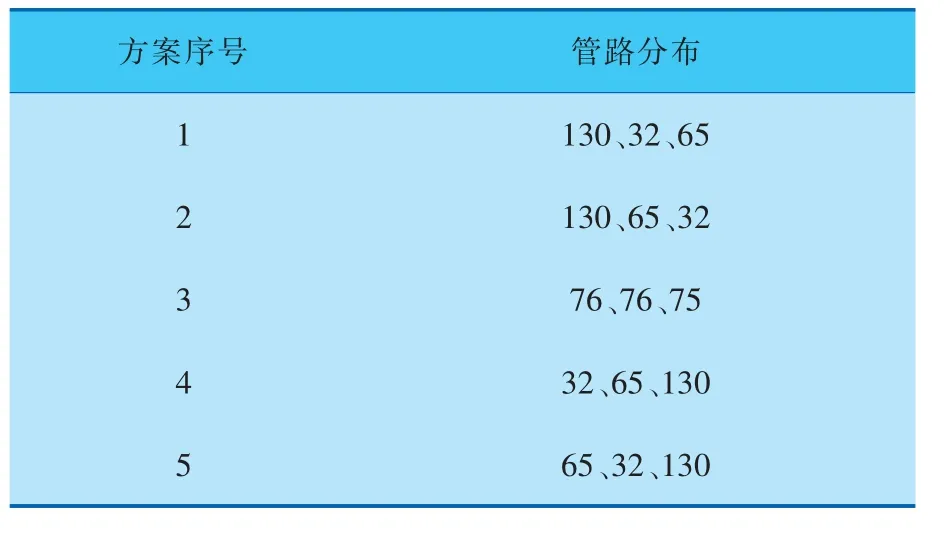

本实验中,将227层管路分为表2所示的几个管路分布方案进行实验。

表2 管路分布

其中,方案4、5的管路分布与方案2、1的相反,因此只需将方案2和1毛细管型微通道冷凝器旋转180°即可。

通过实验数据统计,得到各个方案下的制冷量和制冷剂侧压降如图5所示。因为各方案的管路分布不同,所以冷凝器中的过热区、两相区和过冷区的长度也不同,导致了制冷量和制冷剂侧压降的变化。

结合图5a、b可以看出,5种方案制冷量的波动幅度相对较小,其中方案2的换热能力最强。相比于制冷量,5种方案的压降变化幅度较大。其中方案2(金字塔型)的压降最小,其次是方案3,接着是方案1、5,而方案4的压降最大。因此,综合考虑制冷量和制冷剂侧压降,本实验中方案2最优,即金字塔型管路分布(130、65、32)。

图5 不同管路分布方案中制冷量和制冷剂侧压降的变化

4 结论

4.1 在管路总数和长度不变的情况下,随着流程数量增加,制冷量会出现不同程度的增大,但同时制冷剂侧压降也会增大。因此,综合两方面的因素,实验中所用的毛细管型微通道冷凝器采用三流程布置为最优。

4.2 在保证三流程布置、管路总数和长度不变的情况下,改变每个流程的管路数量。通过实验所得数据对比,各方案制冷量变化不大,但制冷剂侧压降的变化比较大,所以综合考虑,选择方案2也就是金字塔型管路分布(130、65、32)。