浅谈异步电动机的检修记录及修复方案

2021-08-05王小闯

王小闯

(宁波富德能源有限公司电气中心,浙江 宁波315200)

1 电机损坏情况及原因分析

1.1 电机损坏部位描述

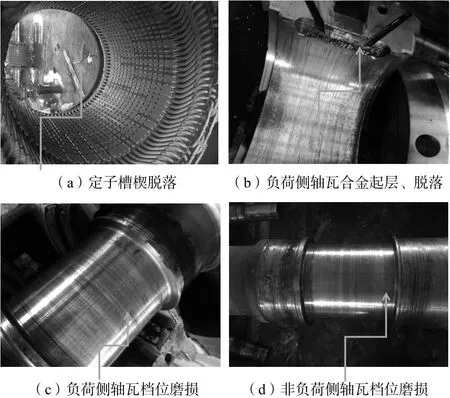

电机损坏部位描述如图1所示。

图1 电机损坏部位

1.2 损坏部位损坏原因分析

定子槽楔大面积脱落原因如下:①电机温升变化导致槽楔发生物理变化,热胀冷缩导致开裂松动;②电机绝缘老化,绝缘油漆开裂,槽楔磨损松动、脱落;③电机运行、磁场振动,引起槽楔松动、脱落。

电机在运行情况下,槽楔上有交变的主磁通和漏磁通过,在交变磁通的作用下,槽楔会受到双倍工频的电磁力作用,此拉力的大小主要取决于槽楔材料的磁导率。如果槽楔在槽内安装质量不良,存在一定程度的松动,那么在交变磁力作用下,会在槽内以双倍工频频率振动,使定子铁心硅钢片和槽楔的楔面不断地互相摩擦、磨损。长时间运行,导致槽楔松动直至脱落,脱落的槽楔一般会被摩擦粉碎,如图2所示。

图2 脱落的槽楔摩擦变为粉尘

轴瓦合金起层、脱落原因如下:①润滑油脂变化。电机运行油膜形成较差,转轴与轴瓦接触面摩擦引起轴瓦合金起层、脱落。②设备与电机同心度(同轴度)变化。电机运行颈项载荷过大,造成电机运行时轴瓦刮擦、轴瓦合金接触面起层、脱落。③轴瓦游隙变化。电机运行时转子受电磁拉力影响摆度增大,转子转轴与轴瓦发生单边(单点)摩擦,使轴瓦合金接触面起层、脱落。

轴瓦档位磨损原因如下:①轴瓦合金层脱落堆积,长时间运行导致轴瓦档位磨损,光洁度不达标;②润滑油中有杂质存在,循环变化导致轴瓦档位磨损,光洁度不达标;③轴瓦与转轴轴瓦档位受损,系机械连锁反应,长时间运行故障点会持续恶化;④转轴轴瓦档位光洁度是影响电机运行油膜形成的关键因素之一。综合分析结果:电机如继续运行下去,出现轴瓦抱轴、定转子扫膛的风险巨大。

2 与电机维修厂家制定的维修方案

针对目前电机损坏情况,与电机维修厂家共同制定详细的维修方案如下:①更换脱落的槽楔。测绘槽楔原有尺寸、角度、下料,槽内垫条填充镶入新品槽楔。新品槽楔更换完工后,敲击槽楔检测,对垫条填充不实的进行二次填充。电机进烘房预热,自然冷却后VPI真空浸漆。②修复轴瓦。对已损坏的轴瓦,返轴瓦厂家采取离心浇铸的方式修复,对运行磨损较轻的轴瓦,精磨刮研修复,并下刻油路。轴瓦刮研后进行轴瓦游隙检测。③轴瓦档位精磨修复。校调转子上车床同心度,并修复转轴中心孔。校调上磨床,转轴跳动量小于±0.02 mm时精磨。④定子铁芯粘连修复。由于定子铁芯齿部磁通量较大,极易产生涡流,导致电机运行定子温升偏高。将脱落的槽楔清理干净,并将铁芯粘连处槽楔取出,将铁芯齿部粘连部位分片处理,并做定子铁芯涡流试验。整体温升偏差控制在10℃以内为宜。⑤电机维修后出具电机试验相关报告。

3 浅谈电机现场使用整改方向

对上述电机进行细致分析,并查阅前期电机维修内容及损坏情况,在特定工况条件下使用电机,易损部件都有共同特征。整理资料并研究后提出若干整改意见,希望对日后改善电机使用情况有所帮助。建议如下。

3.1 定期对润滑油进行抽样化验,检测循环油路系统,清洗循环过滤系统

固定润滑用油计划检测周期为3个月,检测项目如下:①现场利用玻璃容器进行直观判断,看润滑油内是否存在合金颗粒及其他杂质;②对润滑油进行取样化验分析;③对电机轴瓦座储油室底部进行检测,清理沉淀垃圾;④抽检发现储油室底部垃圾残留时,更换润滑油,并清理储油室;⑤抽检发现储油室部合金颗粒残留较多时,打开电机轴瓦进行检测、现场研磨、修复,生产允许时下线进行整体检测;⑥检测合格时记录备案,定期比较各项变化值及变化曲线。

循环油润滑系统计划检测周期为4个月,检测项目如下:①常规检测参考上文;②每4个月清理一次循环润滑油过滤系统,并对内部残留成分做详细记录备案;③每周巡检时通过输油管线观察油窗(或电机储油室油窗),观察润滑油泡沫量,泡沫明显增多时,及时取样分析。

3.2 检测定子大面积槽楔脱落现场的建议及预防措施

对同型号(或同类装置)电机进行温升监控:同批次、同型号电机中,为温升偏高的电机建立温升曲线,对曲线持续增高及温升居高不下的电机,进行定期抽检(抽芯检测),预防槽楔受温升影响而脱落,并建立检修记录备案,进行二次数据比对。电机噪声监测:①日常巡检。用听诊器监听电机内腔、监听噪声变化,出现明显刮擦声时及时上报,并排查原因,拟定处理方案。②用多功能声级计监测噪声变化值。计划每月监测一次,并做详细记录备案,周期性比对数据变化。③必要时,对噪声超标的电机做空载试验。当电磁噪声减小、刮擦声明显时,进行抽芯检测。

3.3 消除现场工况对电机轴瓦的影响(减少隐患)

对轴瓦温升较高的电机进行定期检测。周期性对电机联结同心度进行校对复核,计划6个月一次:①排除因基础变化引起同心度偏差较大;②电机振动超标对轴瓦的影响;③同心度变化引起电机运行颈项载荷过大。

3.4 对运行工况较差、不能及时被检修的电机进行现场频谱分析

上述参考建议,虽不能杜绝电机因工况、使用等造成的损坏,但却可以减少非计划外因电机损坏造成的损失,希望对维护人员的工作有一定的帮助。