浅谈航天型号产品质量管理与体系建设的融合

2021-08-05梁宏涂步华董德平中国科学院上海技术物理研究所

梁宏、涂步华、董德平 /中国科学院上海技术物理研究所

近年来,航天型号产品研制和发射任务非常繁重,为确保航天产品稳妥可靠、万无一失,有效进行航天型号质量管理显得尤为重要。为此,“三类关键特性”“精细化质量管理”“风险分析与控制”等一系列管理要求相继产生。

2017 年7 月1 日,《GJB9001C—2017 质量管理体系要求》标准正式实施,航天型号产品研制单位陆续按照GJB9001C 标准要求对其质量管理体系进行换版并运行。

将航天型号产品质量管理要求与质量管理体系要求相互融合,在航天型号产品研制的各个阶段,从人、机、料、法、环、测等各个环节进行质量策划及过程控制,可以达到事半功倍的效果。笔者以几个典型质量控制环节为例,介绍了航天型号产品研制单位将航天型号产品质量管理要求与质量管理体系要求有效融合的具体实践,使得航天产品质量得到了有效保障,为型号研制工作的顺利进行和各项任务的圆满完成奠定了坚实的基础。

一、航天型号产品质量管理要求不断深化,与质量管理体系要求逐渐融合

1.关键件(特性)、重要件(特性)与“三类关键特性”的融合

GJB9001C—2017 标准8.3.5e)条款要求按照GJB909 要求,对关键件(特性)、重要件(特性)进行标识及控制;GJB 190—1986《特性分类》及QJ892A—2012《航天产品特性分类和管理要求》中也对关键件(特性)、重要件(特性)的定义及控制措施提出了明确要求。

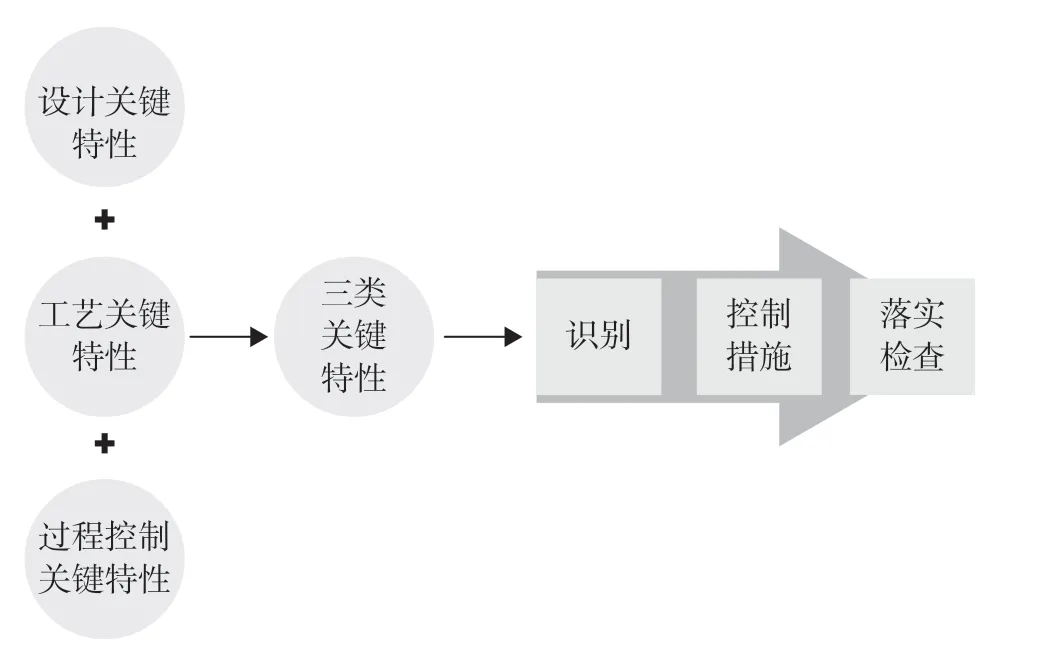

航天型号产品质量管理要求的“三类关键特性”指设计关键特性、工艺关键特性和过程控制关键特性,将GJB9001C 标准中要求的关键特性管理按照航天型号产品的研制阶段进行进一步细化,并且在单机和组部件层面分别对三类关键特性进行识别、控制与落实检查,在对产品实现全过程进行周密策划的基础上落实三类关键特性的识别和控制。三类关键特性的控制流程如图1 所示。

图1 三类关键特性控制流程图

针对三类关键特性这一航天产品质量管理要求,笔者按照其识别准则和逐级分解的要求,识别出本产品和主要部(组)件需在设计过程中重点加以关注和验证的关键技术指标,以及需在产品工艺设计过程中重点加以确定和验证的关键工艺控制环节。在型号产品研制过程中,依据设计、工艺、测试、检验等技术文件规定,量化控制并具体落实过程控制关键特性,形成符合控制要求的记录证据,质量管理人员对三类关键特性控制措施落实情况进行跟踪检查,使三类关键特性逐步落实到质量管理体系的日常运行过程中,取得了良好的效果。

2.质量信息与“两张表”的融合

GJB9001C—2017 标准7.6 条款对产品和服务的质量信息管理做出相关要求,包括确定质量信息需求,建立相应的质量信息管理制度,对质量信息的收集、传递、处理、贮存和应用全过程进行管理,同时还应满足相关法律法规及顾客的需求。

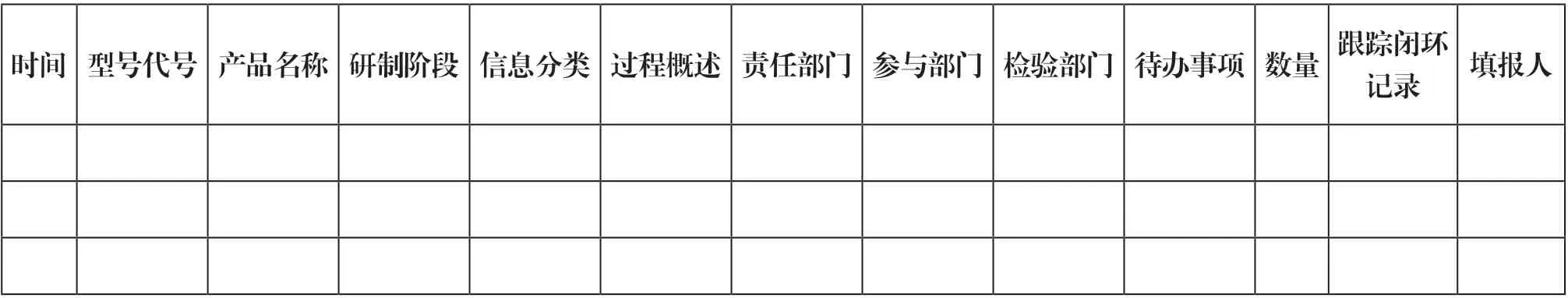

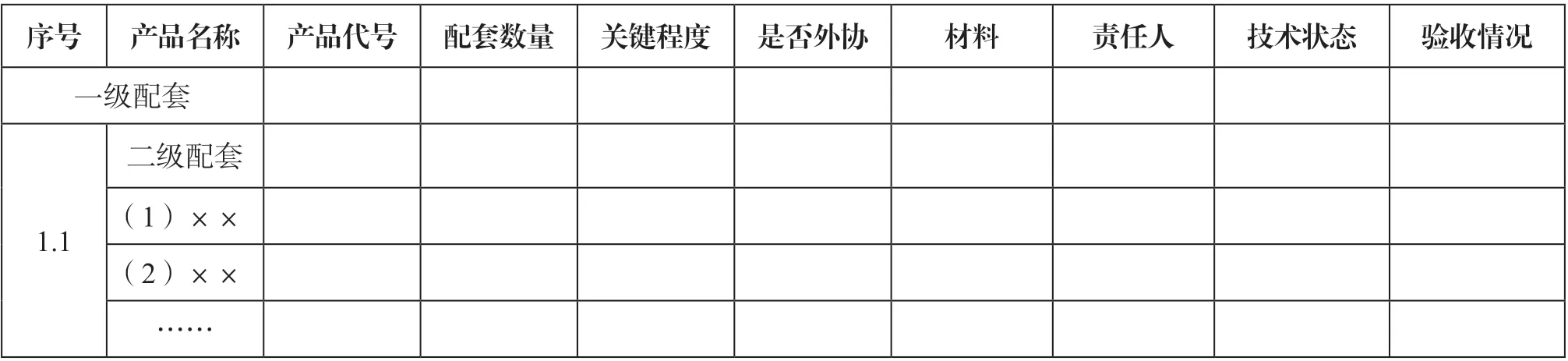

“两张表”作为一种型号产品管理方法,指型号产品过程表(见表1)和型号产品配套表(见表2)。型号产品过程表按照产品实现过程记录产品设计、生产、试验、交付等所有生命周期内的过程,并使用过程方法对每一个产品实现过程按“输入—活动—输出”展开,明确各过程的责任部门和责任人,对各过程的符合性和完整性进行判定并记录。型号产品配套表将产品的所有配套组部件分级展开,记录各组部件的研制进展、配套数量、验收情况等信息,并将模样、初样、正样不同阶段的产品配套信息同时体现在该表上,便于掌握产品技术状态变化情况。

表1 型号产品过程表

表2 型号产品配套表

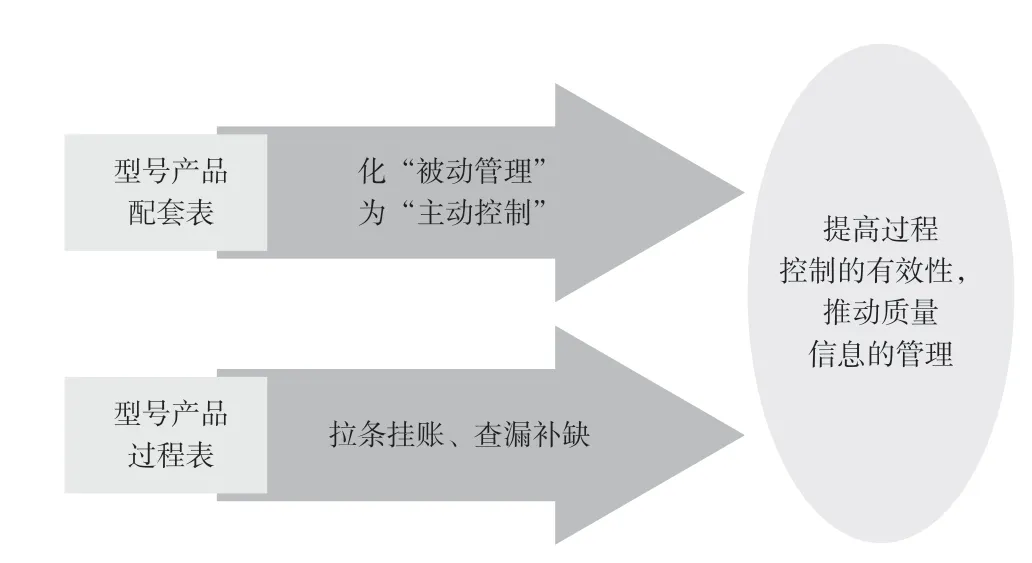

“两张表”是质量信息的有效来源,为质量信息的收集、传递、处理、贮存和应用提供数据支撑。“两张表”可以使产品过程控制情况、当前研制进展情况一目了然,对欠缺项目“拉条挂账”,如某项质量问题还未解决,某项待办事项尚未闭环,某个外协件还未验收等。将“两张表”及时传递至所有相关人员,使每个人都清楚了解自己的“欠账”所在,有针对性地查缺补漏,明显提高了型号产品过程控制的有效性和质量信息管理的效率,如图2所示。

图2 “两张表”的管理作用

3.“基于风险的思维”与风险分析及控制的融合

在GJB9001C—2017 标准中,“基于风险的思维”贯穿全篇,如6.1 条款要求在策划质量管理体系时需确定应对风险和机遇的措施;8.1j)条款要求在产品运行策划时制订风险管理计划,对技术、进度、经费等各类可能影响产品和服务质量的风险进行分析评估;8.3.5i)条款要求产品的设计和开发输出需形成风险分析报告(含风险控制措施);9.3.2 条款要求管理评审输入需包括应对风险和机遇所采取措施的有效性,上述条款都体现了基于风险的思维。

近几年,航天型号产品相继提出了“航天型号精细化管理要求”“航天型号量化控制要求”“宇航型号技术风险分析与控制要求”等,均对风险的识别、分析与控制提出了具体要求,以提升型号产品风险防范和管理水平。

在具体的型号产品质量管理工作中,基于风险的思维体现在每一个产品实现过程中。例如,在型号产品研制各阶段,根据产品基线开展“十新”(新技术、新材料、新工艺、新状态、新环境、新单位、新岗位、新人员、新设备、新流程)分析,识别出技术风险点和关键环节,制定相应的控制措施,达到防范风险的目的;在大型试验前制定详细可操作的故障预案,通过头脑风暴对所有可能的风险制定应对措施。笔者参与的某型号所有大型试验均一次顺利通过,其中基于风险的思维发挥了不可替代的作用。

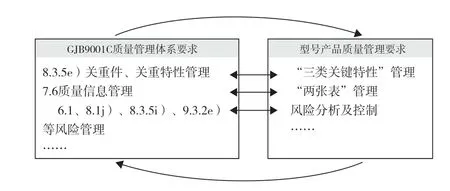

以上几个控制环节中质量管理体系要求与型号产品质量管理要求的相互融合关系如图3 所示。

图3 质量管理体系与型号产品质量管理要求的融合关系

二、持续改进质量管理体系,指导型号产品质量管理

1.质量管理体系文件持续本地化

对多数技术人员而言,质量管理体系语句不易理解,需尽可能地本地化,将其翻译成与实际工作相关的语言或操作性较强的表单,从机械的“做”标准转变为自觉的“用”标准。例如,针对GJB9001C—2017标准中9.1 监视、测量、分析和评价的要求,确定出型号产品研制过程中一系列的监视和测量项目(设计文件完整性、待办事项解决率、一次检验合格率等),并将监视和测量项目、方法、判定准则、监视和测量结果、采取的措施、责任部门或责任人等信息以表格的形式体现在质量管理体系文件中,通过质量管理体系的有效运行为型号产品的质量管理提供基础保障。

2.质量管理体系的有效性不断提升

质量管理体系的有效性不断提升是永恒的追求,只有有效的质量管理体系才能指导型号产品的质量管理,并取得预期的效果。提高质量管理体系运行的有效性是一个长期、持续的过程,可以通过内部审核、管理评审等手段,结合型号产品研制过程中体系运行的实际情况,发现改进机会,完善体系文件,进而更加有效地指导型号产品质量管理,不断提高顾客和其他相关方的满意程度。有效的质量管理体系已成为航天型号产品质量保证的重要基础。

上海技术物理研究所长期重视质量管理体系有效性的自我持续提高,对型号任务的顺利研制及交付起到了重要作用,近年来发射的“风云”四号气象卫星红外载荷、量子卫星通信设备等多项产品均在轨正常运行,表现优异。

航天型号产品追求的是“一次成功、万无一失”,其质量管理要求不断提升和细化;质量管理体系是型号产品质量管理的有效工具,是单位综合实力的体现;质量改进是持续的、永恒的,需要不断探索和尝试型号产品质量管理与体系建设的融合模式、方法和深度,持续开展面向产品和过程的PDCA(策划—执行—检查—改进)活动,形成不断相互促进的良性循环。▲