基于ANSYS的起重机结构设计优化

2021-08-04李聪张亚鹏连冬晓

李聪 张亚鹏 连冬晓

摘 要:在随车起重机的前期设计论证阶段,需进行详细的结构设计及强度校核计算,结构设计包括整机外形的布置、技战术指标的实现及三维模型的建立等方面,在初步确定三维模型结构后,可对整体结构进行有限元分析计算,加入强度及刚度有限元计算后,可有效模拟实际工作状况中部件的受力状况,从而对危险受力点及截面进行预判,根据分析结果對结构进行改变并重新分析直至受力状况优化,从而能对结构优化及实际生产起到有效的指导作用。正确的有限元分析常常会有效的提高产品质量,以致减小实际生产的成本,对于从设计到生产都能起到极大的促进作用。

关键词:随车起重机 三维模型 有限元分析 结构优化

Study on the Performance of Lithium-ion Battery in Electric Vehicle during Cycling Test

Li Cong Zhang Yapeng Lian dongXiao

Abstract:In the preliminary design demonstration stage of the truck-mounted crane, detailed structural design and strength check calculations are required. The structural design includes the layout of the overall machine shape, the realization of technical and tactical indicators, and the establishment of three-dimensional models. The three-dimensional model structure is initially determined After that, finite element analysis and calculation of the overall structure can be carried out. After adding the finite element calculation of strength and stiffness, it can effectively simulate the force status of the components in actual working conditions, so as to predict the dangerous force points and cross-sections. According to the analysis results The structure is changed and re-analyzed until the stress condition is optimized, which can effectively guide the structure optimization and actual production. Correct finite element analysis can often effectively improve product quality, so as to reduce the actual production cost, which can greatly promote the process from design to production.

Key words:Truck mounted crane, 3D model, Finite element analysis,Structure optimization

1 引言

随车起重机是指安装在汽车底盘上,在一定范围内垂直提升和水平搬运重物的起重机械,又称随车吊,属于物料搬运机械,是众多起重运输机械中的一个分支。[1]对于随车起重机而言,其主要受力部件为底座、立柱、动臂、吊臂等,本文中主要以立柱及动臂为例介绍静态结构受力分析对结构进行优化的方法,此方法同样适用于机械行业的其他领域。

ANSYS Workbench的分析过程一般包括三部分:前处理模块、分析计算模块、后处理模块。前处理模块主要由模型建立和网格划分组成;分析计算模块包括边界条件的设置、载荷的添加及求解等;后处理模块是有限元分析最重要的环节,它会对计算结果进行详细分析,从而得到结构的响应状态。

2 立柱实例分析

2.1 立柱铰接点的受力计算

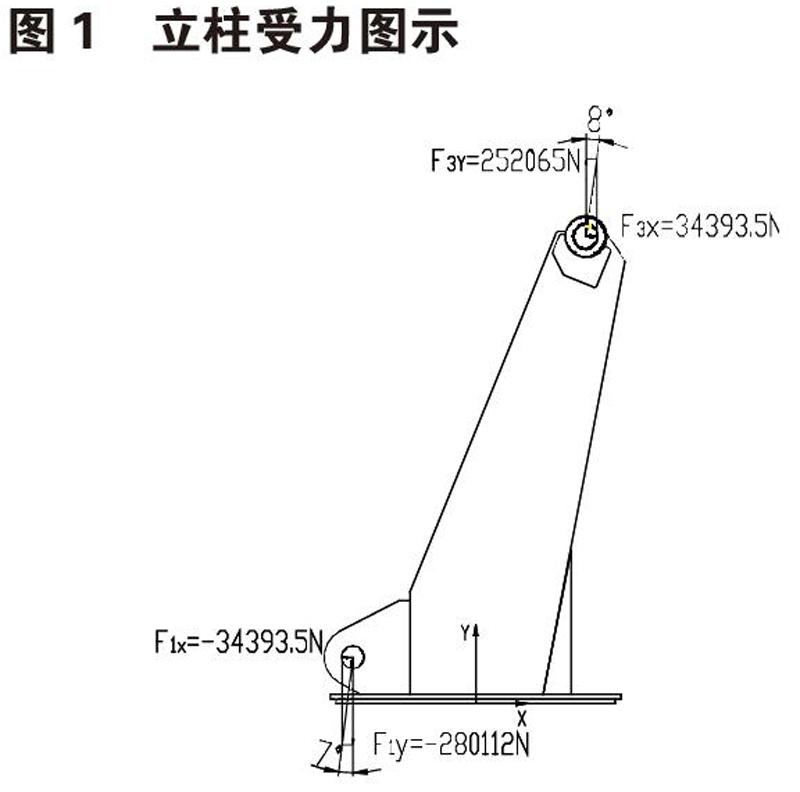

立柱是起重机中的重要连接部件,下部整体焊接于回转支承或底座上,上部连接动臂或吊臂,且一般变幅油缸一端铰接点连接于其上,其主要受力点即为与动臂和变幅油缸连接的铰接点,经计算,受力示意图如下图1所示:

2.2 三维模型的建立及网格划分

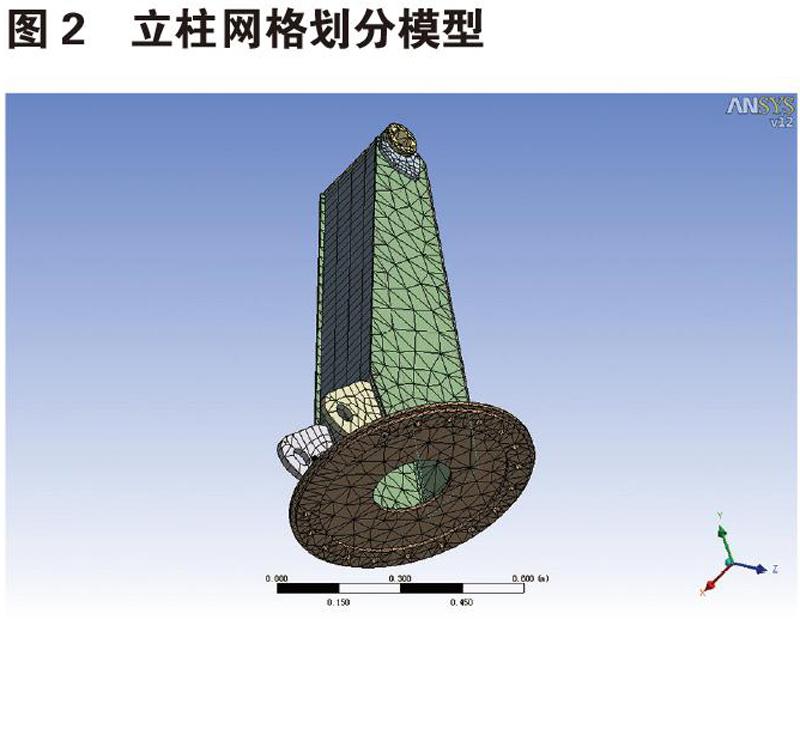

用Pro/E按使用要求实体建模后,需转为中间格式文件导入到ANSYS环境下,并对实体各零件定义单元类型和材料属性,这对尽可能的模拟实际工况有巨大的影响。如对于模型较为复杂的情况,需先对模型进行简化后,并分别定义各部分的单元类型以完成网格划分,也可采用智能自由网格划分的方式进行划分,有限元模型如下图2所示,单元节点之间相互连接,且结构具有相互连续性,在具有倒角部位网格较密,而其他规则部分则较疏松。

在完成上述工作后,需进行载荷施加及边界条件的设置,在立柱下端连接处添加固定约束,在两铰接点处分别添加如二维图示的力载荷。完成设置后即可进行求解。

2.3 求解分析

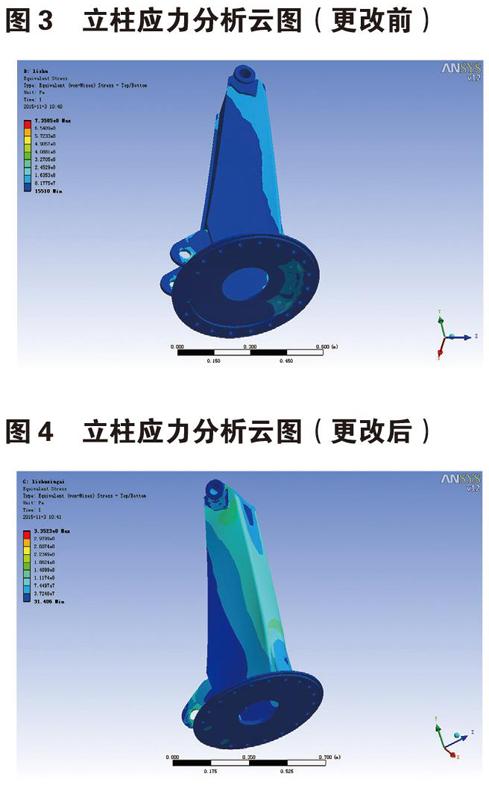

在workbench求解框下,插入求解应力、应变及变形分析选项,进行求解计算,可得出下图3所示的应力分析云图。

从下图中可以看出,最大应力值为735MPa,位于立柱下方的台阶面处,此受力状况显然已大于普通材料的屈服极限,故需要对立柱结构进行优化。容易想象,在应力值大的地方可能是由于外形结构的突变及钢板的厚度影响的,所以,在取消立柱底部台阶面使其成为整体与底座连接后,受力分析云图如下图4所示。

显然,经过上述结构的更改后,应力分布状况极大的改善,最大应力值变为335 MPa,假设选用700MPa高强板,安全系数为700÷335=2.1>1.5,即可强度满足《起重机设计规范》相关要求。

在得出应力分析的同时,可以查看受力部件的应变即位移变化情况,立柱位移云图如下图5所示:

3 吊臂实例分析

吊臂作为起重机设计中的关键部件,需要进行详细的分析及计算,尤其是伸缩臂对整体性能的影响,通过对吊臂三维模型的简化,主要是对一些标准件及螺纹孔的简要画法可较大的改善网格划分的质量,提高分析质量及速度。

某项目吊臂受力分析示意图如下图6示:

如下图所示,在吊臂下方铰接点施加固定约束,并对部件的材料及单元类型进行定义后,在吊钩受力点及变幅油缸支撑点施加如图所示的作用力,在吊臂中部施加吊臂自身的重力。在自由劃分网格后,可得出图7所示的应力云图及图8所示的位移变形云图。

由上图可知,伸缩臂应力集中点在吊臂头板与吊臂连接处,吊臂整体应力值位于166-250MPa之间,可满足强度要求;而吊臂端部最大变形量为35mm,刚度也满足相关要求。

4 结语

从以上论述可以看出,利用ANSYS Workbench有限元软件可以有效地模拟起重机在综合力及力矩载荷作用下的应力应变状况,并根据求解的结果分析出结构修改的方向,从而促进总体结构的优化。

本文对静态有限元受力分析的方向提出思路,如要综合反映或模拟起重机的工况性能,还应加入动力学分析和模态分析、热固耦合分析等多方面,是一个综合性的课题。动力学分析可以预判吊臂以及各运动部件在运动过程中的速度及加速度曲线,从而与实际情况对比;模态分析可以得出系统的一阶或高阶系统固有频率,以分析系统的振动特性;热固耦合分析可以真实模拟液压系统工作状况及温升对系统的影响,以对结构做出调整。

在改良后的起重机设计中,应该根据实际受力状况更加真实的将力、力矩及其他边界条件施加于有限元分析计算中,从而得出更科学合理的结论,才能更为高效的促进设计和生产实际。

参考文献:

[1]张质文.起重机设计手册[M].中国铁道出版社,1997.

[2]张洪信.有限元基础理论与ANSYS应用[M].机械工业出版社,2006:2-3.

[3]刘相新,孟宪颐.有限元基础与应用教程[M].科学出版社,2006:3-5.

[4]李红云,赵社戌,孙雁.ANSYS10.0基础及工程应用[M].机械出版社,2008:2-3.