基于G-M制冷机的低温温度计标定系统

2021-08-04石晓倩郭方准

宋 欣,石晓倩,郭方准

(大连交通大学机械工程学院,辽宁 大连 116028)

0 引言

在低温实验以及大型低温工程项目中,低温测量是必不可少的。例如托克马克装置为了获取稳定的核聚变能输出,其核聚变堆最终要用到超导磁体,因此离不开低温制冷与测量系统。在各类低温系统中广泛应用的温度计主要有热电偶、金属温度计、半导体温度计以及红外线放射温度计,其中半导体温度计被广泛应用于低温温区的测量。与常温温区工作的温度计有所不同,低温温度计测量温区跨度大、线性度易受影响,因此,为了达到较高的测量精度,通常须对低温温度计进行严格的标定。从国外温度计商品化程度高的企业所提供的标定服务报价可以看出,温度计标定成本一般是硬件成本的数倍,这主要是因为标定过程需要较大的成本投入,如制冷所需要的冷源与电能成本、标定过程的时间与人工成本等等。

目前比较常见的温度计标定系统以稳态系统居多,即利用低温恒温器与电加热器协调工作,以此对装有待标定温度计的等温块进行温度控制。国内外对于标定系统的研究主要倾向于优化标定系统的制冷结构,以此来降低冷源流体的消耗从而提高标定精度,但对于标定系统自动化的理论和实践均相对较少。Ballico等[1]研制了一套温度计低温恒温器标定系统,利用PID调节控制液氮流量实现控温,可在24 h内完成全温区16个点的标定。Chen等[2]和蒋博等[3]在低温恒温器的基础上采用Visual Basic编程分别实现了20~120 K温区内精度为±5 mK以及313~423 K温区内精度为±30 mK的自动标定。Yang等[4]以液氮为制冷冷源,通过LabVIEW编程可在15 h内完成对电阻型温度计73~273 K温区内精度为±30 mK的控温标定。

综上所述,现有温度自动标定系统大多以低温恒温器配合编程软件实现温度标定的自动化,但由于低温恒温器的结构复杂,等温块达到热平衡所耗费时间长,故会出现数据点不足、时间成本昂贵等问题。相比较,G-M制冷机具有结构紧凑、制冷周期短以及无工质挥发等优点[5],最低制冷温度可达3.5 K左右,是理想的温度计标定系统冷源。文献调研表明,对于将G-M制冷和编程相结合实现低温标定的自动化报道较少。

本文基于G-M制冷机和PLC程序设计了一套低温温度计标定系统,下面将详细阐述该系统的标定过程与能力。

1 标定系统

1.1 标定装置

本标定系统主要包括低温制冷系统和数据采集系统,低温制冷系统包括G-M制冷机组、水冷箱以及真空装置,数据采集系统由温控仪、万用表以及标准温度计等组成,如图1所示。

图1 标定系统Fig.1 Calibration system

低温制冷系统核心组件为G-M制冷机和真空装置,图1左侧为标定系统的低温制冷系统。制冷机为日本住友公司的CKW-21型液氦制冷机组,其降温到4.2 K的制冷量为1 W,二级冷头在60 min内便可以从室温降至4.2 K。真空装置主要由真空室、真空泵组以及真空计等组成,可在升降温过程中将压力维持在10-3Pa左右。

数据采集系统所用仪器主要有万用表、温控仪以及硅半导体标准温度计,如图1右侧所示。所用万用表为Keithley 2000系列万用表,该表是Keithley高性能数字表中的代表,通过了Tektronix公司ISO/IEC 17025质量体系认证的标定,具有6.5位分辨率,0.004%的基本直流电压伏特(V),准确度高达250通道/秒的扫描速率。温控仪为美国Scientific Instru⁃ments公司的9700温控仪,该温控仪提供2个测温通道和2路温控回路,配合合适的硅二极管半导体温度计可以将最低温度控制到1.2 K,配合热电偶温度传感器最高控制温度可达1 500 K。该温控仪通过美国国家标准与技术研究所(NIST)的标准,满足Lake Shore公司IS9001质量体系要求。表1为温控仪在1 h以内的稳态误差。

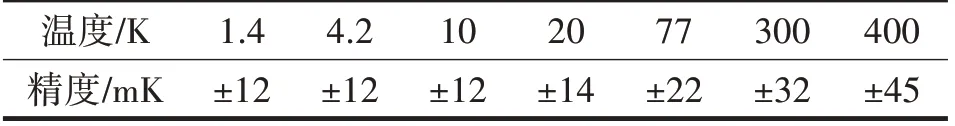

表1 温控仪1 h内的稳态误差Tab.1 Steady-state error of tem perature controller w ithin one hour

标准温度计为美国Lake Shore公司的DT-670硅二极管半导体温度计,标准温度计与待标定温度计均利用Lake Shore公司的CU适配器安装固定,标定时两温度计通过适配器的4-40螺钉紧固在二级冷头顶端平面,标准温度计可在1.4~500 K内提供较高的测量精度,20 K时无量纲灵敏度SD为-0.26,该标准温度计由美国Lake Shore公司进行了热循环测试和标定。通过从室温到液氮的快速热循环测试了该传感器的重复性。表2给出了该温度计在不同温度下的精度[6]。

表2 DT-670温度计精度Tab.2 DT-670 thermometer accuracy

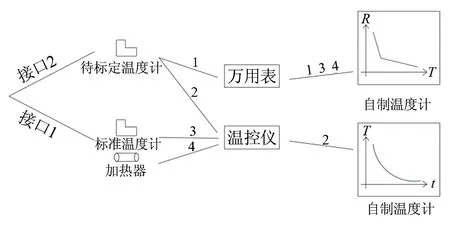

数据采集系统中仪器之间的连接如图2所示,其中1、2分别代表待标定温度计的电压值和温度值,3代表标准温度计温度值,4代表标定系统的控温连接。在整个数据采集系统中,用Keithley万用表采集到的待标定温度计电阻参数1与温控仪采集到的标准温度计温度值3进行温度计R-T线形图的绘制。升温过程也需要用加热器控温4。后续标定完成后,可利用温控仪采集到的待标定温度计温度值2进行待标定温度计的性能测试。

图2 数据采集系统连接示意图Fig.2 Schematic diagram of connection of data acquisition system

1.2 程序设计

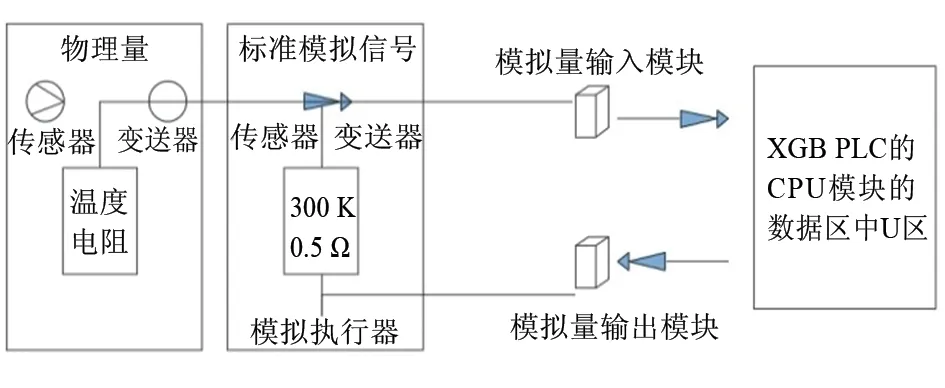

采用PLC程序实现标定系统的自动化,通过紫金桥组态软件建立人机交互界面并显示在前面板上。数据监控软件的编写主要包括两部分:利用XG5000软件进行PLC程序编写、利用紫金桥组态软件进行人机交互界面的建立。程序信号采集过程如图3所示,标定过程主要是将外部温度与电阻信号通过PLC模块进行处理,在工程面板上显示数据的输出与拟合。

图3 信号采集示意图Fig.3 Schematic diagram of signalacquisition

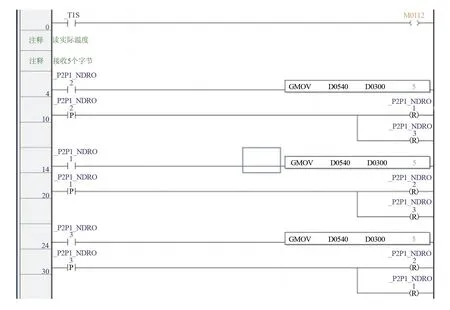

PLC程序包括三个主程序,分别为温度测量程序、电阻测量程序以及TEC加热程序。温度测量程序主要采集温控仪得到的标准温度计与待标定温度计的温度信号,电阻测量程序主要采集万用表得到的待标定温度计的电阻值,因为G-M制冷机无法自动调节制冷量,所以需要用加热器提供外部热量平衡冷头处的冷量以此来控制温度。以上三段主程序在运行指令发送之前将字寄存器赋值,继而使中间继电器触发相对应的通信功能块。图4为标定系统的主程序图(以TEC加热主程序为例)。

图4 TEC加热主程序图Fig.4 TEC heatingmain program

通过紫金桥组态软件建立了与PLC程序相对应的人机交互界面,采用数据采集面板与系统设置面板显示,利用组态软件二次开发平台的灵活性,通过功能块搭建便可以完成前面板的建立。

在人机交互界面中,利用数据采集界面可以完成温度与电阻数据的采集以及R-T曲线的实时绘制,利用面板中的程序设定按钮可以进行目标温度值、最低温度以及升温速度等参数的设置,此外可将已生成的数据保存为Excel文件。

2 测试

2.1 标定原理与过程

本标定系统采用比较分度原理对温度计进行标定[7],由标准温度计给出温度值,再进行待标定温度计电阻的测量,从而获得待标定温度计R-T对应关系。为检测标定系统的精度与可行性,本次标定测试以G-M制冷机为冷源,以硅二极管半导体温度计为标准温度计,在5~100 K温区对PN结温度计进行标定,通过数据采集系统对数据进行实时记录。

按照实验测试要求连接系统的各部分后,对绝热真空室预抽气,压力至10-3量级[8]后依次开启水冷机、制冷机进行标定系统的制冷,当真空室内的温度降低到5 K以下时,通过数据采集系统将升温目标值设置为100 K,记录升温过程的温度与电阻数据,最后对所得数据进行文件保存。

2.2 标定数据处理

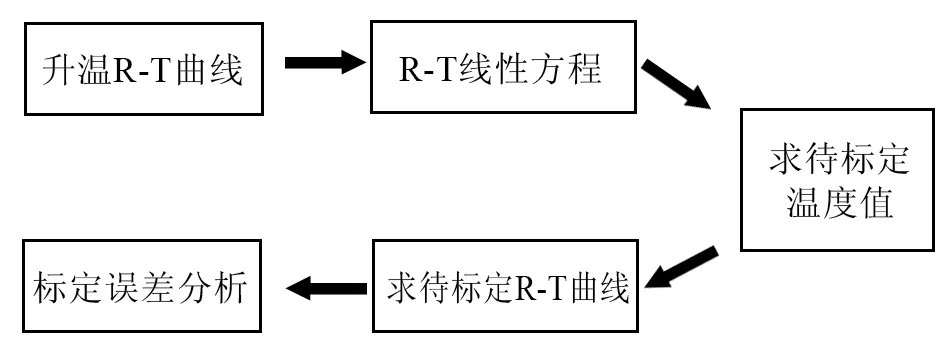

标定数据的处理过程如图5所示,利用标定系统得到了5~100 K升温过程的电阻值与温度值数据,通过数据拟合得到两者的R-T曲线,再经计算得到R-T线性方程,将方程转化为以温度为因变量的函数方程后,把待标定温度计的电阻值代入到T函数方程便可以求得待标定温度计的温度值。用待标定温度计数据值完成待标定温度计R-T曲线的绘制以及后续的误差分析。

图5 标定流程示意图Fig.5 Calibration flow diagram

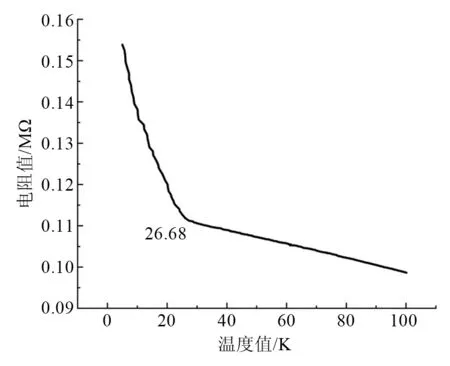

根据采集系统得到的200组V-T数据与固定电流值(10µA)计算出电阻值,将温度值和电阻值导入Origin软件,利用Savitzky-Golay滤波拟合法(基于最小二乘的卷积拟合算法)对电阻值数据进行三阶多项式平滑处理,窗口点数为15。图6是升温过程的R-T数据曲线。

图6 升温过程的R-T数据曲线Fig.6 R-T curve of temperature rise

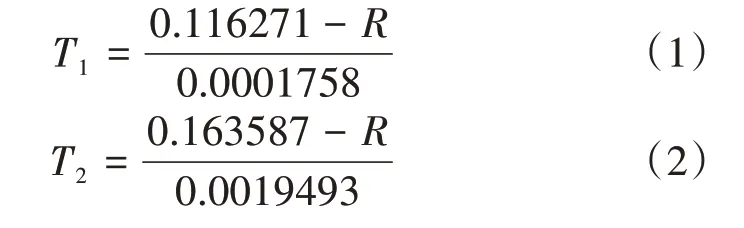

由实验数据可知,PN结温度计的R-T数据具有良好的线性关系,这也符合PN结伏安特性曲线与温度的对应变化关系,因此对于标定结果可直接用直线方程进行定标。选择常温点、转折温度值、液氦最低温点三个标准点进行线性函数的推导,其中电阻值为拟合后的电阻值,温度值为实际测得的标准温度值,三点的数值分别为(4.980 0,0.153 883)(26.680 0,0.111 580)(100.160 0,0.098 658)。最终得到了温度计的R-T线性方程,并转化为标准温度计的温度函数方程:

其中:T1、T2分别代表待标定温度计在低电阻温区与高电阻温区的温度值,K;电阻R的单位是MΩ,式(1)的电阻范围为(0,0.111 580),式(2)的电阻范围为[0.111 580,+∞)。

将200组实际测试的电阻数据带入温度函数方程,求得200组温度数据,得到了待标定温度计的温度值,实际测得的电阻值与求得的温度值就组成了待标定温度计的R-T数据表与曲线,图7为待标定温度计拟合完成后的R-T曲线。

图7 待标定温度计R-T曲线Fig.7 R-T curve of thermometer to be calibrated

2.3 标定误差分析

为了检验该自动标定系统的拟合标定精度是否满足标定要求,将计算得到的待标定温度值与标准温度值的差值定义为拟合误差,得到了表3所列的标定数据对比,由于数据较多仅列举部分数据。

表3 标定数据对比Tab.3 Calibration data com parison

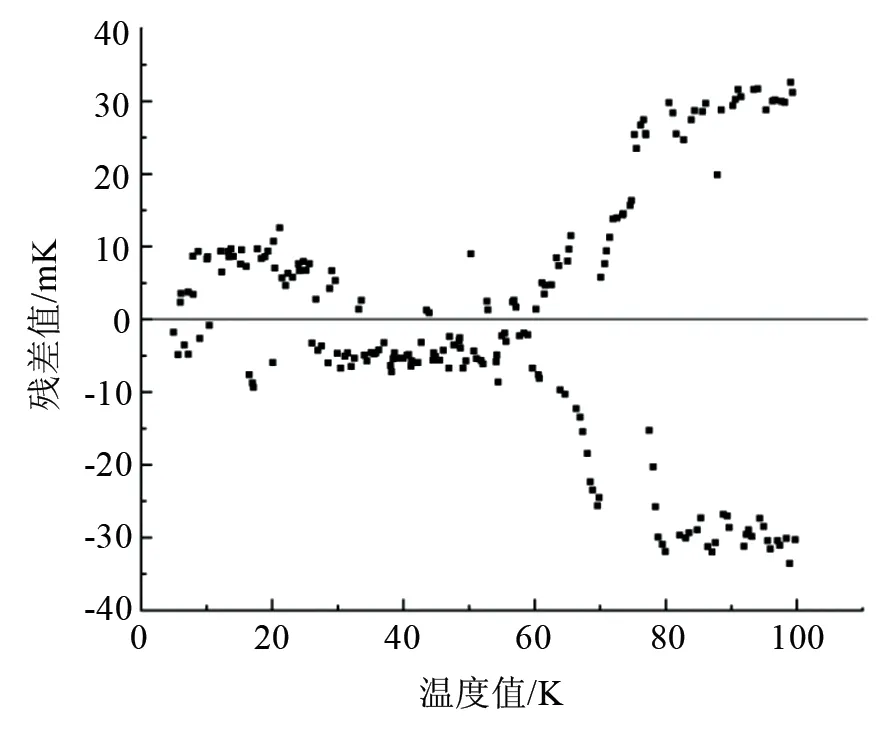

为了更直观地看到标定拟合的温度误差情况,绘制了拟合残差点图,用误差的分布考量拟合曲线分布的合理性和测量数据的准确性,图8给出了DT-670温度计与PN结温度计在不同温度下的拟合误差图。

图8 DT-670温度计与PN结温度计在不同温度下的拟合误差分布图Fig.8 Distribution of fitting errorbetween DT-670 thermometerand PN junction thermometer atdifferent temperatures

由图8可知,所标定的PN结温度计的拟合温度精度符合生产厂商标称精度[5],即10 K以下5 mK以内,20 K以下8 mK以内,100 K以下40 mK以内。总体上,该标定系统在5~100 K温区的拟合标定精度小于40 mK,可满足绝大多数工业和科研使用要求。

综上所述,系统的标定精度除满足大多数工业和科研使用要求外,亦满足中性束注入等聚变加热的高能物理实验要求[10]。除此之外,原有恒温制冷与编程软件相结合的自动标定系统的全程标定时长普遍在15~24 h[7],而本文所研制的标定系统在5~300 K温区的升温时间为1 000 s,数据采集系统的数据稳定时间为200 s,标定系统仅需20 min便可以完成一次标定数据的采集,可见该自动标定系统大幅度提高了原有标定系统的标定效率。

3 结论

介绍了一套基于G-M制冷机的5~100 K温区低温温度计自动标定系统。该系统通过PLC编程实现了自动控温、数据处理以及数据输出等一体化标定。与传统恒温制冷自动标定系统相比,G-M制冷机作为冷源降低了标定时间与成本,自动化标定程序也大幅度提高了标定效率与精度。通过实际标定实验,证明了该标定系统20 min可完成5~100 K温区低温温度计的标定数据采集,全局拟合标定精度在40 mK以内,20 K以下温区的综合标定精度在16.295 8 mK,满足绝大多数低温测温应用需求。