大冷量单级G-M制冷机冷端换热器结构研究

2021-08-04胡子珩汪桢子李健伟

胡子珩,王 哲,章 彬,汪桢子,汪 伟,李健伟

(深圳供电局有限公司,广东 深圳 440304)

0 引言

G-M制冷机自1956年由Mcmahon等[1-2]提出并发展至今,其无负载最低制冷温度已经突破至液氦温区,应用领域逐步扩大。近年来,高温超导磁体广泛应用于电力技术方面,如高温超导变压器、高温超导限流器、高温超导滤波器、高温超导磁储能以及高温超导输电电缆等[3]。为了达到高温超导材料的转变温度,必须对其进行降温制冷,这为G-M制冷机的发展带来新的机遇——研制70 K温区200 W以上大制冷量单级G-M制冷机。

目前,对于低温制冷机回热器性能的优化方法已基本完善,而对影响制冷性能的另一个重要部件——冷端换热器的研究较少。研究表明,冷端换热器换热不完善所引起的制冷量损失可高达43%[4],是一项不可忽视的损失,不充分的换热会影响制冷机的制冷性能。特别对于本文所研究的大制冷量、大质量流单级G-M制冷机,如何有效导出制冷量决定着制冷机性能的优劣,也是制冷机设计的关键。在冷端换热器设计过程中应从增加有效换热面积和增大工质气体与冷端换热器壁面的换热系数这两个因素考虑提高其换热性能。方良等[5]在蓄冷器外置式单级G-M制冷机中使用自行设计的烧结填料型冷端换热器,有效增加了换热面积,但是工艺复杂,同时填料与壳管之间存在接触热阻。董宇国[6]将环形紫铜网填充在冷端换热器底部,并与排出器相互配合,强化了工质气体与紫铜网的换热。何超峰等[7]采用ANSYS热分析模块模拟分析了外翅片式冷端换热器结构的性能特点,结果表明,该结构形式的换热器能够满足换热面积的需求,但是热阻较大,容易造成换热器温差偏大,研究者通过减小收缩段的方法,有效解决了上述问题。

本文采用数值模拟软件分析了同轴式大冷量单级G-M制冷机的冷端换热器间隙尺寸对换热效率和换热性能的影响,以制冷性能为优化目标,并基于自主搭建的实验系统对制冷机进行了降温及制冷性能测量实验,验证所提出凸台型换热器结构的有效性。

1 理论分析

G-M制冷机冷端换热器一般为铜制,与气缸底部焊接在一起,如图1所示。根据排出器行程的大小,当排出器处于上止点时,应尽量控制氦气通道口位于冷端换热器与气缸焊接点之下,保证工质气体能与铜制冷端换热器进行有效换热。工作过程中,氦气从回热器底部通道经排出器与冷端换热器之间形成的环形间隙进出膨胀腔,在间隙内与换热器壁面进行热交换,传递冷量。这种结构形式的换热器被称为狭缝式冷端换热器。

图1 单级G-M制冷机冷端换热器示意图Fig.1 Schematic diagram of single-stage G-M cryocooler cold end heatexchanger

工质气体在环形间隙内的流动属于交变流动,压力、温度、速度都呈非稳态周期性的变化,计算模型可简化为稳态流动。目前狭窄环形流道传热数据还不够充分,没有精确的传热计算模型,但是可以通过对传热过程的努塞尔数进行估算[8],推导出环形间隙内气体的传热系数,以及气体流动阻力损失公式。

式中:Nu为努塞尔数;Re为雷诺数;Pr为按照定性温度计算的普朗特数;PrW为按照气缸平均壁温计算的普朗特数。

环形间隙内的换热系数为:

式中:λ为间隙内工质氦气的热导率;de为当量直径,其值为间隙外径D1和内径D2的差值。

冷腔流体通过冷头器壁的传热量为:

式中:A为环形间隙部分气缸内壁面积,A=πD1L;Ts为换热器外侧被冷却物体的温度;Tf为间隙工质气体的温度;K为传热系数,可以按照式(4)进行计算:

式中:λ1为气缸壁的热导率;δ为气缸壁的厚度。

环形间隙内工质气体流动阻力损失为:

式中:fr为摩擦因数;ρ为工质气体密度;L为环形间隙的长度;u为工质流速。

当待测物体温度稳定之后,通过冷端换热器器壁的传热量即为制冷机在该温区下的有效制冷量。从式(3)中可以看出,冷端换热器间隙尺寸改变,换热系数和换热面积也随之变化,从而对制冷机制冷性能产生影响。间隙尺寸包括间隙长度和间隙厚度,间隙长度主要影响环形间隙部分的换热面积大小以及工质气体流过间隙的流动阻力,间隙长度越大,换热面积越大,流动阻力也越大。间隙厚度则影响环形间隙内工质气体与壁面的换热系数,如果间隙厚度较小,工质气体流速会较大,雷诺数增大,换热系数增大,相应传递冷量的能力也就比较好,但是阻力比较大,间隙厚度过小会影响制冷机的正常运行;间隙厚度较大则会使换热系数减小,导致传热性能不好,同时由于制冷机空容积增大,造成的冷量损失也会加大。因此必须综合考虑换热面积、换热系数、流动阻力以及空容积等因素的影响,合理选取冷端换热器间隙尺寸。

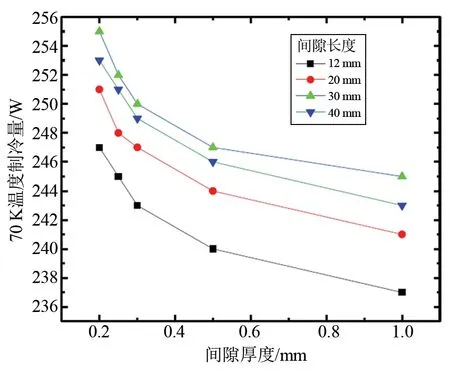

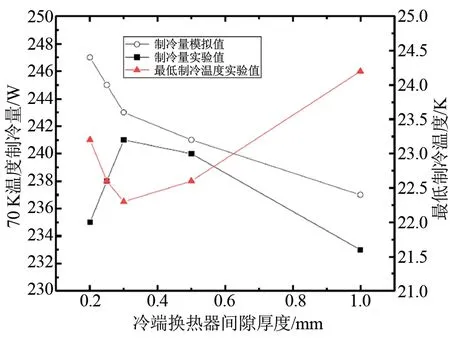

本文依据制冷机实际尺寸,在保证其他条件基本不变的情况下,以制冷机制冷性能为最终优化目标,通过数值模拟软件研究当制冷量以及质量流较大时冷端换热器间隙尺寸对换热效率及换热性能的影响。图2为制冷量随间隙尺寸的变化趋势,模拟计算过程中维持质量流12 g/s不变,改变间隙厚度及长度。从图中可以看出,随着间隙厚度的增大,换热效率逐渐下降,当间隙长度从12 mm增大到40 mm时,制冷量先增加后减小。

图2 冷端换热器制冷量随间隙尺寸的变化曲线Fig.2 Variation curve of cooling capacity gap size of cold end heatexchanger

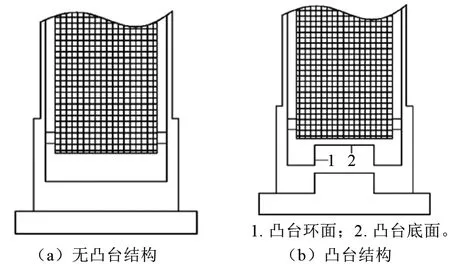

为进一步提高制冷量,从式(3)可知,可以通过增大换热面积的方法提高换热量。环形间隙的换热面积与间隙长度及气缸内径有关,在前文中已经进行了优化。因此可考虑增大换热器底部的换热面积。本文提出了一种凸台型冷端换热器结构,如图3所示。在膨胀空间内部特制有凸出的圆台,与换热器一体成型,防止接触热阻的产生,排出器底部设置有与之配合的凹槽。凸台的大小直接影响换热面积,相对于传统换热器,在不增加冷头换热器外径的情况下,增大了内部换热面积,提高了换热效率。同时,新增的凸台改变了膨胀腔内氦气的流动方式,增加了扰动,也提高了内部的换热系数。

图3 两种结构的冷端换热器结构示意图Fig.3 Two kindsof cold head heatexchangerstructure

2 实验测试系统

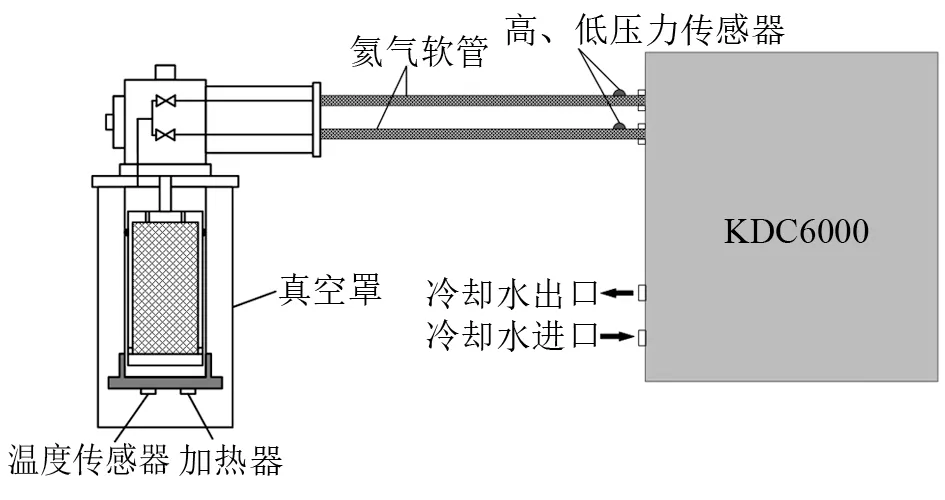

制冷机性能优劣的一个重要评价指标是目标温区内的制冷量,而冷端换热器的换热效率及换热性能是影响制冷量输出的重要因素。前文在理论模拟的基础上对冷端换热器结构尺寸进行了优化设计,为了验证其准确性,搭建了如图4所示的实验测试系统,可实现温度、制冷量和高低压力等参数的调节与测量。压缩机采用南京鹏力超低温公司所产型号为KDC6000的氦气压缩机,其内部进、排气管道内安装有高、低压力表,可以显示系统运行过程中的进、排气压力。冷头低温部分安装在真空罩内,以减小其与环境的换热损失。

图4 制冷机性能实验测试系统Fig.4 Experimental testsystem of refrigerator performance

冷端换热器底部安装有温度传感器和加热块,其接触面上涂有导热硅脂,以减小换热器与传感器之间的导热热阻。采用DT670硅二极管温度传感器,其数据输出端连接温控仪,通过温控仪来读取温度值。给加热块输入一个给定功率,待温度稳定后,读取加热器两端的电流和电压值,二者乘积就是该温度下的制冷量。

3 实验结果分析

3.1 冷端换热器间隙厚度的影响

图5为改变间隙厚度时最低制冷温度和70 K温度下制冷量的变化曲线。从图中可以看出,在大制冷量G-M制冷机设计尺寸范围内,存在一个最优的间隙厚度,约为0.3 mm,此时无负载最低制冷温度为22.1 K,制冷量241 W@70 K。当间隙厚度大于0.3 mm时,制冷量实验值与模拟值都呈下降趋势,这是由于间隙内换热系数下降,同时间隙的容积也可以认为是余隙容积,随着厚度增加,余隙容积对制冷性能的影响增大。当间隙厚度小于0.3 mm,实验结果与模拟结果存在差异,模拟值显示随着间隙厚度逐渐减小,制冷量增大,而实验值相反,随着间隙厚度减小,工质气体流过环形间隙的流动阻力增大,进入膨胀腔的压力降低,PV功减小,制冷机制冷量呈现递减趋势。造成这一差异的原因可能是由于间隙内气体流动实际情况为交变流,而理论计算模型简化为稳态流动。

图5 冷端换热器间隙厚度的影响曲线Fig.5 The influence of the gap thicknessof the cold head heatexchanger

3.2 冷端换热器间隙长度的影响

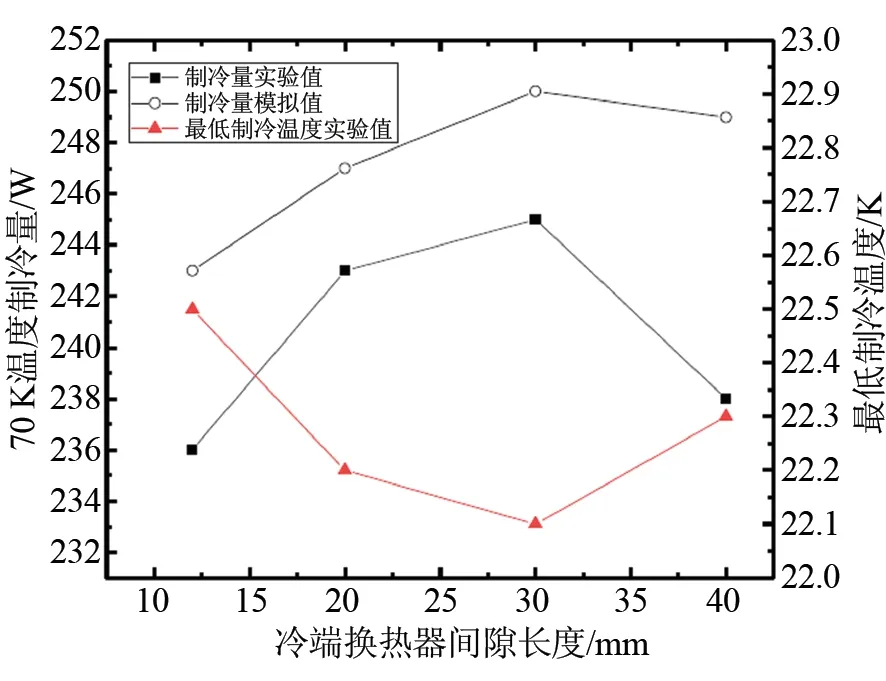

选取冷端换热器间隙厚度0.3 mm,同时保证回热器长度以及排出器整体长度不变,改变间隙长度,研究其对换热性能的影响。图6是最低制冷温度和70 K温度下制冷量随着间隙长度的变化曲线。从图中可以看出,随着间隙长度的增加,70 K温度下制冷量实验值呈现先增大后减小的趋势,与模拟计算的趋势一致,在30 mm左右制冷性能较优;在70 K温度下制冷量的实验值达到245 W,模拟值为250 W,误差在2%左右。当间隙长度超过30 mm时,虽然换热面积随着间隙长度的增加有所增大,但同时工质流过间隙的距离增大,流动阻力增大,进入制冷机冷腔的压力下降,从而减小了制冷机理论制冷量。当间隙长度小于30 mm时,同样存在换热面积不够导致制冷量较低的问题。

图6 冷端换热器间隙长度的影响曲线Fig.6 The influence of the gap length of the cold head heat exchanger

3.3 凸台型冷端换热器的影响

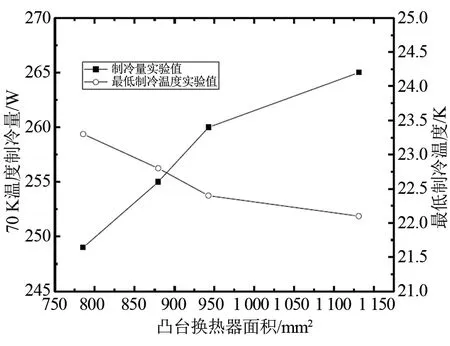

图7为改变凸台换热器的面积(底面+环面)后,制冷机最低制冷温度以及70 K温度下制冷量的变化曲线。随着凸台面积增大,制冷量提升较为明显。根据前文对间隙尺寸的优化结果,制冷机的最大制冷量达到245 W@70 K,在保证间隙尺寸不变的情况下将平面换热器更换为凸台换热器后,制冷量提高至265 W@70 K,无负载最低制冷温度变化较小。结果证明,在设计的尺寸范围内以及计算工况下,新型凸台换热器能够提高制冷机的制冷量。在实际使用中,凸台换热器增加的有效换热面积受到凸台的深度以及直径限制:在深度方向,由于排出器内部装有蓄冷填料,凸台与凹槽要有一定的距离;在直径方向,考虑到结构强度,凸台直径要小于排出器外径。设计时应在满足结构要求下尽量增大凸台换热面积。

图7 凸台换热器换热面积的影响曲线Fig.7 The influence of the heatexchange area of convex type heatexchanger

4 结论

(1)根据大制冷量、大质量流量单级G-M制冷机实际尺寸建立模型,模拟计算了换热间隙对换热器换热效率及换热性能的影响,为冷端换热器优化设计提供了理论基础。

(2)为了与模拟结果进行对比,同时分析其他不同换热器结构参数对换热效率的影响,搭建了实验测试系统,其中包括制冷机冷头、氦气压缩机以及测量系统等。实验结果表明,换热器间隙厚度存在最优值,约为0.3 mm,而间隙长度在30 mm左右制冷性能较优。

(3)设计了一种凸台型冷头换热器,优化了凸台换热面积,制冷机在70 K温度下的制冷量提升比较明显,增加了20 W。