大型聚变装置低温泵壳体的结构设计与力学分析

2021-08-04周亚琦冯汉升

周亚琦,冯汉升*,庄 明,张 硕

(1.中国科学院合肥物质科学研究院等离子体物理研究所,合肥 230031;2.中国科学技术大学,合肥 230026)

0 引言

大型聚变堆主机关键系统综合研究设施是我国优先布局的“十三五”重大科技基础设施项目[1]。其科学目标是建造一个能全面验证聚变能和平利用可行性的大型超导托卡马克装置,研究并发展在该装置上进行高效、紧凑和稳态运行所需要的多种技术,为我国进一步独立自主地开发和平利用聚变能源奠定坚实的基础[2]。

低温泵是一种利用低温表面将气体冷凝而达到抽气目的的泵[3]。因其具有大抽速、极限压力低及结构紧凑等特点,在ITER(International Thermo⁃nuclear Experimental Reactor)等大型聚变装置中有广泛的应用。目前,我国正在建设的大型聚变装置拟采用低温泵作为真空室的抽气泵。

壳体作为低温泵的重要部件之一[4],其主要作用有:(1)为氢及其同位素粒子、氦灰与杂质粒子等聚变反应产物的吸附和再生提供洁净的高真空环境;(2)为主阀、吸附系统和冷屏等部件提供可靠的支撑;(3)为装置提供中子辐射屏蔽。壳体能够安全、可靠地工作是低温泵稳定运行的基础。由上可知,壳体的工作环境特殊,还须承受不同工况下的多种载荷,因此,对壳体在不同工况下的安全性及可靠性评估是低温泵工程设计中的重要环节。

本文基于三维建模软件与有限元分析软件,对低温泵壳体进行结构设计和不同载荷下的力学计算。根据分析计算结果,进一步研究复合工况对壳体结构性能的影响。

1 壳体设计

1.1 壳体结构

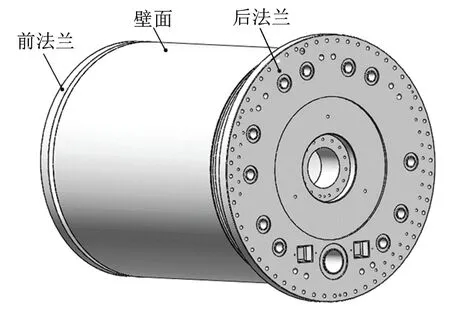

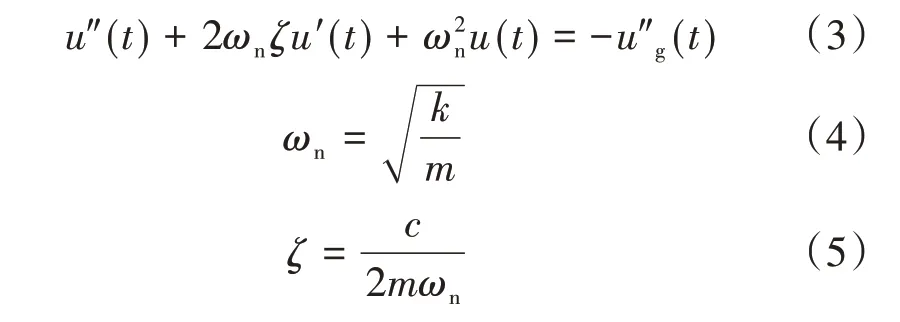

为保障我国聚变装置的先进性、可靠性和安全性,需要安全系数更高、抽速更大的低温泵。为此,本文对低温泵壳体进行了结构设计。壳体结构主要包括前法兰、壳体壁面和后法兰等[5],如图1所示。

图1 低温泵壳体结构图Fig.1 3D view of the cryopump casing

为提高低温泵壳体结构的紧凑性和低温泵的抽气速率,将前法兰外环直径设计为1 560 mm,厚度为100 mm,前法兰的抽气口直径为800 mm。考虑到壳体壁面在实际运行过程中可能会承受0.2 MPa的爆燃压力,将其厚度设计为10 mm,长度为1 770 mm。为将低温泵中的中子辐射量屏蔽到安全范围以内,依据ITER经验,将后法兰的厚度设计为270 mm[4]。该法兰整体呈阶梯式圆柱状,与壳体壁面连接处的凸台直径为1 560 mm,配合低温泵总体安装的外环直径设计为1 776 mm,同时为便于低温泵阀杆支撑部件的安装,在后法兰中心处设计一个直径为272 mm的开口。

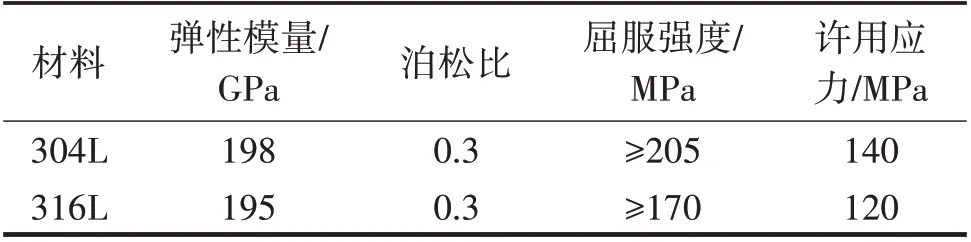

1.2 壳体主要材料及属性

壳体壁面的工作温区为80~475 K,承受的载荷主要来自气体再生时产生的压力载荷。因此,选择的材料需要有较大的屈服强度,在低温工况下应具备良好的力学性能。304L不锈钢具有良好的冷加工性、耐腐蚀性和焊接性能,在77 K低温条件下,其屈服强度为383 MPa,相对于常温下的屈服强度205 MPa高86.8%,可作为壁面材料[6]。前法兰和后法兰承受的载荷主要来自支撑低温泵的相关部件,同时要求前法兰和后法兰能有效屏蔽聚变反应产生的中子辐射。因此,选择的材料需要有良好的中子辐射屏蔽性能和较大的屈服强度。316L不锈钢和304L不锈钢均为奥氏体不锈钢,不会发生晶间腐蚀。因为加入了元素Mo,使得316L不锈钢的奥氏体组织更加稳定[7],同时316L不锈钢的屈服强度在常温下大于170 MPa,满足一般装置的强度设计要求,故可作为前法兰和后法兰的制造材料[8]。两种不锈钢材料属性如表1所列。

表1 两种不锈钢材料的属性Tab.1 Propertiesof two kindsof stainless steel

2 壳体力学分析

壳体结构的可靠性直接影响到低温泵能否安全、稳定地运行。因此,对壳体进行力学分析十分必要。

2.1 理论基础

2.1.1 静力学分析

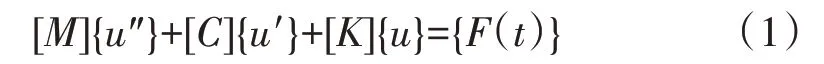

线性静力学分析主要用于线弹性材料的静态加载情况。在进行壳体静力学分析时,其理论依据是动力学平衡方程:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{u″}为加速度矢量;{u'}为速度矢量;{u}为位移矢量;{F(t)}为力矢量。

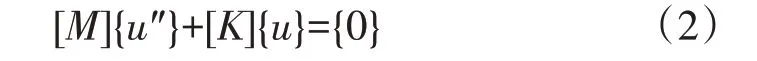

2.1.2 模态分析

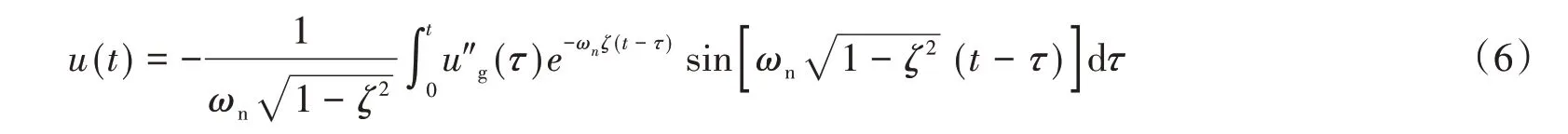

模态分析是计算结构固有频率和振型的数值技术,是最基本的动力学分析,也是响应谱分析的基础,理论依据也是动力学平衡方程。在对低温泵壳体进行模态分析时,因其结构阻尼比较小,对壳体的固有频率和振型影响小,故可以忽略。由于分析的是壳体的自由振动工况,没有外部动载荷的作用,于是式(1)简化为:按照反应谱的定义,求地震动反应谱,即求解以实际地震加速度激励的动力学平衡方程式(3)的解。

2.1.3 反应谱分析

反应谱是描述地震动频谱组成的一种形式,它将地面运动频谱和结构固有频率紧密联系起来,直接反映了与工程设计有关的地震地面运动频谱特性。

通过积分可求得相对位移:

可得地震最大作用力:

式中:u(t)、u'(t)、u″(t)为质点对于地面的相对位移、速度、加速度;u″g(t)为地面运动的加速度;ωn为自振圆频率;k为地震水平影响系数;m为质点质量;ζ是临界阻尼比;c为阻尼;β为地震放大系数;α为地震影响系数;M为结构总质量;τ为起始时间变量;F为地震最大作用力。

2.1.4 时程分析

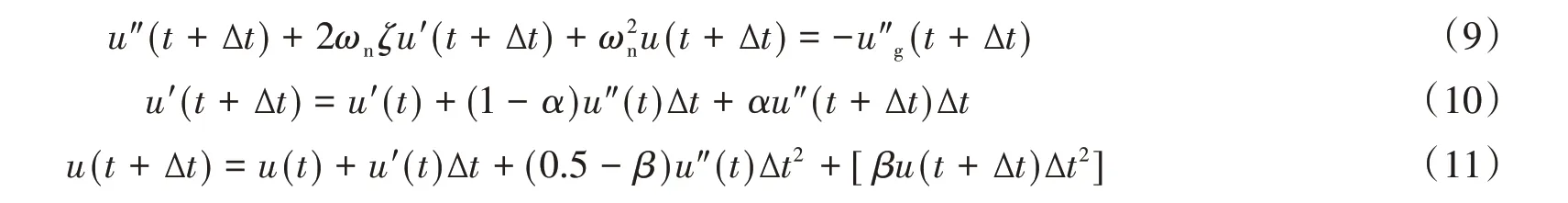

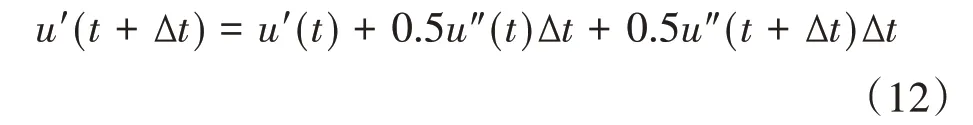

时程分析法是一种对结构的运动微分方程逐步积分求解的动力计算方法,又称为逐步积分法。该方法不仅能用于线弹性结构分析,还适用于弹塑性非线性结构分析。对于本结构来说,地震作用下的振动方程为:

采用Newmark算法时,在t~t+∆t的时间区域内,动力学平衡式(3)变为式(9),将式(9)做假设得式(10)。

式中:∆t为输入波离散后的的时间步长。当取α=0.5、β=0.25时,Newmark法变为中点加速度法,具有二阶精度,满足工程设计要求。

将式(10)变为:

将式(11)变为:

由式(13)解出u″(t+∆t):

将式(14)代入式(12),可得u'(t+∆t)的表达式:

将式(14)、式(15),代入式(9),可求得u(t+∆t)的递推式,再代入式(14)、式(15),又求得u″(t+∆t)和u'(t+∆t)的递推式。重复以上过程,可求出全过程时程响应。

2.2 有限元模型

由于低温泵壳体结构复杂,不利于运算,故对其进行简化,建立有限元模型。模型包括前法兰、壁面和后法兰三个部分,如图2所示。模型总的单元数为51 627个,节点数为297 258个。

图2 壳体有限元模型及网格划分图Fig.2 Finite elementmodel of the casing

2.3 边界条件

由于低温泵安装在外部容器中,并通过螺栓将后法兰与外部容器固定,故对后法兰施加固定约束,对壁面及前法兰施加圆柱面约束。

2.4 载荷分析

2.4.1 静力学载荷

(1)壳体自身的重力载荷约为57 851 N。

(2)在低温泵运行过程中,为达到设计所需的高真空环境,要求前法兰与主阀的密封漏率小于10-4Pa·m3/s。因此,使用一种弹性金属密封圈进行密封,其所需的密封压载为60 N/mm,即所需的密封力为150 kN,考虑实际工况,取安全系数1.3,即施加在前法兰上的密封力为195 kN。

(3)由于低温泵的再生过程会产生氢和氧,两者的混合存在爆燃危险。基于安全考虑,要求低温泵壳体内的氢累计体积浓度不高于1.5 mol·m-3,故壳体的最大允许爆燃压力设定为0.2 MPa[9]。

2.4.2 地震加速度反应谱

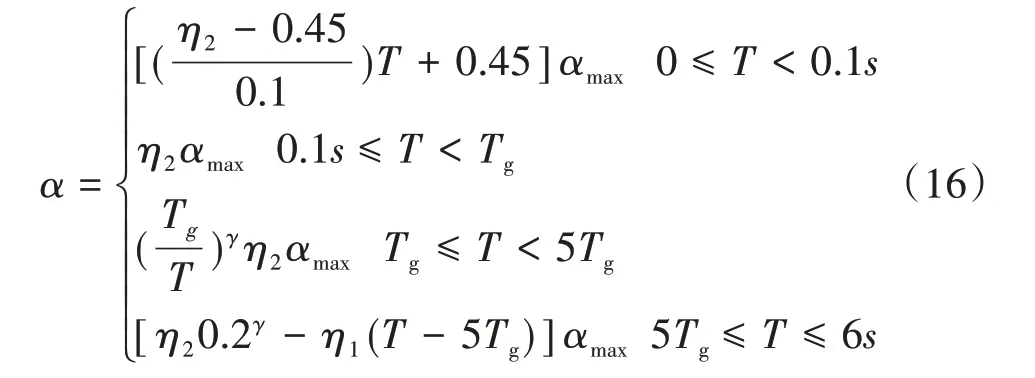

在对低温泵壳体进行地震反应谱分析时,用以反映地震作用的重要参数是加速度反应谱,为获得反应谱须先确定地震影响系数α。根据《核电厂抗震设计规范》(GB 50267-2001)和《建筑抗震设计规范》(GB 50011-2010),低温泵属于重点设防类装置,须按高于本地区抗震设防烈度一级的要求进行设计。因此,将地震设防烈度定为8度,地震设计分组为第二组,场地类别为第II类。其地震影响系数为:

式中:T为结构的自振周期;Tg=0.4s,是结构抗震的周期特征值;αmax=0.16,是最大水平地震影响系数;γ为下降段衰减指数;η1为下降段直线斜率影响系数;η2为结构阻尼影响系数。

结合地震影响系数α和壳体的模态分析频率可得出地震影响系数曲线,如图3所示。

图3 地震影响系数曲线Fig.3 Correlation curve of seism ic influence coefficient

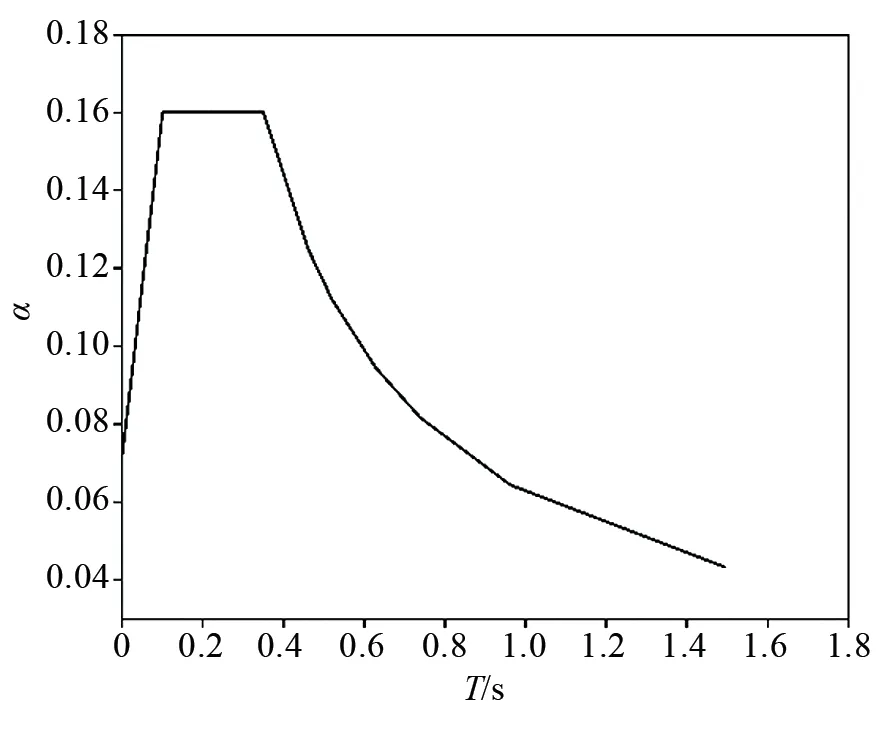

2.4.3 地震波时程曲线

如何获得合适的地震波时程曲线,是抗震时程分析准确性的关键,所以在选取地震波时须遵循以下原则:(1)所选的地震波应适用于结构抗震反应谱分析中的工程场地特征;(2)所选的地震波的总持续时间和强震的平稳段持续时间应符合建筑场地的地震地质;(3)所选的地震波的加速度峰值应与不同设防烈度下的地震动峰值相当。

本文通过拟合形成人工地震波对壳体结构进行时程分析,人工波加速度时程曲线如图4所示。

图4 人工地震波加速度时程曲线Fig.4 Acceleration time history curve of artificial seism icwave

2.5 分析结果

2.5.1 静力学分析

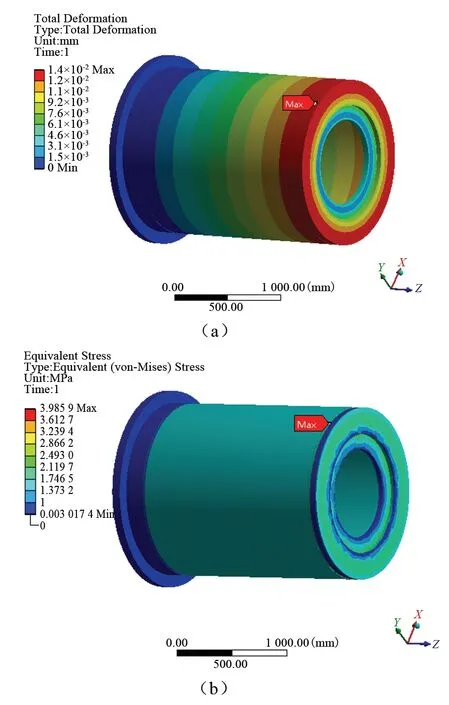

正常工况下,壳体主要受到的载荷包括自身重力、前法兰处的密封力等。考虑到低温泵在实际运行过程中可能存在不利工况,故在低温泵壳体设计过程中,对壳体承受的密封压力、气体爆燃压力、自身重力及地震载荷进行综合分析研究,计算结果如图5所示。结果表明,低温泵壳体在组合工况作用下,最大变形出现在前法兰与壁面焊接处,约为1.4×10-2mm;最大应力出现在前法兰边缘处,约为3.99 MPa,远小于材料的许用应力120 MPa。因此,可以判断低温泵壳体的设计在正常工况和不利工况下均能够满足要求。

图5 壳体等效位移图(a)与应力分布图(b)Fig.5 Displacement(a)and stress distribution(b)of the casing

2.5.2 模态分析

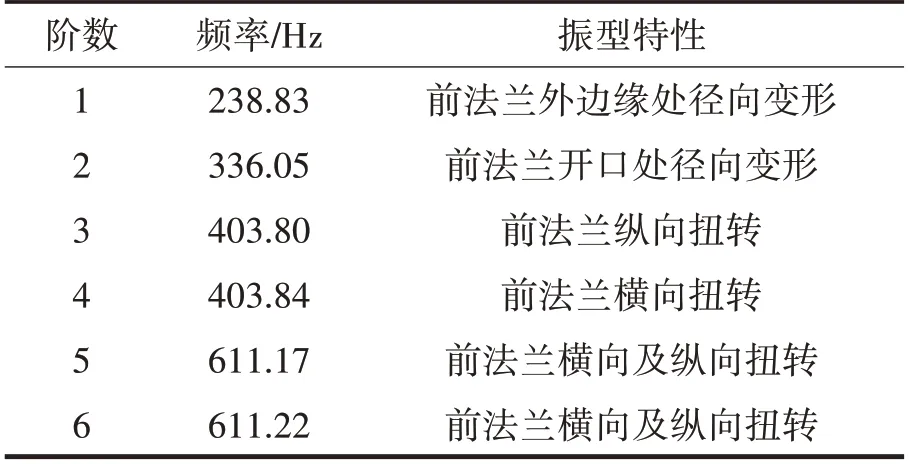

对低温泵壳体的有限元模型进行模态分析,可以了解壳体的振动特性,进而对结构进行抗震分析。通过模态分析得到壳体前20阶的自振频率和振型特征,取前6阶结果进行分析,其自振频率和振型特征如表2所列,其模态振型如图6所示。

表2 壳体前6阶自振频率及振型特征Tab.2 Natural frequenciesand modal characteristicsof the first6 orders

由表2和图6可知,壳体的1阶模态振型主要是前法兰的外边缘和中心开口处发生变形;壳体的2阶模态振型是在前法兰开口处发生对称的扭转;壳体的3阶模态振型是在前法兰开口处发生横向和纵向的对称扭转,其模态频率相差不大,说明壳体的横向和纵向的刚度相差不大。由壳体的模态分析可知,壳体在前法兰及靠近前法兰的壁面处变形较大,在前法兰开口处的变形尤为严重,而后法兰处的变形较小。因此,在壳体设计中,应对前法兰处进行重点研究。

图6 壳体前3阶模态振型Fig.6 The first threemodesof the casing

2.5.3 反应谱分析

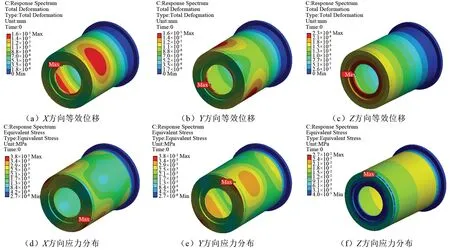

为了研究地震载荷和地震波输入方向对壳体结构的影响,本文以前述的拟合加速度反应谱作为输入地震波,从X、Y、Z三个方向对壳体模型进行地震反应谱分析。壳体在不同方向的地震载荷作用下所受的应力和变形情况如图7所示。

图7 X、Y、Z向地震载荷下壳体等效位移图(上)与应力分布图(下)Fig.7 Displacement(up)and stress distribution(down)of the casing under X、Y and Z-direction seism ic load

由图7可知:在X、Y向地震波作用下,壳体分别以X向和Y向平动为主。两个方向壳体所受的最大应力相似,均出现在前法兰开口处,约为3.8×10-3MPa,结构的最大变形均出现在前法兰与壁面焊接处,约为1.6×10-5mm;在Z向地震波作用下,壳体以径向变形为主。壳体的最大应力出现在前法兰开口处,约为2.7×10-2MPa,结构的最大变形出现在前法兰与壁面焊接处,约为2.3×10-4mm。由分析可知,壳体结构在X、Y、Z向的地震波作用下,应力和变形远小于材料的许用范围,故满足低温泵壳体的抗震设计要求。

2.5.4 时程分析

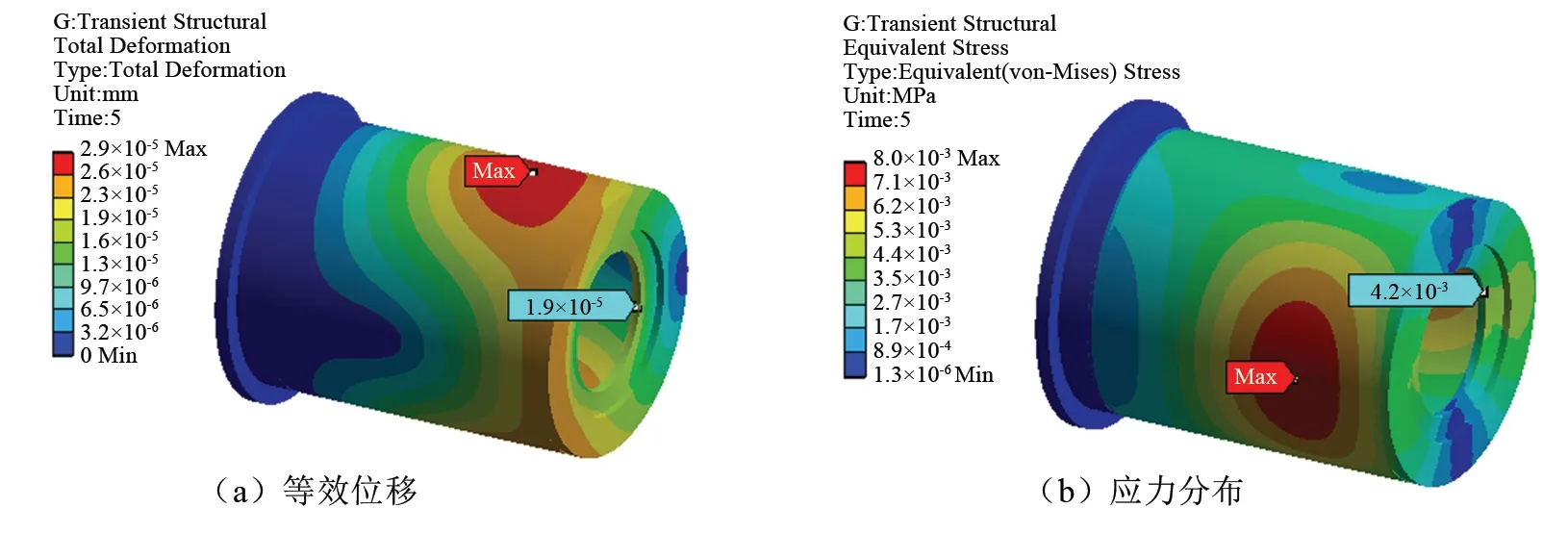

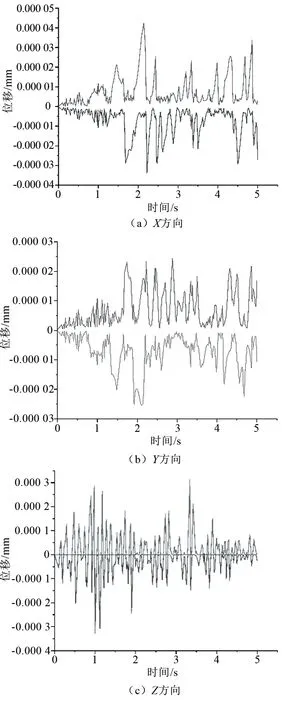

为了研究结构在随时间变化的地震载荷下的响应情况,同时验证上述反应谱分析结果的可靠性,对壳体进行人工地震波下的时程分析,人工波作用下壳体的等效位移与应力分布如图8所示,人工波作用下X、Y、Z向壳体位移时程曲线如图9所示。根据经验可知:对于本壳体结构,取前5 s的地震波作为输入载荷,足以反映结构的地震响应状况。

图8 人工地震波作用下壳体等效位移与应力分布图Fig.8 Equivalentdisplacementand stress distribution of shellunderartificialwave

由图8和图9可知,在人工地震波作用下,壳体结构的响应峰值出现在1~2 s时,最大变形出现在壁面处,约为2.9×10-5mm;最大应力也出现在壁面处,约为8.0×10-3MPa,二者均满足壳体的设计要求。为对比反应谱分析的结果,对前法兰开口处的变形情况进行分析。由分析可知,前法兰开口处的最大变形量约为1.9×10-5mm,与反应谱分析的结果差别不大,壳体结构对不同地震的响应有不同的变形是由于地震的随机性导致的,故时程分析可以用作对地震反应谱分析的验证[10]。

图9 人工地震波作用下X、Y、Z向壳体位移时程曲线Fig.9 Displacement time history curvesof the casing in X、Y and Z-direction under artificial seism icwave

3 结论

壳体的力学性能不仅影响其运行的可靠性,而且对大型聚变装置低温泵的性能有着很大的影响。

(1)通过计算壳体在正常工况和不利工况下的最大位移和应力值,并按照核聚变装置的设计标准进行评估,验证了该壳体结构满足工程设计要求。

(2)基于模态分析结果,从X、Y、Z三个方向对壳体进行地震反应谱分析,得到较为详细的壳体响应结果及受力状况,分析表明,结构性能满足设计要求。通过对壳体进行时程分析并结合壳体的反应谱分析结果,进一步验证了壳体结构设计的可靠性。

(3)基于壳体模型的结构设计及力学分析结果,为后续壳体结构的优化及未来研制出符合设计规范的大型聚变装置低温泵提供有益的参考。