纳米纤维素掺杂环氧树脂复合材料的制备及力学性能研究*

2021-08-04姚艳芳姚轶凡

姚艳芳,姚轶凡,王 云

(1. 河北科技学院 建筑工程学院,河北 保定 071000;2. 中建三局华东公司,上海 200120)

0 引 言

环氧树脂(epoxy resin)是分子结构中具有两个及以上环氧基团的高分子化合物,一般可以通过交联反应生成热固性的低聚体材料[1-3]。环氧树脂由于其结构中拥有较多的环氧基团,使得其自身具有较低的固化收缩率、良好的电绝缘性及优异的粘接性能等[4-6]。环氧树脂被广泛应用于航空航天、建筑材料、电子材料等领域[7-9]。近年来,由于环氧树脂材料良好的性能在国内外较多被用于建筑工业环氧涂料,首先在建筑施工方面做防腐和电绝缘处理,其次还被用于胶粘剂,传统的建筑施工由于需要大型震动设备,导致在长期阴雨天或混凝土难凝固的情况下施工时,需要对螺栓位置进行位置改动等,而环氧树脂胶粘剂的出现,就使得建筑工业中的这些难题迎刃而解[10]。虽然环氧树脂材料的优点较多,但同时环氧树脂也存在很多不足。例如环氧树脂材料的脆性较大、耐高温性能较差、应力的扩展不受阻碍导致冲击强度较低等,这些因素在一定程度上限制了环氧树脂材料的应用,因此对环氧树脂材料进行改性研究显得非常有必要[11-12]。

近年来,随着环氧树脂的应用需求越来越多元化,性能要求也越来越高,对于环氧树脂的改性研究越来越收到国内外研究者的重视。传统的环氧树脂改性主要通过以下3个途径来实现:一是添加无机填料、橡胶弹性体等与环氧树脂进行结合形成复合相结构;二是通过引入其它化学相改变化学组成结构;三是使热塑性塑料与环氧树脂复合后形成聚合物[13-15]。但添加无机填料、橡胶弹性体使得环氧树脂的玻璃化转变温度和拉伸强度等下降,化学改性环氧树脂需要加入甲苯、二甲苯等作为溶剂,无法满足环境安全的需求,而热塑性材料与环氧树脂的两相结合能力较差,导致改性的效果往往达不到预期值等,因此对于环氧树脂的改性研究还需从其它方面考虑。纳米纤维素(CNF)由于具有较高的强度、直径小、比表面积大等优点,常被用作改性剂来实现对基体性能的增强[16],这也使得CNF改性环氧树脂开始被人们关注[17-18]。近几年来,对于CNF作为聚合物基底的增强剂的研究越来越多[19-21]。卢琳娜等[22]通过溶液共混法将纤维素纳米晶(CNC)和胺化纤维素纳米晶(ACNC)掺入到环氧树脂中,发现纤维素的引入不仅可以提高环氧树脂复合材料的力学性能,还大大改善了柔韧性,可以作为良好的固化剂和增韧剂。胡斌涛等[23]通过溶剂交换和熔融机械搅拌相结合的方法将纳米纤维素-竹粉与环氧树脂进行了复合,发现随着竹粉含量增加,竹粉改性环氧体系的拉伸强度及拉伸弹性模量呈上升趋势,竹粉与纳米纤维素协同改性的环氧体系不仅改善了其断裂伸长率而且在原来的基础上再次提升了拉伸强度及拉伸模量,当纳米纤维素和竹粉的添加量分别为0.2%和20%(质量分数)时,体系的性能最佳。因此,本文采用混溶法,通过改变CNF的含量,制备出了一系列纳米纤维素-环氧树脂复合材料,通过傅里叶红外光谱(FT-IR)、扫描电子显微镜(SEM)和力学性能测试仪等对复合材料的结构、形貌和力学性能进行了分析研究。

1 实 验

1.1 实验原材料

环氧树脂E51:环氧值为052~0.54 Eq/100 g,环氧当量为185~192,粘度为800~14 000 mPa·s(25 ℃),广州凯绿葳化工有限公司;纳米纤维素(CNF):直径为4~10 nm,长度为1 000~3 000 nm,无锡泰贤粉体科技有限公司;丙酮:含量≥99.9%,熔点为-94 ℃,沸点为56.48 ℃,北京恒天益化工有限公司;聚酰胺650B固化剂:胺值为(250±20)mgKOH/g,粘度为10 000~18 000,常州德烨化工有限公司。

1.2 样品的制备

首先,将CNF进行冷冻和干燥处理后,按照计量比称取一定量的CNF加入装有50 mL丙酮的烧杯中,并将该混合溶液超声振荡2 h,保证CNF均匀分布于丙酮中;其次,在混合溶液中加入一定量的环氧树脂E51,搅拌3 h;接着,将混合溶液置于60 ℃的恒温箱中保温4 h,确保丙酮完全挥发后,加入聚酰胺650B固化剂搅拌1 h;然后,将环氧树脂与固化剂以100∶30的质量比混合,在70 ℃下抽真空除气泡后倒入已经预热的聚四氟乙烯模具中固化获得力学样条;最后,掺入不同含量的CNF(0%,0.3%,0.6%和0.9%(质量分数))与环氧树脂复合,制备出环氧树脂复合材料。

1.3 样品的测试与表征

采用红外光谱(FT-IR)分析样品的形貌,日本岛津公司IR Prestige型,KBr压片制样,波数范围为500~4 000 cm-1,分辨率2 cm-1;采用扫描电镜(SEM)分析样品的形貌,日本日立公司SU1510型;采用力学性能测试仪分析样品的冲击强度、抗拉强度、弹性模量和延伸率等。

2 结果与讨论

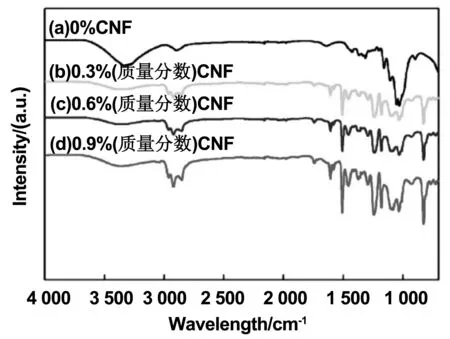

2.1 环氧树脂复合材料的FT-IR分析

图1为 不同CNF掺量(0%,0.3%,0.6%和0.9%(质量分数))的环氧树脂复合材料的FT-IR谱图。图1(a)~(d)分别为纯环氧树脂、0.3%(质量分数)CNF环氧树脂复合材料、0.6%(质量分数)CNF环氧树脂复合材料和0.9%(质量分数)CNF环氧树脂复合材料。从图1(a)可以看出,3 420和1 082 cm-1处有明显的吸收峰,说明纯环氧树脂材料中有丙酮存在。从图1(b)~(d)可以看出,CNF掺量为0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料在3 420和1 082 cm-1处无明显的吸收峰,3种复合材料的红外吸收光谱差异不明显,说明掺杂CNF的环氧树脂复合材料体系均已无丙酮存在。分析图1(b)~(d)中的吸收峰可知,2 903 cm-1处代表存在次甲基-CH,1 428 cm-1处代表存在亚甲基-CH2,373 cm-1处代表存在-CH的弯曲振动,这些吸收峰的存在表明CNF已成功掺入了环氧树脂复合材料中。

图1 CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的FT-IR谱图Fig 1 FT-IR spectra of epoxy resin composites with CNF content of 0%, 0.3 wt%, 0.6 wt % and 0.9 wt%

2.2 环氧树脂复合材料的力学性能测试

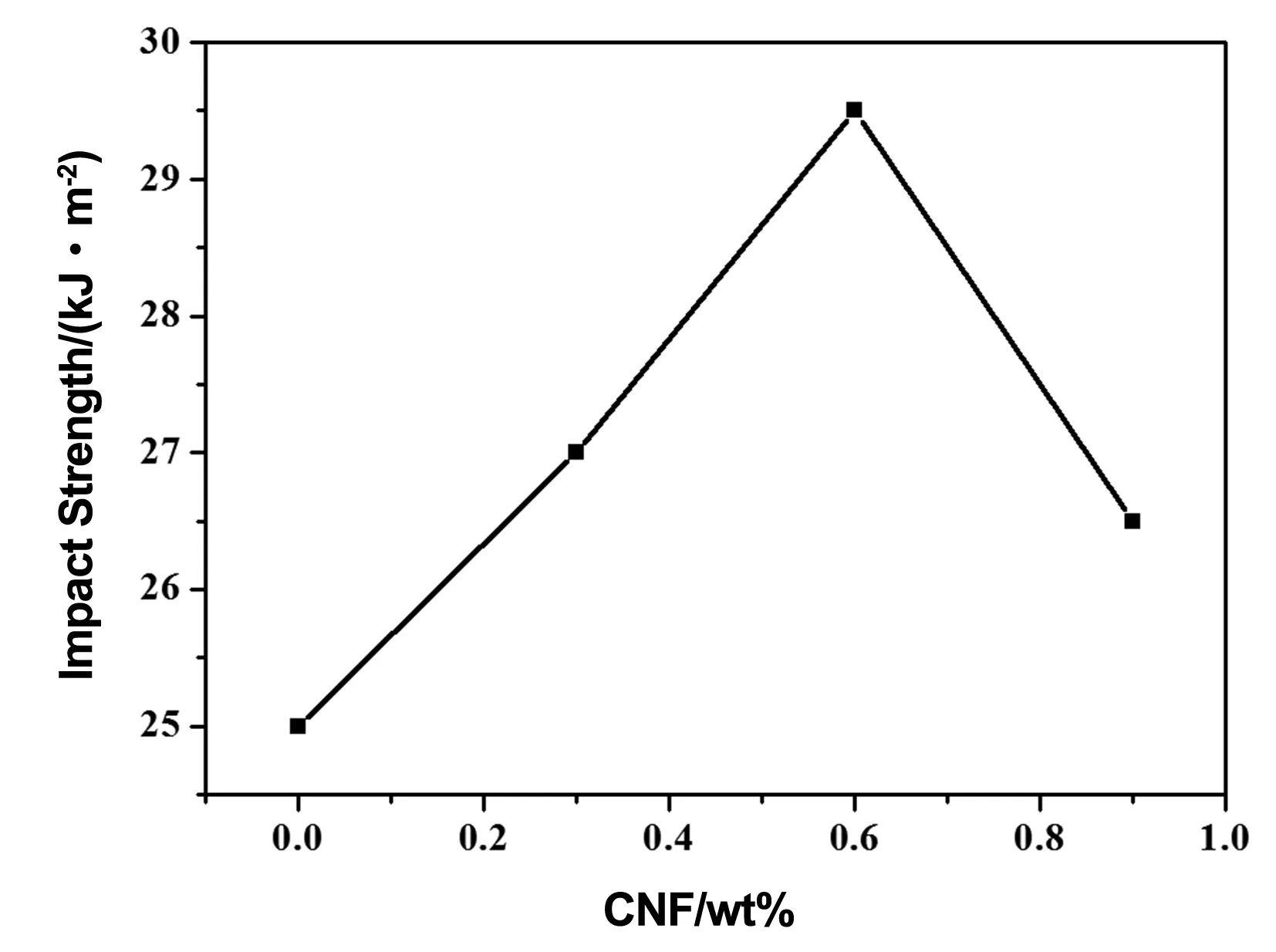

采用万能材料试验机和冲击试验机对不同CNF掺量的环氧树脂复合材料进行力学性能分析。图2为CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的冲击强度。从图2可以看出,随着CNF的掺入,环氧树脂复合材料的冲击强度呈现先增大后降低的趋势,但整体高于纯环氧树脂材料。当CNF的掺量为0.6%(质量分数)时,复合材料的冲击强度达到最大值,为29.5 kJ/m2。

图2 CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的冲击强度Fig 2 Impact strength of epoxy resin composites with CNF content of 0%, 0.3 wt%, 0.6 wt % and 0.9 wt%

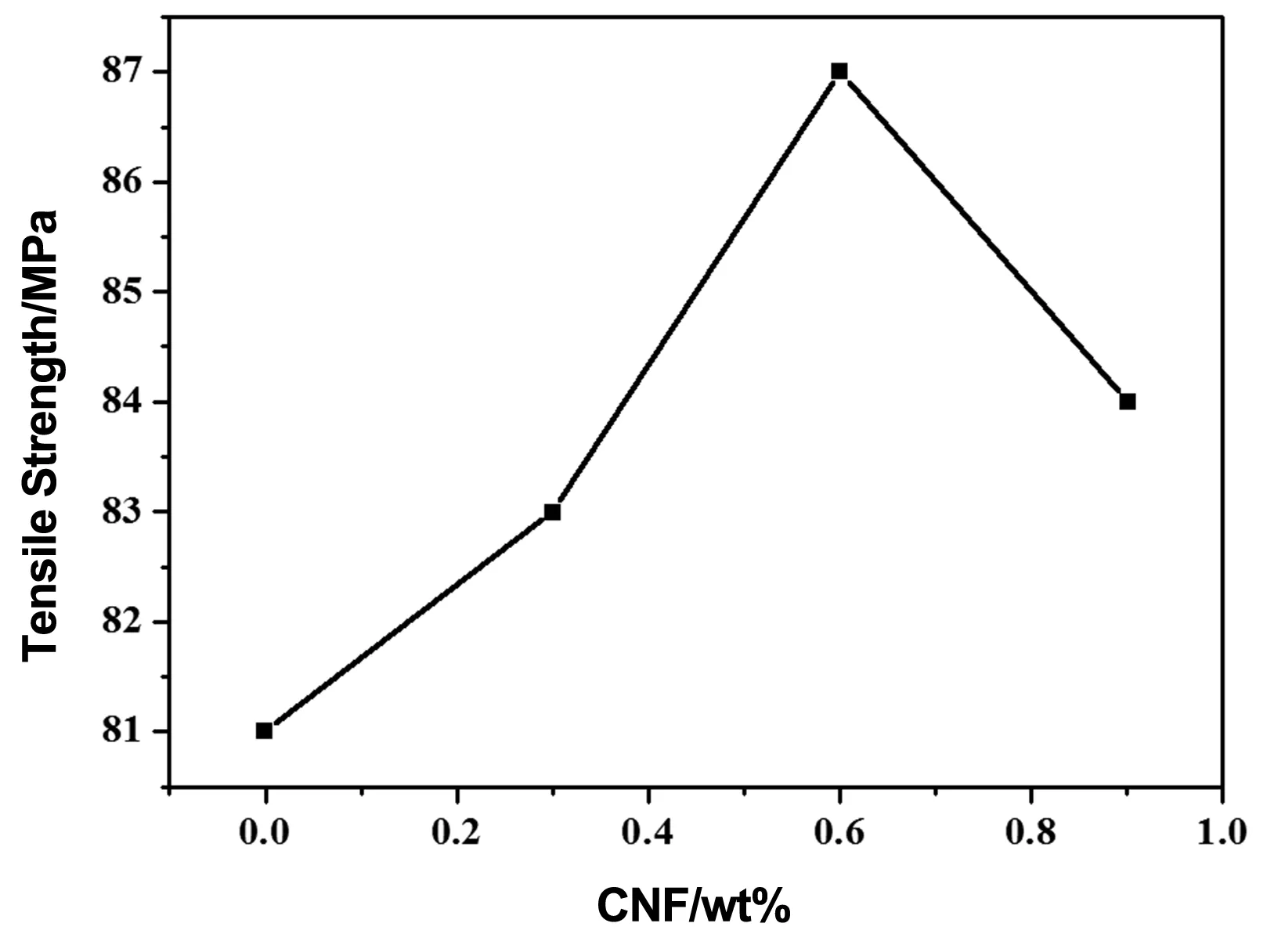

图3为CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的拉伸性能测试曲线。从图3可以看出,随着CNF的掺入,环氧树脂复合材料的抗拉强度先增大后降低,但整体高于纯环氧树脂材料。当CNF的掺量为0.6%(质量分数)时,复合材料的抗拉强度达到最大值,为87 MPa,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料与纯环氧树脂材料相比,抗拉强度分别提高了2.41%,7.41%和3.70%。

图3 CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的拉伸性能测试曲线Fig 3 Tensile property test curve of epoxy resin composites with CNF content of 0%, 0.3 wt%, 0.6 wt % and 0.9 wt%

图4为CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的弹性模量和延伸率。从图4可以看出,4种复合材料的弹性模量分别为2 633,2 719,2 846和2 789 MPa,延伸率分别为3.6%,4.1%,5.8%和5.1%。随着CNF的掺入,环氧树脂复合材料的弹性模量和延伸率都呈现增大后降低的趋势,但整体都高于纯环氧树脂材料。当CNF的掺量为0.6%(质量分数)时,复合材料的弹性模量和延伸率达到最大值,分别为2 846 MPa和5.8%。可见,CNF的掺入,不仅有助于提高复合材料的抗拉强度和弹性模量,同时可以提高复合材料的延伸率,但当CNF的掺量过高时,复合材料的抗拉强度、弹性模量和延伸率均有所下降。

图4 CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的弹性模量和延伸率Fig 4 Modulus of elasticity and elongation of epoxy resin composites with CNF content of 0%, 0.3 wt%, 0.6 wt% and 0.9 wt%

2.3 环氧树脂复合材料的SEM分析

图5为CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的断面SEM图。从图5(a)可以看出,未掺杂CNF的纯环氧树脂材料的断面较为光滑平整,颗粒细密且整齐均匀,并且断面的断裂方向整体一致,这说明材料在受力断裂时,裂纹扩展较为容易,且遇到的阻力小,断裂方式为脆性断裂。从图5(b)~(d)可以看出,掺入CNF后,复合材料的断面均较为粗糙,并且断面的断裂方向变得不均匀和多元化,断裂方式为韧性断裂。这是因为掺入的CNF均匀地分布在环氧树脂体系中,使得各相之间的结合力大大提高,可以更好地传递应力,使复合材料从脆性断裂转变为韧性断裂,从而在宏观上使复合材料表现出韧性和抗拉强度均得到了提高。但当CNF的掺杂过量时,由于过多的CNF会产生聚集作用,并依附在界面处,导致了局部材料的尺寸变大且应力扩散受阻,因而抗拉强度和延伸率又降低,这也与上述复合材料力学性能的测试结果相吻合。

图5 CNF掺量为0%,0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料的断面SEM图Fig 5 SEM images of epoxy resin composites with CNF content of 0%, 0.3 wt%, 0.6 wt % and 0.9 wt%

3 结 论

(1)FT-IR分析表明,掺杂CNF的环氧树脂复合材料体系均已无丙酮存在,且CNF已成功掺入了环氧树脂复合材料中。

(2)力学性能测试表明,随着CNF的掺入,环氧树脂复合材料的冲击强度、抗拉强度、弹性模量和延伸率均呈现先增大后降低的趋势,且整体均高于纯环氧树脂材料。当CNF的掺量为0.6%(质量分数)时,复合材料的冲击强度、抗拉强度、延伸率和弹性模量均达到最大值,分别为29.5 kJ/m2,87 MPa,5.8%和2 846 MPa。0.3%,0.6%和0.9%(质量分数)的环氧树脂复合材料与纯环氧树脂材料相比,抗拉强度分别提高了2.41%,7.41%和3.70%,当CNF的掺量过高时,复合材料的冲击强度、抗拉强度、延伸率和弹性模量均有所下降。

(3)SEM分析可知,未掺杂CNF的纯环氧树脂材料的断面较为光滑平整,断面的断裂方向整体一致,断裂方式为脆性断裂;当掺入CNF后,复合材料的断面均较为粗糙,并且断面的断裂方向变得不均匀和多元化,断裂方式为韧性断裂。这是因为掺入适量的CNF可以均匀地分布在环氧树脂体系中,提高了各相之间的应力传导,提高了复合体系的综合性能。但当CNF的掺杂过量时, CNF会产生聚集作用,导致局部材料的尺寸变大且应力扩散受阻,从而使材料的力学性能降低。