纳米稀土改性高导电率耐热铝合金导体材料研究*

2021-08-04李海龙牟忠武祝志祥郎大志李禄洋陈保安杨长龙

李海龙,牟忠武,丁 一,祝志祥,庞 震,郎大志,李禄洋,张 强,陈保安,杨长龙

(1. 国网辽宁省电力有限公司, 沈阳 110003;2. 国网辽宁省电力有限公司丹东供电公司,辽宁 丹东 118000;3. 先进输电技术国家重点实验室(全球能源互联网研究院有限公司),北京102209)

0 引 言

我国的能源资源与电力负荷分布严重失衡,经济发达、人口众多的中东部及沿海地区有旺盛的电力需求,而能源资源主要分布于西部地区,我国的经济发展阶段和能源集中分布的特点决定了需要进行高电压、大容量、低损耗的远距离电力输送。与此同时,“一带一路”沿线国家和地区也提出了规模庞大的跨国联网计划,但是“一带一路”沿线国家地形地貌及气象条件复杂,电力建设需要克服诸如高温高湿环境、大跨度输电等困难,对架空输电线路用导线的导电性、耐热性提出了更高的要求。随着全球能源互联网的逐步构建,大跨越、大高差区域将越来越多,迫切需要大量能输送大电流并在较高温度运行服役的架空输电导线。

现役架空输电线路用导线主要为普通钢芯铝绞线,其所用的硬铝导体材料20 ℃的导电率≥61%IACS(International Annealing Copper Standard, 国际退火铜标准),但其耐热性较差(长期运行温度一般为90 ℃以下)、载流量低。耐热铝合金导线是一种性能良好的增容导线,可在不更换杆塔的条件下,直接采用更换耐热铝合金导线的方式提高线路输送容量,省去了征地、拆建塔等程序,并大幅度缩短了工期。对于新建线路,耐热铝合金导线则具有降低铁塔排位、降低弧垂、增大挡距、减少铁塔数量且节省输电走廊的优点。此外,耐热铝合金导线可有效提升输电线路的短时过负荷(如N-1故障)承受能力,保障新能源送出等架空输电线路的安全可靠运行。目前国内外市场中耐热铝合金导线产品主要以60%IACS耐热铝合金导线为主,导电率较61%IACS普通钢芯铝绞线低1%IACS,每公里输电损耗增加约0.5~1.0万kWh/年,一定程度上限制了耐热铝合金导线的推广应用。近年来,利用纳米稀土元素对现有耐热铝合金导体材料进行掺杂改性,可在保证较高载流量的同时,进一步提高耐热铝合金材料的导电率,减少输电线损,成为目前耐热铝合金导体材料研究的热点[1-6]。

1 耐热铝合金导体材料特点

耐热铝合金导线是指由耐热铝合金导体材料和芯线绞合而成的一种增容导线,具有长期运行温度高、弧垂小、输送容量大等优点,导线典型结构见图 1。国家标准GB/T 30551-2014《架空绞线用耐热铝合金线》规定的耐热铝合金导体单丝有四种型号:耐热铝合金线、高强度耐热铝合金线、超耐热铝合金线、特耐热铝合金线[7]。耐热铝合金导线采用的芯线主要有普通钢芯、殷钢芯、碳纤维复合芯等[8-9]。

图1 耐热铝合金导线典型结构示意图Fig 1 Structural types of thermal-resistant aluminium alloy conductors

高导电率兼顾强度、耐热性的高性能铝合金导线是电力传输安全高效的基础。根据焦耳定律,随着输电容量的增加,服役中架空导线发热量增加,导致导线运行温度升高,其机械强度随之降低,会引起导线弧垂增大,安全距离减小,可能引发事故。对于铝合金线的耐热性能,要求其在通电后温度达到最高允许连续运行温度时的机械强度保持率不小于90%,以保证导线对地距离在安全范围之内。现役耐热铝合金导线用耐热铝合金导体线与普通钢芯铝绞线用硬铝线的性能参数比较见表1,可以看出耐热铝合金导体线的长期运行温度为150 ℃以上,硬铝线的长期运行温度为90 ℃以下。根据热能平衡原理计算导线的载流量可知,相同环境条件下耐热铝合金导线的载流量可较同规格钢芯铝绞线提升40%以上[7-11]。目前国内外市场上耐热铝合金线成熟产品的导电率最高为60%IACS,输电线损较普通钢芯铝绞线(导电率为61%IACS)高1.5%以上。

表1 耐热铝合金线的性能参数

2 纳米稀土改性耐热铝合金导体材料研究

2.1 耐热铝合金导体材料的制备技术研究

国外高导耐热铝合金材料开发较早,其中日本的耐热铝合金导线性能最优。美国学者于1949年首次发现在电工铝材料中添加适量金属锆元素可大幅提高铝材的耐热性能,使制备的导线可在较高运行温度下安全服役,实现了输送容量的提升。通过对Au、Ah、Fe、B、Zr、Be、Y、Cd、Sb、镧系和锕系等微合金化元素对铝导体材料的力学、电学及耐热性能影响的系统研究,开发出固溶型锆耐热铝合金导体材料[12-15]。为进一步提高导电率,日本研究者通过在耐热铝合金中添加纳米级Be、Au、Ag、Mg、Cu、Y等合金化元素,结合均匀化、时效等热处理手段,利用时效过程中析出不同形式的第二相,研制出61%IACS及以上导电率的析出型耐热铝合金导体。欧美等国在耐热铝合金导体方面也进行了系列研究,美国South Wire公司开发的Al-Fe系耐热铝合金导体材料、美铝公司开发的CK76合金、加铝公司的1320C合金,瑞典Elekrocoppar公司的DuctAlex合金等,这些合金围绕Fe、Cu、Mg等元素的合金化,改善了铝合金导体的导电性和耐热性。国外对于导电率≥61%IACS的耐热铝合金导线已有相关报道,但由于其制备工艺苛刻,设备要求高,无法实现批量化工业生产,迫切需求新型高导耐热铝合金导线的开发和国产化替代。

我国的研究机构及导线生产厂家紧跟国外研究步伐,代表单位有上海电缆研究所、华北电力大学、中南大学、江苏中天科技等[16-19]。上海电缆研究所发展了电工铝导体的稀土处理、硼化处理及其综合处理技术,使我国的电工硬铝导线的导电率达到61%IACS及以上,在此基础上采用工业高纯铝锭(Al含量≥99.85%)作为原料,开发出导电率不低于60%IACS的非热处理型耐热铝合金导线。江苏中天科技通过控制B、Zr等微合金化元素添加量及优化热处理工艺参数,研制出导电率≥61%IACS的耐热铝合金导线。华北电力大学在对B、Zr、Y等合金元素交互作用研究的基础上,研制出导电率61%IACS的非热处理型稀土耐热铝合金导体材料。

2.2 纳米稀土改性高导电率耐热铝合金导体材料的研究

国网辽宁省电力有限公司联合全球能源互联网研究院有限公司等单位开展纳米稀土改性高导电率耐热铝合金导体材料的研究。利用纯度为99.7%Al的工业纯铝锭为原料,通过添加适量的B、Zr、Sc元素进行微合金化,其中Sc元素为纳米级的粉末,纯度为99.99%。通过优化控制Cr、Mn、V、Ti 4种杂质元素的总量(质量百分比控制在0.006%以下)以及Fe、Si元素的含量,采用熔炼净化、铸造、轧制及拉拔工艺制备出导电率≥61.5%IACS的纳米稀土改性的高导电率耐热铝合金单丝产品。

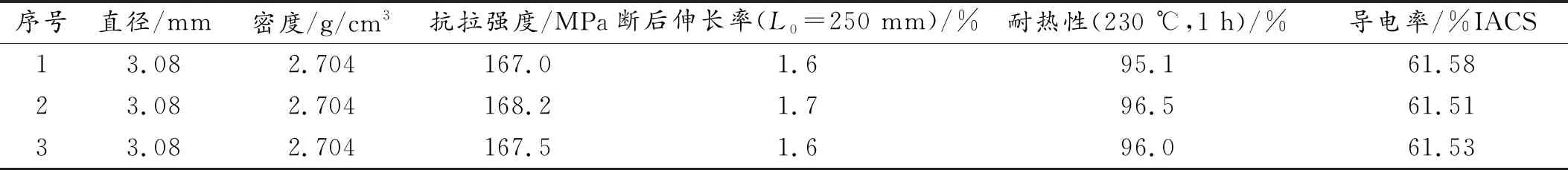

图2和表2分别给出了耐热铝合金单丝的微观形貌及其主要性能参数多次测量的平均测试结果。从图2可以看出,所制备的单丝样品微观组织致密均匀,细小的第二相粒子弥散分布在晶界处。经排水法测得的单丝材料平均密度为2.704 g/cm3,接近理论密度。从表2可以看出,所制备的耐热铝合金单丝具有良好的导电率、强度及耐热性,主要是由于纳米稀土Sc元素可以显著提高铝合金的强度、耐热性,且能减少铝合金的枝晶偏析,细化铝合金的晶粒组织,同时纳米稀土Sc还可与铝合金中的部分杂质元素Fe、Si反应,使杂质元素从原子态转变为析出态,从而提高耐热铝合金的导电率。

表2 纳米稀土改性耐热铝合金单丝的性能

图2 耐热铝合金单丝的微观形貌Fig 2 Morphology of thermal-resistant aluminium alloy wire

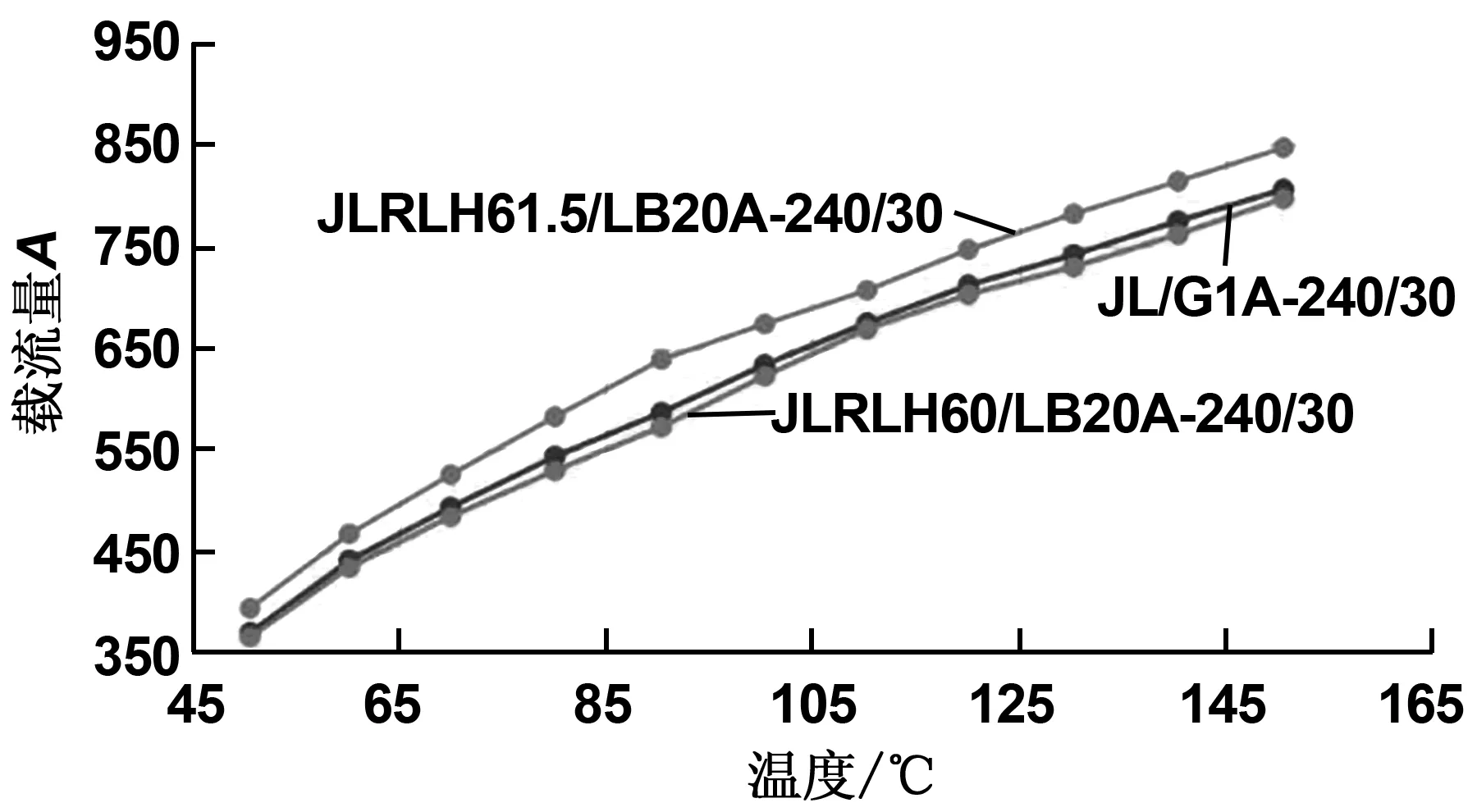

为评估纳米稀土改性高导电率耐热铝合金导体材料的载流特性,利用该导体材料与铝包钢芯绞制成导电率为61.5%IACS的铝包钢芯耐热铝合金导线(型号为JNRLH61.5/LB20A-240/30),同时与市售的同截面的普通钢芯61%IACS铝绞线(型号为JL/G1A-240/30)、铝包钢芯60%IACS耐热铝合金导线(型号为JNRLH60/LB20A-240/30)进行载流能力比较。测试试验时,将上述相同截面的3种绞线用耐张线夹和接续管压接在一起后,安装在卧式拉力试验机内,在试样组件两端耐张线夹连接接线铜排,使试样组件接入大电流试验系统。在导线外层铝线与其紧邻内层铝线之间敷设测温热电偶后,对导线施加载荷至25%RTS,在此张力下进行载流量测试,图3为相同温度下3种绞线的载流量测试结果,可以看出在所测试的导线温度范围内(50.6~150.6 ℃),铝包钢芯61.5%IACS耐热铝合金导线较铝包钢芯60%IACS耐热铝合金导线、普通钢芯61%IACS铝绞线具有更好的载流效果,显示出纳米稀土改性的61.5%IACS高导电率耐热铝合金导线良好的高温载流能力和节能特性。

图3 相同导线温度下种绞线的载流量测试结果Fig 3 Results of current carrying capacity for wires under the same conductor temperature

2.3 纳米稀土对铝合金导体材料导电率、耐热性的影响

铝合金导体材料中铝的纯度越高,导电率越高,而耐热性越低,通常采用净化处理来提高铝合金导体材料的导电性能[20]。铝导体的耐热性与其再结晶温度有关,再结晶温度越高,耐热性越好,添加Zr、Ti和V等合金元素可以有效提高其再结晶温度[21-22]。当铝导体中存在杂质时,会使其晶格发生畸变,增强与流动电子的相互作用,产生电阻。导体中缺陷(夹渣、气孔、缩松等)越多,电阻越大,并且铝合金中固溶态的杂质或合金原子会极大的增强电阻率,是析出态的几倍甚至几十倍[23]。因此获得高导电率耐热铝合金导体材料的关键在于导电率与耐热性之间的平衡,为解决上述的问题,提出利用铝合金中各合金元素间的交互作用来减少平衡固溶度。将纳米稀土元素添加到铝合金中,既可以与基体进行交互作用将原本粗大的晶粒细化,也可与其他合金元素进行交互,减少氢、氧、卤素等非金属有害杂质,并且可以结合生成多种化合物,显著降低其平衡固溶度[24]。

目前常用的稀土元素主要有Er、Y和Ce等。张建新等[25]研究发现添加少量稀土Er(≤0.1%(质量分数))可以提高6063铝合金导电率且含量为0.1%(质量分数)时达到最大,研究发现Er元素分别与Al、Si结合生成了Al3Er和Er5Si3相,转变为析出态,从而提高了导电率,但添加量过高(≥0.1%(质量分数))时,只生成Al3Er相,其提高的导电率低于固溶增加的电阻率,导电率降低。其他学者研究发现稀土Er可以和铝结合形成共晶反应物Al3Er(Er含量较多时呈连续网状结构),反应物可以抑制晶粒生长并钉扎位错和亚晶界,有效提高铝合金的耐热性能[26-27]。稀土Y生成的高熔点第二相呈网状沿晶界分布,可以阻碍晶粒长大,细化晶粒,增强晶界抗滑移和蠕变的能力,使合金具有高的再结晶温度[28]。但Y含量高于0.20%时会使含Y相聚集长大成块状,导致铝合金性能下降[29]。牛艳萍等[30]研究发现添加稀土元素Y可以细化Al-0.8Mg-0.7Si合金的晶粒,提高导电率和力学性能。李红英等[31]研究了富Ce稀土改性对铝合金组织和导电性能的影响,实验结果表明:添加0.10%的富Ce稀土可以细化并净化铝合金组织、加强对杂质相的变质作用;提高富Ce稀土添加量可以提高其导电率,添加量为0.30%时,导电率可达到62.10%IACS,但会使其对合金组织的细化效果减弱;高温环境下高富Ce稀土添加量会增大合金的电阻率。

2.4 纳米稀土改性耐热铝合金增容导体材料应用场景

我国大容量输电主要采用提高输电电压,加大导线横截面积来提高线路的输送容量,然而大截面导线的使用带来了架设施工、杆塔结构、金具等经济性和线路运行安全性的诸多问题。纳米稀土改性耐热铝合金增容导体材料给电力运行部门提供了一种全新的增容方案,根据上述耐热铝合金导线的增容原理,只需简单更换导线及配套相应的架线技术即可实现1.6~2.0倍输送容量而不增加弧垂,节省了大量改造资金,省去了征地、拆建塔等程序,并大幅度缩短了工期;对于新建线路,高导电率耐热铝合金导线则具有降低铁塔排位、降低弧垂、增大挡距、减少铁塔数量且节省输电走廊的优点。

针对纳米稀土改性耐热铝合金增容导体材料的性能特点,目前主要应用于以下场景:(1)66 kV及以上架空输电线路增容改造工程,可优先采用高导电率耐热铝合金导线;(2)针对直流接地极线路,采用高导电率耐热铝合金导线可有效降低线路走廊面积和线路投资,具有良好的经济优势;(3)针对电厂送出、换流站交流进出线及新能源送出等新建工程,若输电线路短期负荷超过普通钢芯铝绞线设计热稳定负荷,可优先选用高导电率耐热铝合金导线,提升线路的运行安全性。

3 结 语

纳米稀土改性高导电率(≥61.5%IACS)耐热铝合金导体材料相比现役60%IACS耐热铝合金导体材料,具有可在较高运行温度(≥150 ℃)下长期稳定工作,允许承载的电流更大的优点。可以在有效提高线路运行的安全可靠性的同时,减少施工、维护成本,延长输电线路寿命和节约线路走廊占地,同时还可减少碳排放,为碳中和目标作出贡献。纳米稀土改性高导电率耐热铝合金导体材料有望在未来城网线路扩容改造工程中,使用等截面的高导电率耐热铝合金导线更换在役普通钢芯铝绞线,有效提升输电容量40%~60%,大量节约工程投资,确保输电线路长期安全可靠运行。