DCS在硫铵生产及输送中的应用

2021-08-04周鑫

周鑫

(中国天辰工程有限公司,天津 300400)

硫铵单元是己内酰胺生产装置的主要单元之一。环己酮肟在发烟硫酸作用下,发生Beckmann重排反应,生成己内酰胺。重排反应产物粗己内酰胺及过量发烟硫酸进入中和结晶系统,在硫铵装置内实现己内酰胺与过量发烟硫酸的分离。为达到分离目的,重排液中的硫酸需使用氨中和,生成硫铵。化学反应式如式(1)所示:

(1)

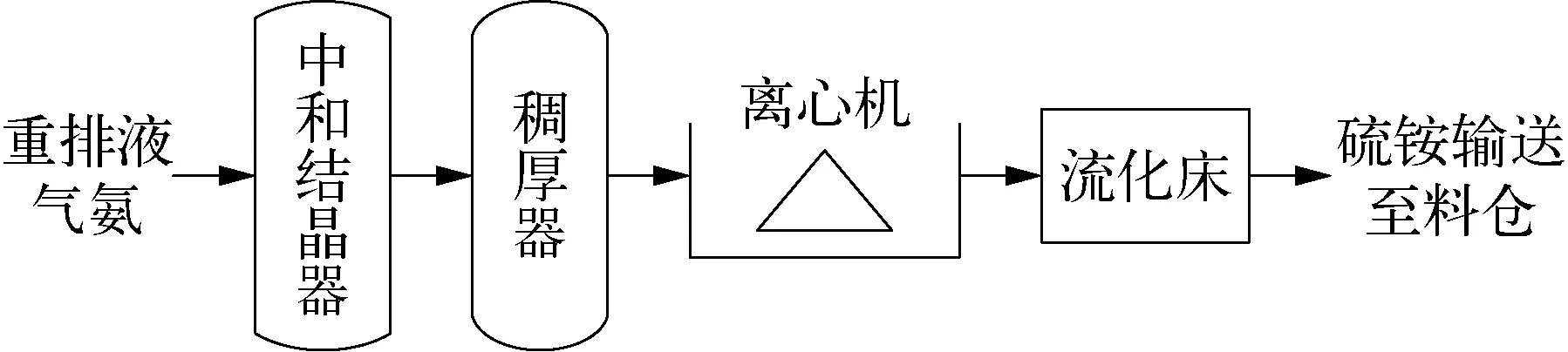

反应生成的硫铵通过结晶从液相中分离出来,硫铵生产流程如图1所示。

图1 硫铵生产流程示意

1 控制方案简介

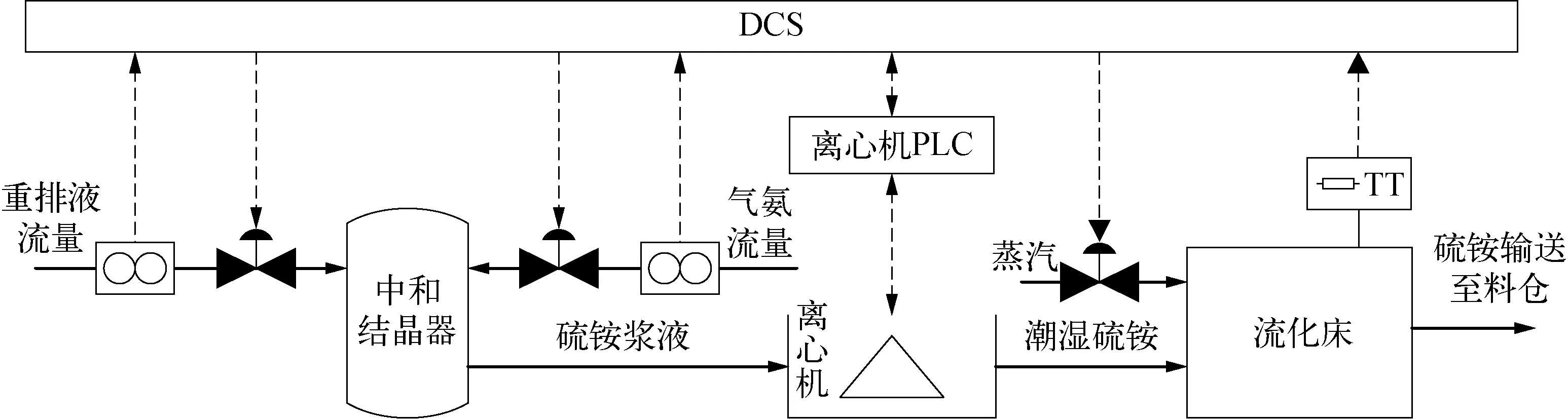

硫铵生产主要包括中和结晶和硫铵干燥两个生产过程。在中和结晶生产过程中,需要控制重排液进料和气氨进料的质量流量,通过进料管路上的流量控制阀调节进料流量,设置单回路控制。同时为达到两种进料的物料平衡,在控制系统上设置两种进料的双闭环比值控制。

在硫铵干燥过程中,由就地PLC直接控制离心机,DCS通过与PLC通信间接控制离心机。经由离心机进行固液分离后得到的潮湿硫铵进入到流化床后,需要控制流化床的温度,使硫铵产品达到最优的干燥状态,通过调节流化床入口的蒸汽进量来控制流化床内部的温度。控制系统结构如图2所示。

图2 DCS控制结构示意

1.1 中和结晶生产过程

经过Beckmann反应后,重排液与气氨一起进入中和结晶器,反应生成的硫铵浆液分别进入到对应的稠厚器。中和结晶过程的2个重要原料重排液和气氨的进料流量在DCS中采用PID控制,其中主控制回路为重排液质量流量,副控制回路为气氨质量流量,2个控制回路构成双闭环比值控制系统。根据生产过程需求,需要满足进料重排液质量流量与气氨质量流量的比值约为1∶5,所以该处比值设定为0.2,以此来满足稳定的匹配与进料状态。

在中和结晶反应过程中,较重要的为物料的进料平衡,均为单回路控制,在DCS上设置PID控制器即可调节。涉及相关物料进出阀门、机泵以及反应器的联锁逻辑控制,特别是报警等所带来的联锁需求,在DCS中进行相关设置。

1.2 硫铵干燥过程

在得到中和结晶产物硫铵浆液后,要进一步分离干燥,才能得到干燥的硫铵粉末成品。

1.2.1离心机控制及联锁设置

根据工艺需求共设置了3套离心机接收上游硫铵浆液,正常运转时,离心机采取“两开一备”,轮流交替进行工作。

离心机采用PLC控制,通过ModBus 485通信协议将整体运行状态上传到DCS,由DCS做上层监控。为了信号传输的稳定安全,离心机部分重要的状态检测信号,通过硬接线的方式接入到DCS机柜室,由DCS进行监控并且联锁控制。当离心机出现正常运行停止状态或者联锁停机时,在DCS侧会联锁关闭离心机的进料控制阀。离心机的运行过程状态及联锁见表1所列。

1.2.2流化床干燥控制

流化床干燥过程共设置2套流化床,流化床A接收离心机A和B的物料,流化床B接收离心机C和B的物料,2套流化床同时运转工作,由于流化床成套所配带的仪表和阀门较多,并且这些仪表和阀门并未在一个完整的撬块上,所以该部分的控制并没有配置流化床专用的就地PLC控制器,所有仪表和阀门的监控均在DCS上来完成。

表1 离心机的运行状态及联锁

在流化床干燥过程中,主要需要控制流化床的温度,通过蒸汽量来调节,通过蒸汽阀的调节使流化床温度平衡到工作温度,该处采用单回路控制。另外,流化床的出口风压力需要保持一个微负压的状态,该处通过流化床的出口引风机来调节压力,组成一个单回路的压力控制结构。流化床的风机由马达控制中心(MCC)直接控制,部分信号由DCS来监控。DCS通过硬接线的方式获取风机的运行状态故障、运行状态监测等信号,并进行间接的停止和速度调节控制。

风机上带有温度测量传感器,信号直接接入DCS中,在DCS中进行监控和报警设置;同时每套风机配置了2个振动传感器,也直接接入DCS进行监控和报警设置。

2 硫铵输送过程控制

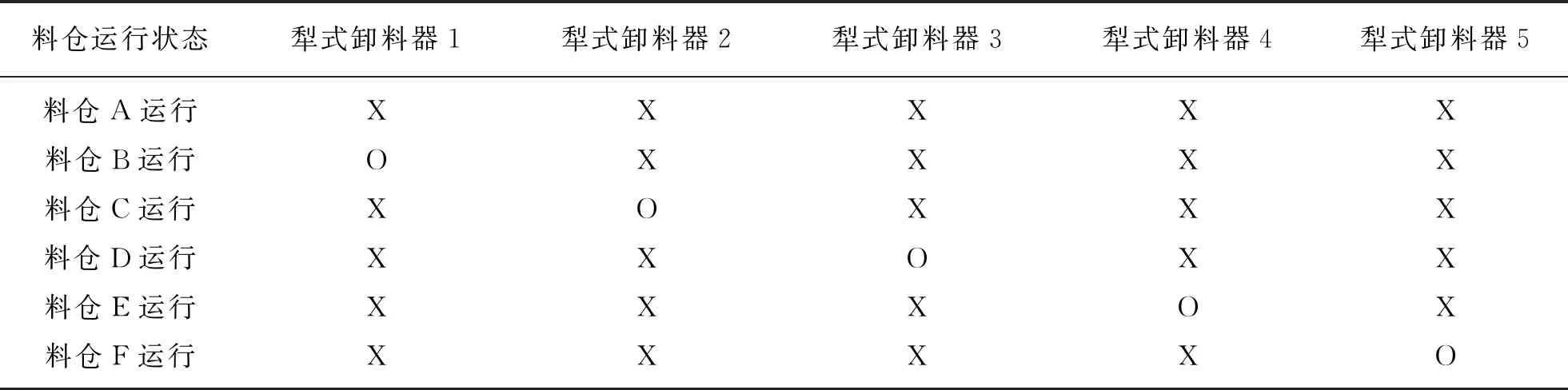

流化床干燥后的硫铵经传送带输送至料仓中存储,共设置6个料仓来满足不同包装规格的硫铵包装生产。由于硫铵输送工段存在粉尘,所以在输送流程内的所有设备并未设置就地控制器,以免因粉尘造成就地控制器的故障以及维护不便。这些成套设备又由不同供货商供货,设备间无法完成就地的连接通信以及控制,所以这些设备的控制均由硬接线的方式接入DCS,由DCS完成直接监控。其中,料仓的工作状态没有信号传输至DCS,需要通过犁式卸料器的工作状态来判断料仓的工作状态,见表2 所列,其中O代表犁式卸料器运行,X代表犁式卸料器未运行。

表2 料仓运行逻辑判断

由表2可知,硫铵输送过程通过在DCS上的顺控设置来完成对这些设备的控制和状态监测,以及整个输送过程的控制,满足硫铵产品送至目的料仓同时减少现场环境粉尘的目的。

3 结束语

在整个硫铵生产与输送过程中包含有大量的成套设备,并且来自不同的供货商,设备间由于内在和外在的原因无法实现就地有效地连接通信,利用DCS控制系统可以有效地提高生产效率,确保系统运行正常、稳定,不但节约了设备及生产控制的成本,还使整个硫铵生产及输送过程的可靠性及便利维护得到了保障。