石油化工加氢反应器温度检测工程设计

2021-08-04林洪俊邱学

林洪俊,邱学

(中石油华东设计院有限公司,山东 青岛 266071)

加氢工艺是近年来大量采用的重要的石油化工加工工艺,加氢反应器是加氢工艺装置中的核心工艺设备,保证反应器的安全、高效及经济运行,检测反应器内的温度,有以下几个目的:

1)保证工艺条件。加氢反应在一定温度下进行,温度是影响反应深度的重要参数,同一催化剂床层的径向温差和不同催化剂床层间的温度梯度应严格监控。

2)保护催化剂。加氢反应所用催化剂是加氢工艺的基础,价值贵重。催化剂对工艺条件有严格的要求,尤其是反应温度,超过规定值会造成催化剂降效、失效,工艺装置被迫停车更换,影响生产,造成严重的经济损失,因此,需要对反应温度严格监控。

3)保护反应器。反应器制造难度大,价值昂贵。加氢反应工作温度高,压力高,介质氢气、油气爆炸等级高,且对金属有强氢腐蚀。严苛的工艺条件对反应器影响较大,运行安全风险高。作为核心设备,为保证反应器长周期运行,使用寿命达到设计值,必须对反应条件严格监控,防止超限。尤其是反应温度,因加氢工艺为放热反应,极易飞温,操控难度大,所以需要特别监控。

加氢工艺种类繁多,可供选择的温度测量方案也众多。目前许多工程对工艺条件不加区分,选择的测量方案不经济,造成浪费,给后续维护、检修、标定都带来困难。笔者认为,应根据具体工艺,在满足上述目的的前提下,采用最经济、易维护的原则选择测量方案。本文根据笔者多年的设计与运行经验,分享对加氢反应器温度测量方案选择的经验,以供参考。

1 总体方案

温度测量分为内部温度检测和外表面温度检测。内部温度检测主要反映工艺介质温度及工艺过程的运行状态,反映反应器设备的工作条件。内部温度检测包括反应器竖向温度分布和径向分布,竖向温度分布反映反应过程,径向温度分布反映器内是否出现沟流。器壁外表面温度检测反映反应器设备的实际状态。

2 内部温度检测

反应器内部温度检测常采用柔性热电偶、T型梁热电偶、弹壁式热电偶、套管内安装热电偶、普通热电偶直插测温等方式,以下分别介绍其优缺点。

2.1 柔性热电偶

柔性热电偶结构如图1所示。柔性热电偶的铠管可弯曲,测量端可以固定在指定位置。优点: 可测量多点温度,测点可以环形布置,测点位置真实,测量准确,灵敏度高;缺点: 价格高,易受上方重力作用而损坏,换催化剂时易损坏,铠管破裂后易造成渗氢,维修难,标定难。

图1 柔性热电偶结构示意

柔性热电偶选型与安装设计建议:

1)柔性热电偶适用于工艺要求检测多个测量点的工况。

2)柔性热电偶有两道密封,即一次密封和二次密封。

a)密封形式常见的有焊接密封和卡套密封,卡套密封与焊接密封相比的优势是铠管损坏后能单独更换,可拆解安装,且安装方便。

b)一次密封的位置常见的有内焊和外焊,如图1所示。

c)二次密封的位置如图1所示,二次密封腔上须安装就地压力表或远传压力变送器,通过测量二次密封腔内的压力来检测一次密封是否发生泄漏或者铠管是否发生损坏。

3)柔性热电偶的铠管按照制造工艺分为单管单点和单管多点。单管单点是将一对偶丝和氧化镁装填在1根铠管内,铠管外径一般为8 mm,壁厚一般为1.48 mm;单管多点是将多对偶丝和氧化镁装填在1根铠管内,常见的有4对偶丝和9对偶丝,铠管外径一般为9.5 mm和12.7 mm,壁厚一般为1.8 mm。

4)柔性热电偶在反应器内需要用安装支架固定在指定位置。安装支架通常由热电偶供货商设计并成套供货。

5)绝缘电阻要求。常温绝缘电阻试验温度为(20±15)℃时,阻值大于等于1 000 MΩ;高温绝缘电阻试验温度为(500±15)℃时,阻值大于等于5 MΩ。

6)精度要求。满足IEC 60584-2 class 1要求,即温度范围在-40~375 ℃时,精度为±1.5 ℃;温度范围在375~1 000 ℃时,精度为±0.4%。

7)柔性热电偶应在出厂前标定。

柔性热电偶长期以来被国外品牌垄断,近些年通过国内制造商的攻关,已经实现了国产化。

2.2 T型梁热电偶

T型梁热电偶结构如图2所示。T型梁热电偶采用T型钢梁作为整个热电偶的支撑部件。T型钢梁一端焊接在热电偶法兰内面上,另一端固定在反应器内壁的预制平台上。优点: 测点位置真实,测量准确,灵敏度高,自带支撑部件,安装简单;缺点: 测量点较少,测点只能线性布置,价格高,维修难,标定难。

图2 T型梁热电偶结构示意

T型梁热电偶选型与安装设计建议:

1)T型梁热电偶适用于测量点较少的工况,常见的有三点T型梁热电偶。

2)T型梁热电偶有两道密封,即一次密封和二次密封,如图2所示,一次密封为套管与法兰内面的焊接,二次密封为卡套接头与法兰外面的密封焊接。二次密封卡套接头须设计为承压结构,以防止套管破裂造成套管内带压将铠管弹出。

3)T型梁热电偶只需要在反应器内壁预制平台,不需要其他支撑部件。

4)T型梁热电偶的精度要求、绝缘电阻要求及标定要求和柔性热电偶相同。

目前,T型梁热电偶已经实现了国产化。

2.3 弹壁式热电偶

弹壁式热电偶结构如图3所示。弹壁式热电偶测量端安装一个弹簧,并用塑料圈固定,当热电偶安装完毕后,在开工过程中,随着反应温度的逐渐升高,塑料圈融化,弹簧释放,使热电偶测量端紧贴在套管内壁上。优点: 热电偶不接触介质,不承压,制造简单,价格低,维修简单,标定简单。缺点: 测量点较少,温度反应滞后;套管内部空间大,不能准确反应测点的真实温度。

图3 弹壁式热电偶结构示意

弹壁式热电偶均为国产产品。

2.4 套管内安装的热电偶

约15年前,对反应器径向多点测温多采用套管内安装热电偶测温的方法,与弹壁式热电偶类似。反应器设计时在径向设计1根套管,根据测温点位置,在每根套管内插入不同插深的铠装热电偶,由于热电偶测量端不能与套管内壁紧密接触,温度滞后大;金属套管壁厚、传热慢,且套管自均温快;套管直径大,管内热交换较充分,因此该测温方式远不能真实测量测温点的温度。目前该测温方式已经淘汰,不再建议使用。

2.5 直插测温的普通热电偶

由于热电偶在反应器内要承受来自上部的重力,容易导致保护管弯曲、断裂、泄漏,偶丝断掉失效,因此一般不采用普通热电偶直接插入反应器测温的方式。但是对于直径特别小的反应器,径向温度分布均匀,测温需求点少,热电偶插深短,可以使用该测量方式。而且该测温方式造价低、维修简单、标定方便。

3 反应器外表面温度检测

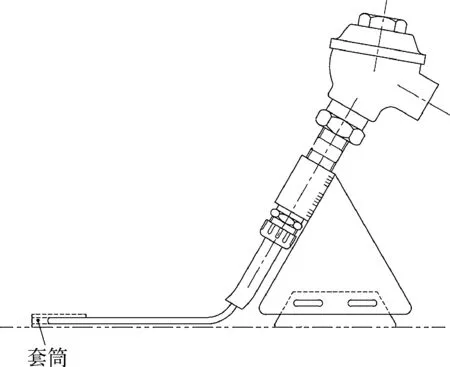

反应器外表面温度检测采用表面热电偶,常用的结构形式包括螺栓连接垫圈式、套筒式、磁性自吸附式。螺栓连接垫圈的安装方式需要预先在反应器外表面设计垫板和螺栓;套筒安装式则需要预先在反应器外表面设计套筒;磁性自吸附式无需在反应器外表面安装任何部件,但是要求反应器表面材质为铁素体。上述方式各有优缺点,笔者的使用经验和建议如下: 对于外表面测温要求可靠、准确的场合,宜采用如图4的螺栓连接垫圈安装方式;图5中套筒式安装方式加工、施工难度大,难以保证紧密安装、准确测量,要谨慎选用;磁性自吸附式安装方式虽然安全简单,但易移动、脱落,可靠性低,适用于在役装置需要新增外表面温度测量而又不能焊接施工,且对可靠性要求不严苛的场合。

图4 螺栓连接垫圈安装方式表面热电偶示意

图5 套筒安装方式表面热电偶示意

4 结束语

加氢反应器温度测量非常重要,但是温度测量方案要慎重选择。应综合评估,在满足工艺要求的前提下,优先选择造价低、维修方便、校验方便、使用寿命长的测量方案。