二甲苯塔再沸炉空燃比耦合控制系统的设计

2021-08-04王朝阳李宏光肖寒

王朝阳,李宏光,肖寒

(中国石油天然气集团公司吉林石化分公司 炼油厂,吉林 吉林 132021)

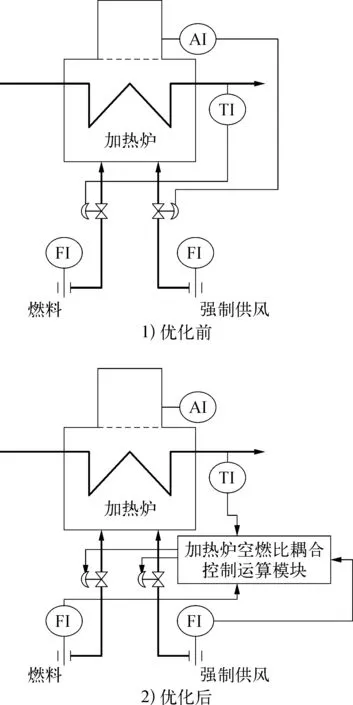

在炼化行业,加热炉常规控制方案往往采用以炉出口介质温度作为被控变量串级控制燃料流量控制阀的简单控制回路,氧含量控制通常是由鼓风机入口供风调节挡板进行调节,两个控制回路相互独立,通常是燃料调节在前,氧含量调节相对滞后,因而氧含量波动大,无法实现低氧控制,加热炉过剩空气系数偏高[1]。“加热炉空燃比耦合控制技术”也称作“加热炉交叉限制复杂控制系统”,该系统是将燃料和空气量并列作为被控变量的复杂串级控制系统[2-3]。其中,燃料量和空气量各具有2个逻辑选择器,两者之间形成一个相互的、动态的约束控制,使该控制系统能够保证空气和燃料在最佳燃烧比值状态,同时装置负荷变化过程中,也能尽量维持空气、燃料配比处于加热炉空燃比耦合控制范围内[4-5]。在不对加热炉硬件设施进行技改的基础上,加热炉耦合控制技术的设计实现成为现有加热炉提高燃烧效率、节能降耗、减少不合格排放的重要手段[6]。加热炉控制逻辑对比如图1所示。

图1 加热炉控制逻辑对比示意

1 空燃比耦合控制基本原理

某炼油厂联合芳烃装置二甲苯塔再沸炉(BA 601,BA 602)为二甲苯精馏系统提供再沸热源,属于立式圆筒加热炉,主要燃料以炼油厂瓦斯、天然气为主,燃料缺口较大时可以增补气分丙烷,2台炉设计热负荷均为41.39 MW,燃料消耗在6×104t/a以上,是装置的主要耗能设备。加热炉优化后控制逻辑如图2所示。

图2 加热炉优化后控制逻辑示意

加热炉空燃比耦合控制系统基本控制原理是测量工艺侧被加热介质的差压,换算为加热炉所需燃料的质量流量,与空燃比运算模块1计算得到的总燃料质量流量进行低选后,作为总燃料质量流量的设定值。工艺侧被加热介质的质量流量与实际工况中的燃料质量流量经过高选后,由空燃比运算模块2计算出空气用量用于控制空气侧强制供风流量。其基本原则是满足在提高加热炉负荷时,优先提高供风量;在降低加热炉负荷时,优先降低燃料量,从而始终保持空气量有一定的过剩,确保燃烧过程合理充分。

空燃比运算包括3个运算模块: 燃料侧运算模块(空燃比运算模块1)、空气侧运算模块(空燃比运算模块2)、加热炉燃料总量校正模块。空燃比运算模块1将来自FY 26的实际空气流量除以理想空燃比C换算得到燃料侧所需要的理论燃料质量流量,计算如式(1)所示:

qmHY25A=qVFY26/C

(1)

式中:qVFY26——实际空气流量,m3/h;qmHY25A——根据实际风量计算的理论燃料质量流量,kg/h。

空燃比运算模块2将来自FY 25的实际燃料质量流量乘以C换算得到供风侧所需要的理论风量,计算如式(2)所示:

qVHY25B=qmFY25C

(2)

式中:qmFY25——实际燃料质量总流量,kg/h;qVHY25B——根据实际燃料量计算的理论风量,m3/h。

考虑到加热炉燃料来源主要有炼油厂瓦斯和天然气,二者比例调整比较频繁。而燃料理论空燃比与高位热值之间呈近似线性关系[7],炼油厂瓦斯的平均热值为44.51 MJ/kg,天然气平均热值为42.16 MJ/kg,因此根据实际情况以炼油厂瓦斯热值为基准,设计加热炉燃料总量校正计算如式(3)所示:

qmFY25=qmFI23+0.95qmFI01

(3)

式中:qmFI23——瓦斯质量流量,kg/h;qmFI01——天然气质量流量,kg/h。

上述计算过程中涉及到的C值,可根据加热炉燃料组成变化、环境温度及加热炉负荷变化等,人工后期手动输入调整,确保加热炉在比较理想的状态下运转。C值设置上下限位,并且每次调整(增加或降低)幅度为0.1,防止C值变化过快、过大给加热炉运行造成不必要的波动。

2 加热炉空燃比耦合控制方案

该装置DCS采用日本横河的CS3000系统。根据图2所示的控制逻辑,在工程师站重新编写和下装了加热炉控制回路,从而实现了加热炉控制回路按照空燃比进行优化控制。当需要降低加热炉负荷时,加热炉出口介质差压(PDC 01)设定值降低,通过差压与空燃比运算模块1进行低选,然后串级控制燃料总流量(FC 25)。该总流量为燃料气流量(FC 23)、天然气流量(FIQBA 601)等进行等热值换算之和,串级控制燃料气流量回路调整燃料供应。同时,设置燃料气流量控制供风调节回路,设置燃料气流量和天然气流量分别通过各自空燃比计算出所需空气流量(理想空气量),作为加热炉引风机(GB 601A)入口空气流量控制回路(FC 26)的设定值,达到降低供风量的目的。提高加热炉负荷时,先增大加热炉供风量,通过介质差压(PDC 01)与燃料总流量(FY 25)通过高选器比选后,作为空燃比运算模块2的输入,通过空燃比运算模块计算最佳风量作为供风控制回路的设定值,从而提高供风量,再通过空燃比运算模块1运算后将最佳燃料消耗量作为燃料控制回路设定值调整燃料供应,直至压差达到设定值。

3 实施效果分析与讨论

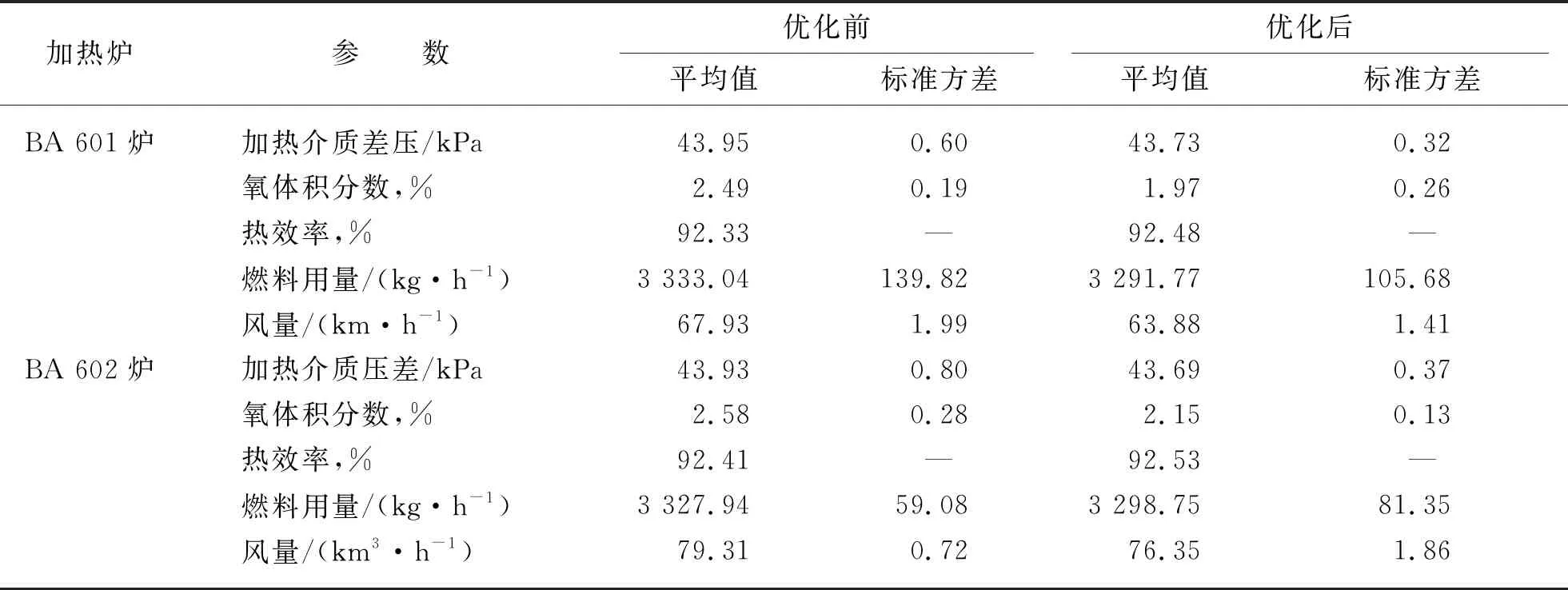

加热炉耦合控制优化前后主要数据对比见表1所列。

表1 加热炉耦合控制优化前后主要数据对比

3.1 操作稳定性分析

通过表1数据对比可知,优化前后加热炉主要控制参数中,被加热介质差压明显趋于稳定,更有利于二甲苯精馏塔稳定操作,使得产品质量更加趋于稳定。

3.2 加热炉节能效果分析

采用新的加热炉控制系统后,氧体积分数根据空燃比实时调节,从表1可以看出BA 601炉氧体积分数平均值由优化前的2.49%降低至优化后的1.97%,降低了0.52%,加热炉热效率提升0.15%。BA 602炉氧体积分数平均值由优化前的2.58%降低至优化后的2.15%,加热炉热效率提升0.12%。由于稳定运行和效率提升,燃料消耗有所降低,其中BA 601炉燃料消耗的平均值由3 333.04 kg/h降低至3 291.77 kg/h,燃料消耗降低41.27 kg/h,每年减少燃料消耗361.5 t;BA 602炉燃料消耗降低了29.19 kg/h,每年减少燃料消耗255.7 t。2台加热炉预计每年可实现燃料成本降低133.9万元人民币。

3.3 加热炉鼓风机能耗分析

从表1可以看出,优化前后加热炉供风量明显下降,其中BA 601炉供风量降低了4.05 km3/h,节约电耗7.92 kW。BA 602炉供风量降低了2.96 km3/h,节约电耗5.28 kW。2台鼓风机合计每年可节电1.16×105kW·h,相当于每年节约用电成本7.86万元人民币。

4 结束语

通过对二甲苯加热炉控制系统的优化,实现了加热炉燃料用量和供风量按最佳空燃比实时在线调节。同时,由于实现了加热炉差压的串级控制,大幅提高了二甲苯精馏塔操作的稳定程度,加热炉出口介质差压的标准偏差下降幅度分别为46.25%和53.68%。精馏塔产品中各组分的平均偏差下降幅度11.11%。加热炉热效率分别提升0.15%和0.12%。由于加热炉热效率的提升和二甲苯精馏系统运行稳定性的改善,预计每年可节约燃料617.2 t,节电1.16×105kW·h,可降低成本费用141.8万元人民币。