往复压缩机在线状态监测系统在储气库中的应用

2021-08-04张晓冉

张晓冉

(中石化中原石油工程设计有限公司, 河南 濮阳 457001)

某油田储气库注气能力为2×106m3/d,设计压力为25.5 MPa,配置3台电驱往复式压缩机用于向地下注气。自2012年投产以来,3台压缩机累计完成注气近8×108m3,为该储气库注采气计划的完成与榆济管道的平稳运行发挥了重要作用。

随着压缩机使用年限增加,设备故障率逐年上升,特别是气阀、填料、活塞环、活塞杆、轴瓦等易损件故障频发,一方面增加了检维修费用,另一方面对正常的注气工作造成了较大影响。针对该类情况设置了压缩机在线状态监测系统,提升压缩机的故障诊断能力,实现压缩机设备预测性维护,减少非计划停机造成损失,保证压缩机安全连续运行。

1 往复式压缩机的常见故障

往复式压缩机零部件尤其是运动部件多,运动形式多为往复式,存在冲击大,润滑不稳定的特点,主要故障形式有以下几方面:

1)气阀泄漏。压缩机中的气阀包括吸气阀和排气阀,主要由阀座、阀片、弹簧及升程限制器组成,故障形式主要为阀片疲劳断裂或损坏,阀片漏气、弹簧疲劳失效造成阀片颤振、密封面磨损积碳等。由于气缸内气体压缩过程中出现温度升高,吸气阀泄漏,高温气体回流至吸气管会造成气阀温度升高。排气阀泄漏后由于气体回流至气缸,也会使气阀本身温度升高。

2)拉缸。气缸在往复运动过程中,支撑环隔开活塞与缸套,避免两者直接摩擦。支撑环为易损件,如发生磨损后更换不及时,会造成活塞与缸套两种硬质材料发生摩擦,从而导致缸套破损;气缸内进入异物也会造成拉缸故障,导致活塞杆下沉并伴有缸体的冲击特征。另外,由于活塞与气缸间隙过大,会发生气体泄漏,造成吸排气压力变化。

3)十字头与滑道间隙过大。十字头在滑道内做往复运动,如润滑不良将增大十字头与滑道之间的磨损,造成十字头与滑道间隙过大,进而导致活塞杆沉降量增大,机组自身振动增大,热力性能参数变化不明显。

4)十字头大小头瓦间隙过大。十字头大小头瓦作为旋转运动件,摩擦较为均匀,但压缩机在换向过程中,或出现压力波动时对两者造成冲击,致使大小头瓦局部磨损过大,间隙过大,进而会在压缩机换向过程中发生较大的振动冲击,并使活塞杆沉降量发生突变。

5)曲轴主轴承磨损。压缩机运转过程中,各零部件做不等速运动与偏心旋转运动,致使惯性力较大,这些惯性力全部由曲轴主轴承承担。长期运行或润滑不良,将造成主轴承磨损,进而导致机体自身振动幅度增大,并具有周期性振动特征。

2 在线状态监测系统

压缩机在线状态监测系统主要包括硬件和软件两部分,结构如图1所示。

图1 在线状态监测系统结构示意

2.1 硬 件

该系统硬件包括: 传感器、数据采集器和数据服务器等。

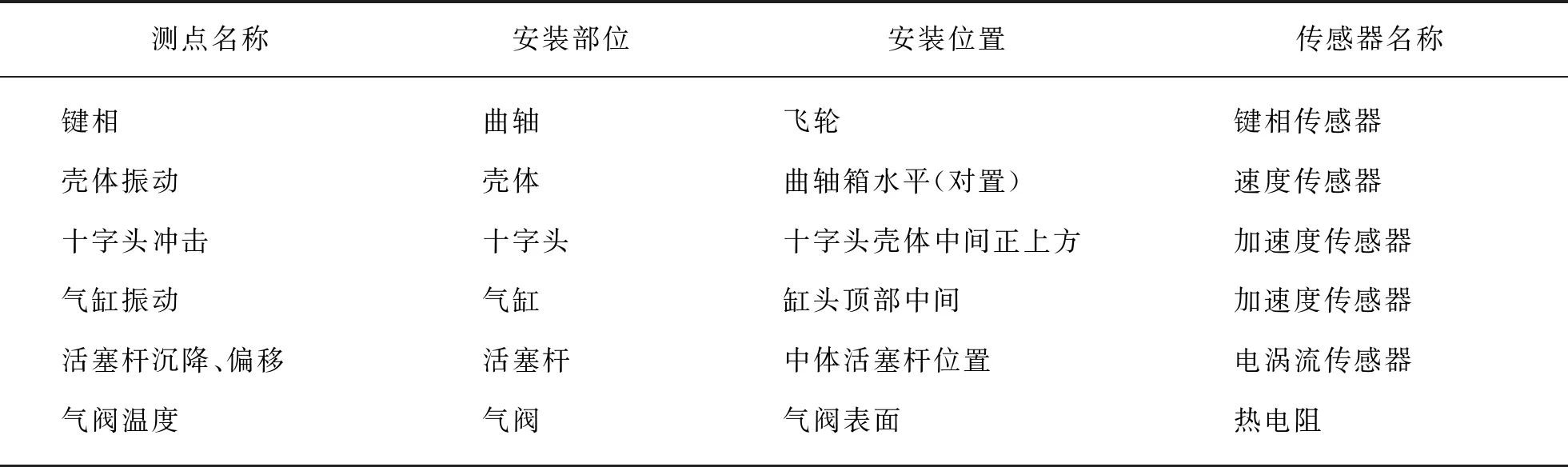

1)传感器。往复式压缩机一般在键相、壳体振动、十字头冲击、气缸振动、活塞杆沉降偏移、气阀温度等位置设置传感器,测点布置及传感器作用见表1所列。

表1 往复式压缩机测点布置及传感器作用

2)数据采集器。数据采集器是该系统的关键硬件之一,主要用于接收传感器测量的数据,经过专门的针对各种类型的信号调理系统,再经A/D转换后实现数字信号的同步采集。利用嵌入式技术,数据采集软件嵌入到该采集器中,实现对各路信号的采集功能。该采集器的通道数可以根据需要进行扩展,最多可扩展到64通道;单通道最大采集精度为100 kHz,实现同步并行采集。该采集器采用以太网接口,能够实现远程控制。

3)数据服务器。该服务器为专门的插件化网络化客户端软件提供硬件支持,满足网络化客户端软件的模块化安装需求。可实现将多台机组的状态数据,如振动、位移、转速、温度等,智能处理后储存在本地数据库中,同时保存实时数据以便中间件调用。

2.2 软 件

该系统软件包括: 数据采集软件、网络化客户端软件等。

1)数据采集软件。该软件嵌入式安装在数据采集器中,负责将各种传感器的信号经过信号调理板和A/D板读写到内存中,完成各路信号的特征提取工作,同原始数据一起经过无损压缩后存储,并发送给现场数据服务器。

2)网络化客户端软件。该软件是一款插件化软件,安装在数据应用管理器中,可以根据实际需求选择功能模块。一方面,可以满足功能的定制需求;另一方面,在开发并添加新的功能模块时,已开发的功能模块不受任何影响,只需将新的功能模块添加进去即可。该软件主要模块包括: 数据处理及通信、专业图谱分析、中间件调度、报警管理、诊断报告及统计报表、设备结构组态软件等。

3 应用情况

该储气库2012年投产的3台往复式压缩机,随着运行时间的增加,设备逐步老化,故障率逐步提升,通过在往复式压缩机组上安装在线状态监测系统,实时监测诊断设备的运行状态,实现主动保护与预测性维护,提高设备连续运转周期、减少非正常停机的维修时间和成本。该系统能够在线实时分析诊断机组运行时出现的各类故障,对机组安全运行及维修提供决策支持,优化设备的运行。

3.1 传感器测点布置

3.1.1传感器测点布置思路

为实时监测往复式压缩机运行状态,实现预测性维护,传感器测点布置思路如下:

1)压缩机气缸本体未设置取压点,如果在气缸上增加取压点存在破坏气缸整体强度的风险,因此不将动态压力作为检测项目。

2)该储气库压缩机多次出现气缸部位故障,气缸处存在较大的振动,但是未能在曲轴箱位置出现反馈,造成故障不能及时发现。因此考虑在压缩机气缸增设振动冲击检测点,实时监控气缸本体振动。

3.1.2传感器测点设置

结合现场实际情况,往复式压缩机主要检测项目有: 键相、壳体振动、十字头冲击、气缸振动、活塞杆沉降、偏移、气阀温度。传感器测点布置见表2所列。

表2 传感器测点布置

3.2 应用效果分析

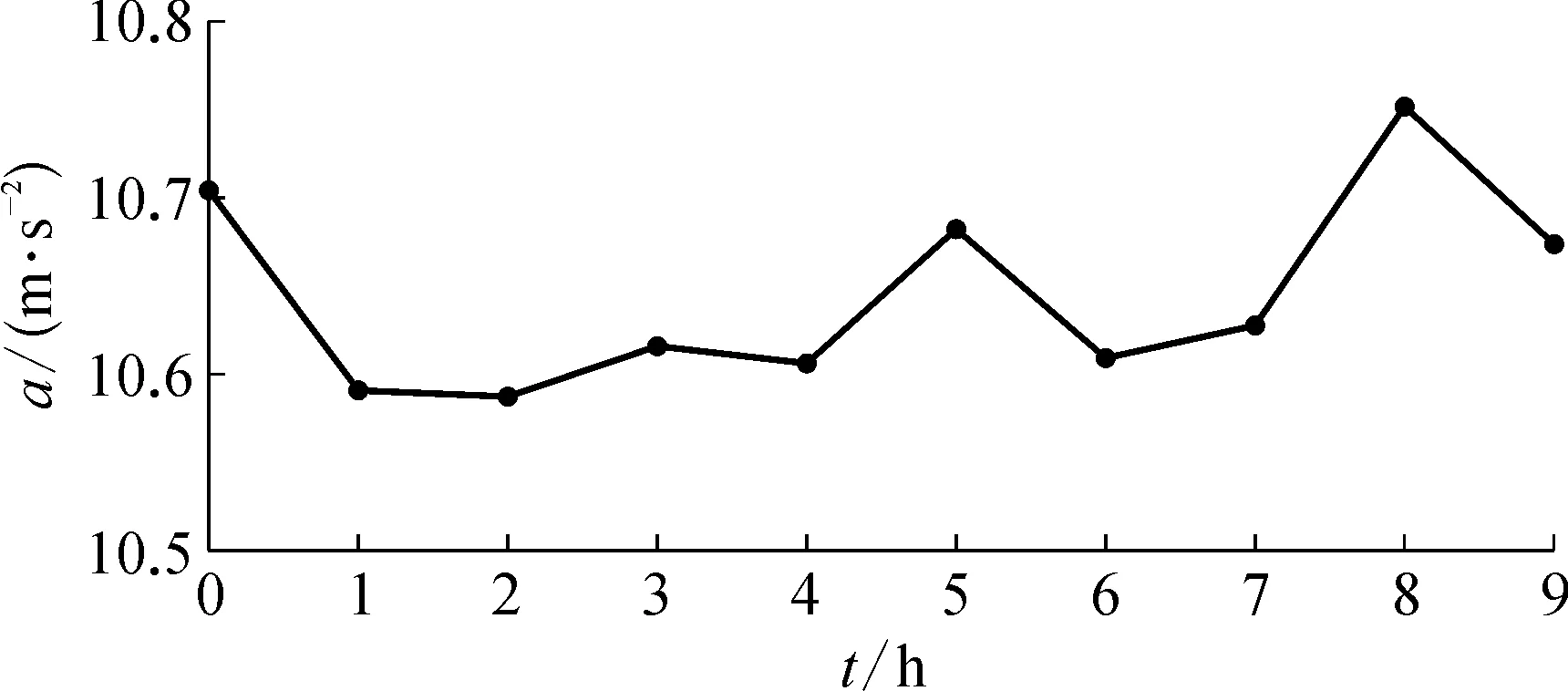

该系统可以实时获取传感器采集的数据,并可诊断分析数据,提供活塞杆沉降/偏摆、柱状谱、冲击诊断、综合分析等多种图谱,供维护人员参考,并对异常数据报警及诊断,帮助现场维护人员确定设备异常原因、部位、损伤严重程度、部件剩余寿命评估等,为运维检修决策提供数据支撑。往复式压缩机壳振动加速度a的冲击波动如图2所示。

图2 往复式压缩机壳振动加速度a的冲击波动示意

该系统应用后效果如下:

1)保障连续生产。基于可靠、真实的设备运行数据,实现设备当前运行状态的判断和未来状态的预测,有效减少非计划停机次数,保障连续生产。

2)保障设备安全。通过对设备状态的判断和预测,避免设备故障引起的连锁反应,大幅降低了安全事故风险。

3)节约运维成本。将事后抢修转变为预测性维修,降低非计划停机造成的损失,减少维修费用。

4 结束语

该在线状态监测系统可以在客户端实时、直观地监测压缩机机组各部件的运行状态,提高压缩机自诊断能力,提前发现设备异常,对设备进行计划性维修。实现设备管理模式从故障后维修到预测性维护转变,减少非计划停机带来的不必要损失,保证压缩机长周期安全、平稳运行。