不同碳含量对铸态钢中硫化锰夹杂物的影响

2021-08-04伏存田

兴 超,伏存田

(1. 济源职业技术学院 冶金化工系,河南 济源 459000;2. 江西冶金职业技术学院 冶金工程学院,江西 新余 338015)

钢中的非金属夹杂物对钢材的性能有很大的影响,而MnS夹杂是钢中常见的塑性非金属夹杂物。由于存在MnS对钢进行热加工时不易产生热脆现象,钢材不易开裂。钢在凝固的过程中,MnS富集在晶界,成为应力集中源,促进晶界滑移,产生裂纹,故硫化物严重影响钢的塑性。而MnS的尺寸、形状和分布对钢材的性能有较大影响,所以硫化锰的析出规律,才能让硫化锰的形态得到很好的控制。

热处理过程中保温时间、加热温度和冷却速度都会对钢中硫化锰夹杂物的尺寸大小和数量产生不同程度的影响[1-5],但硫化锰夹杂物的分布没有太大的变化,其分布很大程度上受凝固过程所影响,在凝固结构中产生了溶质元素分布的不均匀性,而这个不均匀性是受到钢中合金元素所影响。本文研究了不同碳含量对铸态钢组织中硫化锰夹杂物形态的转变规律,旨在为冶炼工艺参数制定提供一定指导意义。

1 实验设备及方法

主要设备:金相显微镜、扫描电镜和能谱分析仪、硅钼棒箱式电阻炉(公称容量为6 kg)、抛光机、线切割机、砂轮机、原位分析仪、坩埚(Φ35 mm×80 mm)。

以工业纯铁粉为原料,装入氧化铝坩埚里,放置在硅钼棒箱式电阻炉中熔化。待原料熔化后向铁液里加入配置好的保护渣料,在炉温1 600 ℃时保温20 min,待炉渣和铁液完全熔化后,依次将已配好的合金料硫化亚铁、锰粉、石墨粉加入到装铁液的坩埚里,并搅拌使合金料均匀化,保温30 min,等钢液元素尽可能均匀,取出,空冷。将浇注好的铸态钢样从中心段切开,将切开的一部分钢样切面磨平抛光,检测元素成分;另一部分钢样的切面磨平抛光,以金相显微镜观察硫化锰夹杂物的形态、分布和尺寸。

2 结果与讨论

2.1 不同碳含量对铸态钢组织中硫化锰夹杂物分布的影响

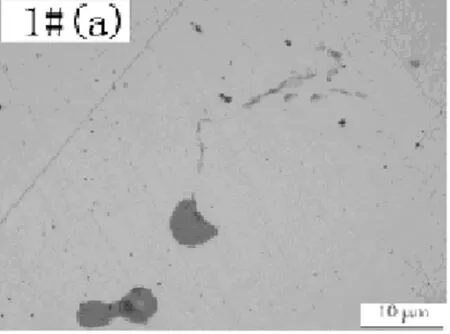

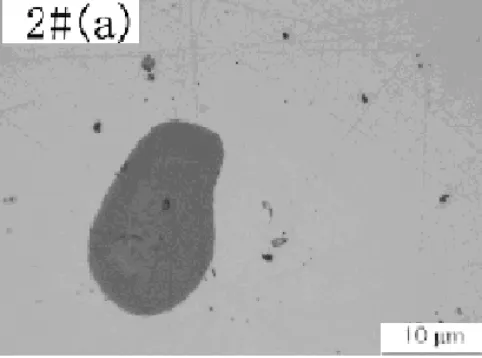

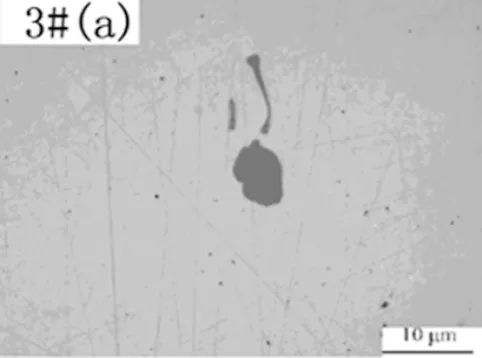

取4个氧化铝坩埚,编号1#~4#,分别在其中加入150 g还原铁粉,渣料和合金料的配加量见表1。1#~4#钢样中硫化锰夹杂物的微观结构如图1所示。

表1 渣料和合金料的配加量 %

(a) 光学显微镜照片(未腐蚀)

(b) 扫描电镜照片(深腐蚀)

从图1可以看出,1#试样(0.2%C-1.5%Mn-0.05%S)中硫化锰夹杂物的形态大多以球状和短粗状存在,并且夹杂物成分组成中有铁元素存在,说明硫化锰夹杂物里有铁元素固溶。2#试样(0.45%C-1.5%Mn-0.05%S)中硫化锰夹杂物的形态大多以大球状和颗粒状存在,并且夹杂物成分组成都是硫和锰,没有铁元素固溶。3#试样(0.70%C-1.5%Mn-0.05%S)中硫化锰夹杂物的形态大多以不规则形和细长条形存在,并且夹杂物成分组成有铁元素,说明硫化锰夹杂物里有铁元素固溶。4#试样(1.0%C-1.5%Mn-0.05%S)中硫化锰夹杂物的形态大多为片状和细长条形存在,并且夹杂物成分组成有铁元素,说明硫化锰夹杂物里有铁元素固溶。

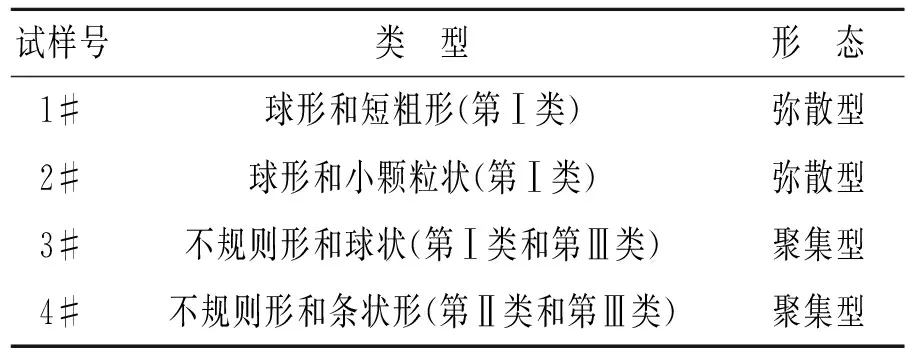

试样经过加入原料熔化冷却后,将铸态样沿中间线用切割机切开,打磨抛光后,在OM和SEM下观察相图。硫化锰夹杂物形态的统计结果见表2。Sims等[6]针对MnS夹杂物的形貌进行了深入的研究,把铸态钢组织中MnS的形态分为3类:球形(第I类)、微小条状(第II类)、多面体形(第Ⅲ类)。第Ⅰ类硫化锰夹杂物普遍会在沸腾钢和半镇静钢中找到,此类夹杂物在加热加工时不容易延展形变,在钢材中常以纺锤状和椭球形态存在,切削性很好。第Ⅱ类硫化锰夹杂物通常会在镇静钢中发现,此类夹杂物在加工时很容易产生形变,切削性能和力学性能都比较差。由表2可知,试样中硫化锰夹杂物大多为第Ⅰ类和第Ⅲ类形态,分布也不均匀。

表2 硫化锰夹杂物形态的统计结果

2.2 不同碳含量对铸态钢组织中硫化锰夹杂物尺寸的影响

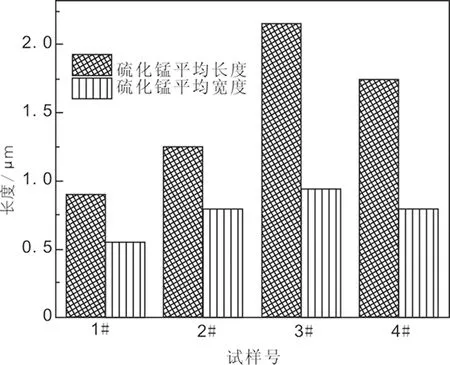

随机从同一试样的金相照片中取出100张,对每张照片中硫化锰夹杂物使用Image Pro Plus进行统计分析,绘制出硫化锰夹杂物的平均长度和宽度的柱状图。不同碳含量的试样中硫化锰夹杂物尺寸如图2所示。从图2可以看出,随着碳含量增加,硫化锰夹杂物的长度和宽度先增加后减少。当碳含量达到0.7%时,硫化锰夹杂物的长度及宽度均为最大值,即3#试样中硫化锰夹杂物的尺寸最大。

图2 不同碳含量的试样中硫化锰夹杂物的尺寸

2.3 不同碳含量对铸态钢组织中硫化锰夹杂物形态的影响

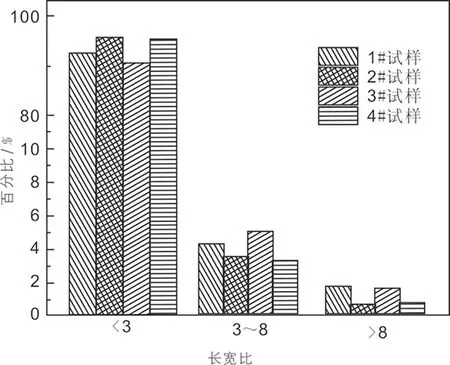

不同碳含量的试样中硫化锰夹杂物的长宽比如图3所示。从图3中可以看出,1#和2#试样中夹杂物长宽比值小于3的百分比在增加。这说明,当碳含量为0.20%~0.45%时,夹杂物主要以球形和纺锤形的形态为主;对比2#和3#发现,当含碳量为0.45%~0.70%时,夹杂物以长条形的形态为主;对比3#和4#发现,当含碳量为0.70%~1.0%时,夹杂物以球状或纺锤形的形态为主。

图3 不同碳含量的试样中硫化锰夹杂物的长宽比

2.4 不同碳含量对铸态钢组织中硫化锰夹杂物影响的机理

硫化锰的形成主要包含4种不同的反应,第I类和第II类硫化锰形态属于偏晶反应,第III类和第IV类硫化锰形态属于共晶反应。不管是偏晶反应还是共晶反应,在相变过程中都会受到钢中含碳量的影响。不含碳的Fe-Mn-S合金中只有偏晶反应,所以形成第I类和第II类硫化物;而含碳量为0.2%的合金,由于冷却很慢,硫化锰从液体中结晶的趋势很小;随着碳含量增加,结晶趋势明显;当含碳量为1%时,完全成为结晶型,即只有第III类和第IV类硫化锰[7]。

在凝固过程中,铁元素会发生同素异构转变,而碳元素会影响这一转变过程,进而影响先析出相。随着碳含量增加,δ铁素体的先析出量越来越少,当碳含量增加到0.6%时,先析出相则完全为γ奥氏体。一方面是由于γ奥氏体中硫的溶解度低,另一方面由于γ奥氏体作为先析出相,使得析出温度升高,在凝固过程中发生枝晶偏析。硫元素的浓度增加,其在δ铁素体中的溶解度大于在γ奥氏体中的溶解度,产生显微偏析,进而在凝固前沿析出[8-9]。

一般认为,球状硫化锰是在偏晶反应相变时生成,而块状硫化锰是在共晶反应相变时生成。碳含量的增加提高了硫的活度,并降低了铁的熔点,促使稳定的共晶反应发生[10]。碳含量增加,会使氧含量降低,氧化物数量也会随之减少,使得异质形核的核心随着减少,即覆盖在氧化物上的硫化锰夹杂物也会减少。而从块状硫化锰的形态中可以看出,块状硫化锰在溶液中是以固态沉淀形式析出的。因为碳元素使硫的活度提高了,硫化锰夹杂物自发形核会更容易发生。当其余成分不变时,随着碳含量增加,MnS的初始析出温度降低,加上钢的深度脱氧,晶粒长大时间也会随着碳含量的增加而下降,夹杂物的相对面积逐渐减小[11-12]。使MnS在凝固末端以共晶第II类形式析出,而这种大量偏聚在晶界处的棒状和链状MnS会严重危害易切削非调质钢的切削及力学性能。

3 结论

硫化锰夹杂物大多为第Ⅰ类和第Ⅲ类形态,分布不均匀。随着碳含量增加,硫化锰夹杂物的长和宽呈先增加后减少的趋势。3#试样中硫化锰夹杂物的尺寸最大,当碳含量在0.20%~0.45%时,夹杂物以球形和纺锤形的形态为主,当含碳量在0.45%~0.70%时,夹杂物以长条形形态为主,当含碳量在0.70%~1.0%时,夹杂物以球状或纺锤形形态为主。