叶片安装角度异常对静子叶栅性能及流场结构的影响

2021-08-04皋天一张国臣尚怀远徐志晖刘鹏程

皋天一,张国臣,尚怀远,徐志晖,刘鹏程

(沈阳航空航天大学 a.航空发动机学院 b.辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136)

压气机内部流场结构复杂,存在着湍流转捩、激波等流动现象,易出现较大尺度的旋涡运动和激波/尾迹/边界层干涉引起的损失[1-3]。为扩大压气机的稳定工作范围,研究人员提出了多种流动控制手段,如合成射流[4]、等离子体激励[5-6]、附面层抽吸[7]、叶尖微喷气[8-9]、机匣处理[10-11]和叶片开缝[12-13]等。可旋静子叶片也是航空发动机防喘的主要措施之一。在非设计点工况下工作时,压气机容易进入“前喘后堵”的不稳定工作状态。通过调节可旋静子叶片安装角度,能够使动叶进口气流攻角满足或接近设计值,从而改善压气机非设计工况流场性能,使发动机能在启动、慢车等状态下稳定工作[14-15]。黄爱华[16]介绍了静子叶片安装角调节规律,并通过调节静子叶片安装角增加转子的转速裕度,降低机械负荷,延长发动机寿命;张健等[17]设计了调节第一和第三级静子安装角度的联合方案,通过试验的方法找到了最佳角度组合,使压气机绝热效率提高了7.4%,稳定工作裕度提升了13%;李晓丽等[18]研究发现,因加工误差导致压气机各级叶片安装角整体偏大时,压气机总压比和效率与原型分别相差6.459%和0.218 9%;张永新等[19]研究发现,通过适当调整出口导流叶片安装角可以有效降低转子后的压力扰动,改善流场。

目前,研究人员对静子安装角调节的研究大多集中在正常情况下的调节,当调节静子安装角时,如果某个叶片调节机构卡死导致安装角调节异常,会导致整个叶栅流场周期性遭到破坏,造成通道堵塞,对相邻叶栅通道流场性能也会产生影响,严重时会引起叶片剧烈振动,甚至疲劳破坏。所以,研究静子安装角度异常对流场性能的影响很有必要。

在实际工程中,安装角异常的叶片数目往往难以预估,本文对某单个静子叶片安装角调节异常进行数值研究,分析其对自身及相邻叶片通道流场性能的影响,得到了静子安装角调节不同角度对叶栅流场结构及性能的影响。

1 研究对象及方法

研究对象为可调静子叶片,网格划分采用NUMECA软件中Autogrid5模块。由于叶片安装角异常时主要影响到其相邻两个叶栅通道的流场性能[19],所以本文共建立5个叶栅通道,采用O4H网格拓扑结构,单个叶片通道内网格数约为80万,模型总网格数约为400万,如图1所示。本文定义从上到下5个叶片分别为叶片1~5,其中叶片3为安装角异常的叶片。规定安装角顺时针旋转为正方向,本文设计6种不同安装角调节方案,调节度数分别为±1°,±5°,和±10°,如图2所示,分别以方案1~6命名。

图1 计算域网格结构示意图

数值计算采用FINE-Turbo的Euranus求解N-S方程,选用S-A模型,网格数与湍流模型的无关性在文献[21]中已得到充分验证,本文采用相同的数值方法进行研究。在边界条件的设定上,进口给定总温,通过调节进口总压控制来流马赫数,调节进口气流角控制进气攻角;出口给定平均出口静压;壁面采用绝热无滑移边界条件。图3给出了实验数据与数值计算数据50%叶高叶片表面等熵马赫数的对比图,由图可知,仿真数据与实验数据吻合较好,存在细微差别的原因是数值计算采用理想气体与绝热无滑移边界条件,综合考虑到实验仪器与测量带来的误差,认为本文采用的数值方法是可信的。

图2 安装角不同调节角度示意图

图3 叶片3表面等熵马赫数仿真与实验对比图

2 结果分析

为较好地反应叶栅流场性能,衡量叶栅流动损失,本文根据文献[22]定义总压损失系数如下

(1)

2.1 0°攻角时叶栅流场分析

图4给出了不同安装角调节角度与原叶栅出口平均总压损失系数随马赫数变化的曲线图。由图4可知,安装角调节±1°时,叶栅通道出口总压损失系数与原型曲线基本吻合,对流场性能影响较小;安装角调节±10°时,总压损失系数均明显增大,叶栅流场性能降低明显,随着来流马赫数增大,损失逐渐升高;安装角调节-5°,来流马赫数小于0.5时,对流场影响较小,来流马赫数大于0.5时,损失明显升高;安装角调节+5°时,整体总压损失均有所降低,总体上总压损失随着来流马赫数的增大而提高。

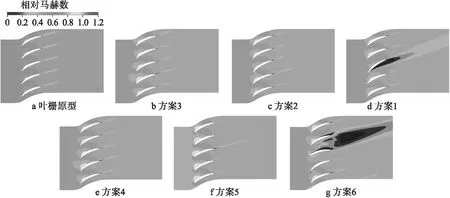

图5给出了来流马赫数Ma=0.6时,各工况叶高中部马赫数分布云图。由图5可知,当进口气流角不变,安装角逆时针调节时,相当于叶片3进气攻角为负;安装角顺时针调节时,相当于叶片3进气攻角为正。安装角调节±1°时(图5b和图5e),对流场结构的影响较小,与原型叶栅流场较为相似。随着安装角逆时针旋转角度变大,叶片3压力面表面开始发生附面层分离的现象,如图5c和图5d所示。此时由于叶片3安装角的改变,使叶片3与叶片2之间的叶栅通道入口截面积增大,出口截面积减小,形成了收缩通道,使通道内气流加速,起到了吹除叶片3吸力面附面层、推迟分离的作用,随着叶片3逆时针旋转角度变大,吸力面分离逐渐减弱;而叶片3与叶片4之间形成扩张的叶栅通道使气流减速增压,低速流体在叶片3压力面不断积累,随着叶片3逆时针旋转角度变大,压力面气流分离加剧,叶栅流场结构受到破坏,流场性能明显降低。如图5g所示,当叶片3顺时针旋转时,叶片2与叶片3之间形成的扩张通道使叶片3吸力面分离逐渐加重,损失逐渐增大,严重影响叶栅流场性能;而叶片3与叶片4之间形成的收缩通道,使叶片3吸力面分离减弱。但安装角为+5°时,如图5f所示,叶片通道损失未增反降,与安装角为0°时相比,叶片2和叶片4尾迹区面积明显减小。分析认为,安装角调整+5°时,叶片3虽然在正攻角下工作,但叶型设计本身具有稳定工作攻角范围,在该范围内叶栅均能维持较高流场性能,受到攻角变化带来的影响较小,而叶片3与叶片4之间的收缩通道使气流加速,削弱了叶片4吸力面气流分离,从而降低了整体损失,使叶栅流场性能得到一定提高。

图4 总压损失系数随马赫数变化曲线图

图5 Ma=0.6时50%叶高处马赫数分布云图

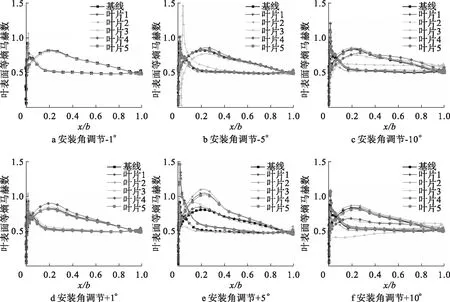

图6给出了叶栅通道入口马赫数为0.6、叶片3安装角调节不同角度时,叶片1~5表面等熵马赫数分布曲线图。由于安装角调节0°时,叶片1~5叶片表面等熵马赫数相同,所以图6中仅绘制出一条曲线作为参照,用基线表示。由图6可知,安装角调节±1°时(图6a和图6d),5个叶片表面等熵马赫数变化较小,基本与原型曲线吻合,但+1°时叶片4表面流速有所增大,原因是调节叶片3安装角会使相邻叶片进口气流角发生变化。安装角调节-5°和-10°时(图6b和图6c),叶片3表面压力面等熵马赫数明显降低,吸力面略有提高,这是由于安装角负角度调节在相邻叶栅通道形成的收缩与扩张通道分别对气流起到加速与减速作用,调节-5°时对相邻叶片影响较小,而调节-10°时叶片4的流速也有所降低。安装角调节+5°时(图6e),叶栅通道流通性较好,除叶片4外,其余4个叶片表面等熵马赫数均有所提升,发现靠近前缘区域速度增幅明显,认为调节叶片安装角度对进气角有一定影响。安装角调节+10°时(图6e),叶片3表面整体流速下降,相邻叶片流速均有所下降,此时叶栅流场结构遭到较大程度地破坏,流场性能大幅降低。

图6 叶片表面等熵马赫数分布曲线图(Ma=0.6)

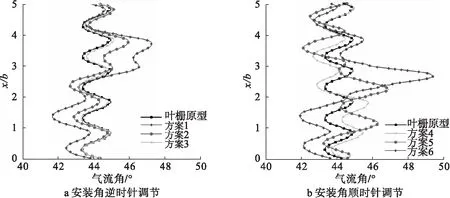

上述分析认为叶片安装角角度变化对进气角有一定影响。图7给出了安装角调节不同角度时,叶栅通道距离前缘点5mm处进气角变化曲线图。由图7可知,当叶片安装角逆时针调节时(图7a),随着角度增大,叶片1和叶片2前缘气流角逐渐增大。由于计算在0°攻角条件下进行,此时相当于正攻角不断增大,而叶片3~5的前缘气流角逐渐减小,相当于负攻角不断减小,但整体变化趋势保持一致;而当叶片安装角顺时针调节时(图7b),叶片前缘气流角变化较不规则,安装角调节+5°时,对流场的扰动使叶片3进口气流角增大,对相邻叶栅通道产生的影响使流场整体性能得到了提升。但安装角调节+10°时,对流场影响较大,前缘气流角变化规律与安装角调节+1°和+5°相反,这也是其流场性能恶化的主要原因之一。

图8给出了安装角不同调节角度叶栅通道出口流速变化曲线。由图8可知,所有调节角度下,叶片1和叶片5出口气流流速下降较小,说明当叶片安装角发生变化时,主要影响到相邻两叶片通道的流场性能。当安装角调节±10°时,叶片表面大尺度的附面层分离导致叶栅出口流速大幅下降,流场结构遭到破坏使速度分布不均匀;安装角调节-5°时,叶片3和叶片4出口流速有所下降;安装角调节+5°时,叶片2~4出口流速略有提升,整体趋于均匀变化;安装角调节±1°对出口流速影响均较小。

图9给出了不同安装角调节角度下,叶栅通道出口平均气流转折角对比图。分析发现安装角异常调节在0°到负角度范围,随着负角度增大,平均气流转折角逐渐变小,说明随着负攻角的增大,叶栅扩压能力逐渐下降,流场性能也明显降低。而在0°到正角度范围,安装角调节1°时,平均气流转折角几乎无变化;安装角调节10°时,平均气流转折角显著降低,此时叶片表面发生较大尺度的气流分离现象,叶栅性能显著降低;而安装角调节5°时,平均气流转折角增大,说明此时叶栅整体性能有所提高,扩压能力增强,与上文分析一致。

综合分析发现,安装角调节±1°时,对流场结构改变较小,流场性能几乎未受到影响;安装角调节-5°和±10°时,叶片表面出现较大尺度附面层分离现象,叶栅通道出口流速下降明显,叶片2-叶片4受影响较大;而安装角调节+5°时,叶栅通道进口气流角增大,流场结构得到改善,性能有所提高。

图7 Ma=0.6时叶栅前缘气流角变化曲线图

图8 Ma=0.6时叶栅出口流速变化曲线图

2.2 5°攻角时叶栅流场分析

为验证研究结果的普适性,本文对上述各工况在来流马赫数Ma=0.6、来流攻角为5°时进行了数值计算,得到叶栅流场性能及流场结构,深入分析安装角变化对叶栅性能的影响。

图10给出了安装角调节不同角度时,叶栅通道出口平均总压损失系数分布图。安装角调节角度较大时(±10°),平均总压损失系数明显增大,叶栅性能显著降低,说明在安装角调节角度偏大时,流场性能受攻角变化影响较小,此时叶片表面气流分离形成的大面积低速区使叶栅通道严重堵塞,出口流速大幅下降。而安装角调节范围较小时(±1°),受到攻角变化的影响也较小,此时平均总压损失系数略微上升,叶栅通道流通性较好,总体损失较低。安装角调节+5°时,平均总压损失有所提高,这与来流0°攻角时得到的结论相反,此时由于叶片安装角旋转角度与来流攻角增大角度方向相同,相当于进一步增大了来流攻角,使叶片表明分离加剧,导致叶栅总体性能下降。来流0°攻角,安装角调节-5°(图4a)时,总压损失大幅提升,但来流攻角为5°时,总压损失提升幅度较小。这是因为,安装角调节为负时相当于逆时针旋转叶片,而来流攻角增大的角度与其逆时针旋转的角度可相互抵消,此时中间叶片近似于在来流攻角为0°的状态下工作。损失仍有上升的原因是相邻叶片产生的扩张通道对气流减速作用的影响。

图9 Ma=0.6时叶栅出口平均气流转折角

图10 i=5°时平均总压损失系数分布图

由图11叶高50%处叶栅通道马赫数分布图可以看出,安装角调节0°时,对比图5a和图11a,发现叶栅整体流动较好,流场内速度较为均匀,尾迹区面积较小,说明叶栅本身具备一定的稳定攻角范围。安装角调节±1°时(图11b和图11e),与来流攻角0°时较为相似,叶栅流场结构未发生明显变化,但与图5b和图5e相比,发现相邻叶片的尾迹区面积均略微有所增大;安装角调节-5°时(图11c),叶片3近似相当于在0°攻角下工作,其尾迹区面积有略微减小,但叶片4尾迹区面积明显拉长,虽然叶型本身具备一定的稳定攻角范围,但此时叶片3和叶片4之间形成的扩张通道使主流流速降低,叶片4吸力面分离程度增大;安装角调节+5°时(图11f),相当于叶片3在更大的正攻角下工作,导致其吸力面表面气流分离加剧,叶栅总体损失有所上升;图11d为安装角调节-10°,由前文分析可知,安装角逆时针调节可抵消一部分正攻角的角度,此时与来流0°攻角流场结构(图5d)较为相似;而安装角调节+10°(图11g)时,叶片2和叶片3表面均发生大尺度的附面层分离现象,二者尾迹区相互掺混引发更大尺度的旋涡结构,导致叶片2、叶片3之间的叶栅通道严重堵塞,叶栅性能严重下降。

图11 i=5°时50%叶高处马赫数分布云图

3 结论

本文研究对象为压气机静子叶片,共模拟5个叶栅通道,研究了中间叶片安装角调节不同角度时对叶栅流场性能的影响,得到如下结论:

(1)安装角调节角度较小时,叶栅通道总损失与原型差别不大,对叶栅流场性能影响较小;安装角调节角度增大时,叶片表面发生大尺度的附面层分离现象,流场结构遭到破坏,总压损失增大,流场性能下降;

(2)调节叶片安装角时,会使相邻叶片形成收缩或者扩张通道,对叶片2和叶片4的流场性能影响较大,对叶片1和叶片5流场性能影响较小;

(3)安装角变化使叶片前缘气流角发生改变,逆时针调节叶片安装角时,叶片1和叶片2进口气流角增大,叶片3~5进口气流角减小,顺时针调节叶片安装角时,进气角变化不规律,流场结构较为紊乱;

(4)来流正攻角时,安装角调节范围较小或过大时,叶栅流场变化与来流0°攻角规律一致,但在一定范围内,顺时针调节叶片安装角相当于增大攻角,逆时针调节安装角能够抵消一部分攻角作用。

当压气机某一叶片安装角调节异常时,会破坏流场结构,使其不能在设计状态下工作,对压气机稳定性和可靠性造成不良影响。本文对0°和5°攻角下单个叶片安装角调节不同角度进行计算分析,未来还将在不同来流攻角下调节叶片安装角的研究,使结论更充分。