长距离隧道连续皮带机转弯特性的研究

2021-08-03王文超宋朋洋

王文超,宋朋洋

(1.中铁隧道股份有限公司,河南 郑州 450000;2.中铁工程装备集团有限公司,河南 郑州 450016)

近年来,随着国内各种引水、铁路、公路隧道工程的快速推进,长距离连续皮带机在隧道领域的应用也得到了飞速发展,山西引黄、秦岭、高黎贡山、新疆引额等各个隧道项目中都采用了长距离皮带机作为出渣装置,大大提高了隧道的掘进效率。

长距离皮带机在煤炭、钢铁、港口、化工等行业已经有了较为长久的应用历史,理论基础已经较为成熟[1],国内外都有相关设计的标准和参数,指导了大量项目的设计,但是小转弯半径对于皮带机来说一直是设计的一个难点。由于地质的多样化或者城市规划的特殊要求,出现了越来越多的小转弯半径隧道,有些隧道项目的转弯半径达到了300m 级别,甚至有项目提出了100m 以下转弯半径的需求,相应的对隧道连续皮带机的设计也提出了越来越严格的要求[2]。

1 隧道连续皮带机转弯的特点

1)空间狭小,不具备中间转载的条件。常规的地铁隧道一般直径为6m,引水隧道最低可达4m 级别,隧道内空间有限,施工不好组织,转载所需的滚筒、卸载支架等设备无法布置,因此,只能采用胶带弯曲的方式实现皮带机的转弯。

2)在使用周期内,皮带的张力不断变化,转弯处拉力也同样变化。由于隧道连续掘进需要皮带机不间断延伸,因此隧道皮带机都设置储带仓,皮带的长度是随着隧道掘进的深度不断延长,因此转弯处拉力也不断变化,这就导致了原本可能调整好的平衡状态下的转弯处,在运行了一段时间后,需要重新进行调整[3~4]。

3)运量波动较大。由于地质变化、掘进机换步等因素,隧道出渣量是在不断变化的,因此,隧道皮带机转弯处的设计不能仅考虑稳定满载的工况,还需要考虑其它负载状态下皮带能够平稳运行。

4)物料含水较多。由于水的流动性,在皮带高速运转过程中,在转角处极易容易撒料。

2 隧道连续皮带机转弯的设计原则

由于上述这些特点,相比较于常规皮带机,隧道连续皮带机转弯处的设计,需要着重考虑以下几点。

2.1 胶带抗拉强度足够保证不断带

当胶带正常直线段运行时,胶带的拉力是均匀分布的,如图1(a)所示;当存在图1(b)所示转弯半径为R的转角时,胶带内外侧被同时拉伸,且外侧拉伸长度大于内则,拉力大小沿胶带线性分布,最外侧胶带拉力为F2;如果继续缩小转弯半径至R1,如图1(c)所示,随着胶带最外侧伸长率不断增大至最大,最外侧张力增大至F3,胶带内侧拉力不断减小,甚至出现褶皱,中间某位置处胶带受拉力为零,此位置为胶带转弯处的中性层。假设胶带传递相同的拉力,则F3>F2>F1。因此,相同条件下,越小的转弯半径,所需的胶带的抗拉强度越高。

图1 不同情况下胶带拉力分布

取单位宽度胶带,假设胶带原长度为a,拉伸后伸长Δa,此时单位宽度胶带拉应力为f,定义胶带弹性模量E(单位:N/m),表示单位宽度的胶带伸长率与拉应力之间的关系,E的值取决于胶带的性质,是与胶带材料有关的比例常数。

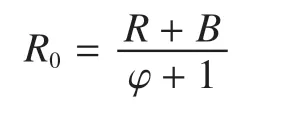

设定胶带的抗拉强度为K(单位:N/m),胶带带宽为B(单位:m),转弯半径为R(转弯半径为胶带的内侧半径,单位:m),胶带弹性模量为E(单位:N/m),胶带在最大抗拉强度K下的伸长率为φ,取分析单元的弧度为θ,则有如下公式

解得

当R>B/φ时,胶带内部拉紧力线性分布在整个胶带内如图1(b),中心层位于在半径为R0处,且有

解得

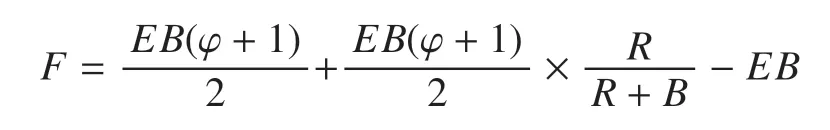

此时胶带所传递的拉力F为

解得

整理得

可以看出,当R越大时,越趋近于1,F的值越大。当R趋近于无限大时

当R=B/φ时,胶带内侧边缘的拉力为0,伸长率为0,R0=R,则胶带所能传递的拉力F为

解得

若在已知胶带带宽,弹性模量E,胶带所承受的最大拉力F的前提下,此种工况的转弯半径R为

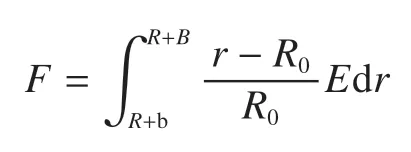

当R<B/φ时,胶带内侧出现褶皱,距离内侧胶带边缘b 处出现中性层,此位置拉力为0,伸长率为0,则有

解得

若已知胶带参数与转弯半径,则胶带承受的拉力F为

其中,R0=R+b

解得

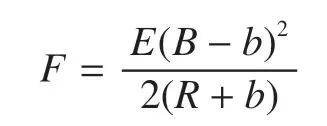

将b代入得

若已知拉力F与胶带参数,则最大转弯半径为

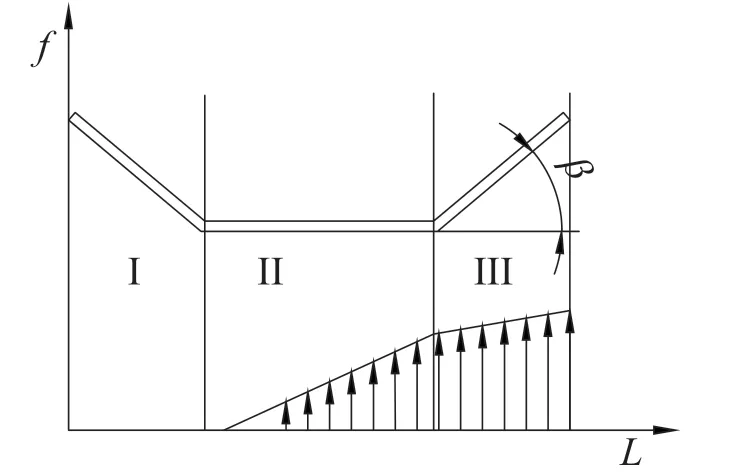

上述的理论分析是基于平面胶带,在实际中,下回程胶带常为平皮带,上部承载皮带往往带有一定的槽角β,如图2 所示,这时,需要将皮带分段考虑计算,同样利用上述计算结果进行叠加,这里不再详细描述。

平皮带的强度校核可作为槽型胶带校核的估算,若平皮带校核可满足带强和转弯半径的需求,则带有槽角的皮带一定也满足其要求,这是因为,胶带折成一定的槽角后,原本胶带内应力的分布变得更加平均,如图2 中区间Ⅲ比区间Ⅱ中应力的分布更加的平缓,同样的长度可以承受更大的拉力。如果槽角增加到90°,那么胶带成为竖直状态,此时转弯处胶带的强度校核就与直线胶带相同,然后90°垂直胶带不具备承载物料的能力,并不具备工程意义。

图2 槽型胶带应力分布

2.2 保证胶带的平稳运行

胶带应满足力的平衡条件,不会脱离托辊组。在上述的分析中,我们得出了已知胶带转弯时拉力的分布情况,通过计算得出胶带参数和转弯半径,从而选择合适带强的胶带。在转弯处,除了带强满足要求,同时还要满足胶带在托辊上能够平稳运行,即胶带不仅不会出现撕裂,也不会脱出托辊组。由图1 可了解到,转弯处胶带两侧拉力的合力,将使得胶带承受一个指向转弯弧段中心的合力,该合力可以使得胶带向弧段中心移动,为了抵抗该作用力,普遍使用抬高内曲线的方式,防止胶带脱出,如图3 所示。

图3 转弯段托辊内曲线抬高

外侧胶带应不会翻带。在转弯段由于胶带的外侧拉力较大,且胶带本身就立起来一定的角度,当拉力与倾角达到一定值得时候,有可能出现翻带现象,因此,在较为小的转弯半径和较大的拉力工况下,都会采用一些辅助措施,例如增加挡辊来保证胶带不会翻带。

2.3 物料运输稳定不撒料

转弯处松边垂度不能过大,避免撒料。由之前的分析可知,转弯处胶带内曲线拉力变小甚至会出现褶皱,可能会导致内侧胶带垂度过大,物料从内侧洒落,在满足转弯半径与带强的需求前提下,尽量采用图1(b)所示工况进行转弯,或者采用增密托辊组的方式,避免胶带垂度过大导致的撒料现象。

内曲线抬高会导致胶带上部可堆积的横截面积变小,大大降低了输送量。因此,包含有转弯段时,要适当的增大胶带的带宽,保证能满足最大的输送量。

3 目前国内主流设计

在实际的运行过程中,很难保证上述3 点同时满足。内曲线抬高可以增大抵御胶带向弧线段中心的力,但是抬高过多又会导致胶带输送横截面积减少,输送效率降低。同时,由于胶带张力、输送量等不断变化的参数,需要转弯处的设计能够适应较为广泛的工况,所以,目前长距离连续皮带机转弯采用主动自适应调偏+强制纠偏相结合的措施[5~6],如图4 所示。通过适当抬高内曲线可以抵抗部分胶带向弧段中心运动的力,由内侧的挡辊来承担剩余的力,外侧设置挡辊,用力防止外侧胶带翻带。

图4 自适应调偏+强制纠偏托辊架

这种结构现场调节范围较大,可适应多种不同的工况,不需要进行很精确的受力分析,往往根据经验在现场进行调整。在国内很多隧道工程中,都是采用这种调节方式。

4 国外的皮带机转弯设计

上述传统的调偏托辊组现场调试工作量大,需要在运行过程中不断调整。国外现在普遍采用图5 所示的吊挂式转弯托辊[7~8],这种结构上部支点为铰接,可以自动调整工作位置,适应不同的工况。这种结构在国内还无使用的先例,但是在欧美很受欢迎,在一些项目中,指定要求使用该种结构。

图5 吊挂式转弯托辊

5 结论与讨论

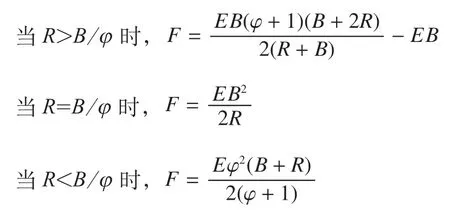

本文总结了隧道连续皮带机转弯设计时需要遵循的基本原则和设计的一些重点,同时,通过对胶带的受力分析计算,得出了长距离皮带机转弯时,拉力F与转弯半径R、胶带参数等之间的关系如下。

该结论可作为胶带转弯设计时受力校核的参考公式。同时,本文最后给出了隧道连续皮带机国内外的主流设计,为今后皮带机转弯设计作一些参考。