膨胀土地层深基坑围护桩土体流失处治技术

2021-08-03邓勇

邓 勇

(中铁十六局集团地铁工程有限公司,北京 100023)

1 工程概况

1.1 设计情况

成都地铁17 号线人民塘站为两层两跨(局部三跨)整体式现浇钢筋混凝土矩形框架结构的12m 岛式站台明挖车站。车站总长272m,其中顶板覆土厚度约为2.88~4.86m,底板埋深19.62~24.74m。

车站围护结构采用∅1 200 旋挖桩,一般段间距按1 800mm,局部间距按2 000mm,靠近建筑物段间距按1 500mm。车站浅埋覆土段(1~23 轴)竖向设置三道支撑,其余范围内(23~33 轴)采用三道钢支撑+一道倒撑;除大里程端临近居民楼侧第一道支撑采用混凝土支撑外,其余均采用ϕ=800mm,t=20mm 的钢支撑。

桩顶设冠梁,桩间采用挂网锚喷支护[1],喷层厚度平均150mm,挂网钢筋采用∅8@150×150mm,喷射混凝土等级C20,桩间土体设置C16 加强环筋,并在每根桩上植筋入C18,L=0.45m 横向拉筋,其中增强环筋与横向拉筋的竖向间距为1.5m。

1.2 工程地质

本车站主体结构底板持力层位于<5-1-3>中风化泥岩,局部位于<5-1-2>强风化泥岩及<5-1-1>全风化泥岩,地基承载力特征值不得小于240kPa。

小里程盾构接收端端头地质最上层为30cm厚场地硬化钢筋混凝土,下部为冠梁及挡土墙背后回填的卵石土。

1.3 水文地质

根据地勘报告,中等风化泥岩渗透性系数K取值为0.44m/d。场区内基岩裂隙水的含水量甚微,但不排除局部节理、裂隙发育地段有富水条件,储藏有一定裂隙水,对车站工程有一定影响。

2 膨胀土层深基坑施工问题及原因分析

2.1 施工问题

主体基坑小里程盾构井接收端在基坑围护桩施工完成后,按照设计要求在距离基坑2m 处打设3 口降水井,降水井间距为16m,降水井打设深度为基底以下2m[2]。按专项方案要求进行降水及土方开挖,并进行了设计正常的桩间挂网喷射混凝土及钢支撑施工。期间严格控制地下水保持在开挖面以下1m 并按照每层土方开挖高度≤2m,且及时进行桩间挂网喷射混凝土[3]。施工过程中天气多为阴天,零星出现小雨天气,基坑范围外均进行了地面硬化避免地表水下渗。开挖过程中地层岩性与设计勘探资料地层描述基本一致。在土方见底并进行基底验槽合格后立即进行了主体结构底板施工。期间桩间挂网喷射混凝土面无大面积渗漏水,仅零星出现最大约0.5m2的湿痕。

该处位置在底板施工完成后搭设施工临时脚手架并施工侧墙钢筋时,管理人员巡查发现该处位置左右线洞门之间距离底板高约4m 处桩间网喷混凝土出现开裂现象。随即按照应急方案进行人员撤离并进行进一步观测,同时加强了该处位置的施工监测频率。桩间网喷处出现裂隙约4h后,混凝土面进一步开裂扩张至鼓包。最后该处位置桩间土体同网喷混凝土一同流失[4]。土体流失方量约20m3,桩间网喷脱离约15m2。监测显示,该处位置地表沉降检测值有2cm 的突变。

2.2 原因分析

1)桩间土体流失位于<4-1>黏土具有弱~中等膨胀性、<5-1-1>全风化泥岩处,具有弱膨胀性,膨胀岩具有吸水软化、膨胀,失水崩解的特性[5]。基坑开挖后,泥岩在地下水、空气的作用下软化、膨胀,强度急剧降低,导致土体隆起,基坑侧壁变形开裂,进而导致基坑桩间网喷失稳及桩间土流失。

2)本站设计洞门处围护桩一般按照∅1 500@1800,即桩间净距为300mm,但在洞门之间仅设计有2 根∅1 200 围护桩,间距为2 900/2 200mm,即桩间净距最大为1 550mm。

3 应急处治技术

在桩间喷射混凝土喷锚面开裂后,施工单位迅速按照应急预案进行人员撤离保证人员及物资撤离出危险范围,对现场进行进一步勘察、监测及雷达扫描,并组织设计和监测单位进行处置方案研讨。最终确定了使用土袋堆码对垮塌洞口进行封堵+搭设临时脚手架支模对垮塌裂缝及塌空喷锚面进行支撑加固+桩间背后增设∅108 钢管隔离桩+背后空腔混凝土回填+变形喷锚面凿除、二次喷锚+增加临时钢支撑的应急处置方案。

3.1 堆码土袋封堵垮塌洞口

端墙喷锚面被膨胀土胀开后,喷锚面背后膨胀土间断性掉落,因垮塌出距离底板高差较大,为防止喷锚面背后土体持续性垮塌掉落,使用编织袋装土,利用吊车吊运至端墙垮塌处,从底板面开始堆码至垮塌洞口处。

3.2 临时脚手架支模封堵洞口、支撑垮空喷锚面

土袋堆码至垮塌洞口处完成后,在堆码土袋面上搭设临时钢管脚手架,并支模封堵垮塌洞口,使用可调顶托将方木模板顶紧与喷锚面与脚手架架体之间,减小喷锚面继续产生形变,同时为后续喷锚面背后回填混凝土作支撑。临时脚手架采用∅48 钢管,步距、排距均按0.8m 设置,竖向间距1m,墙面支撑模板采用15mm 厚木模板,主楞、次楞均采用100mm 方木[6]。

3.3 背后空洞混凝土回填

喷锚面临时支撑封堵完成后,在D-5、E-2、E-3、D-6 桩间背后打设∅108 钢管隔离桩,间距300mm,深度16.5m。地质钻机钻孔完成后,及时逐节安装∅108 钢管,并及时将钢管内灌满混凝土,防止桩背后垮塌部位继续增大。

对喷锚面背后空腔部分进行回填C20 混凝土,回填施工工序如下。

1)测量将D-5、E-2、E-3、D-6 桩位放点于地面上。

2)在端头对应桩间垮塌桩间背后对应钢筋混凝土地面使用∅159 水钻对40cm 厚混凝土地面开孔。

3)地面水钻开孔完成后,使用地质钻机从地面钻孔至桩间垮塌空腔处。

4)每钻完成一根浇筑孔后,使用钢管漏斗及时从地面灌注混凝土至桩间空腔部位,灌注期间使用振捣棒保证灌注混凝土能够流至每一个桩间空腔部位。往空洞内浇筑混凝土直至混凝土面不出现下降。

5)回填完成混凝土达到强度后,对回填部位对应喷锚面处使用水钻钻孔取芯判断背后是否回填密实,若回填密实,及时封堵水钻孔,若回填不密实,重新回填。

3.4 变形喷锚面凿除、二次喷锚修复

待喷锚面背后回填混凝土达到强度,基坑监测无异常后,测量人员及时对垮塌区域喷锚面进行复核,对变形及侵限喷锚面进行凿除二次挂网喷锚。施工工序如下。

1)测量复核喷锚面,判断是否侵限及变形开裂。

2)按一个桩间,1.5m/次高为一个单元,拆除需凿除喷锚面部位方木模板。

3)拆除完一个单元支撑方木模板后,使用风镐及电镐将变形喷锚面进行凿除,同时将桩间虚土清理。

4)清理完成一个单元后,在桩间重新植筋挂网,桩体植筋采用∅18 螺纹钢,桩间网片加强筋采用∅18@300 横向布置(桩间垮塌严重部位采用双层网片)。

5)钢筋网片安装固定后,立即喷射混凝土封闭桩间土体,避免土体长期外露。

3.5 增加临时钢支撑

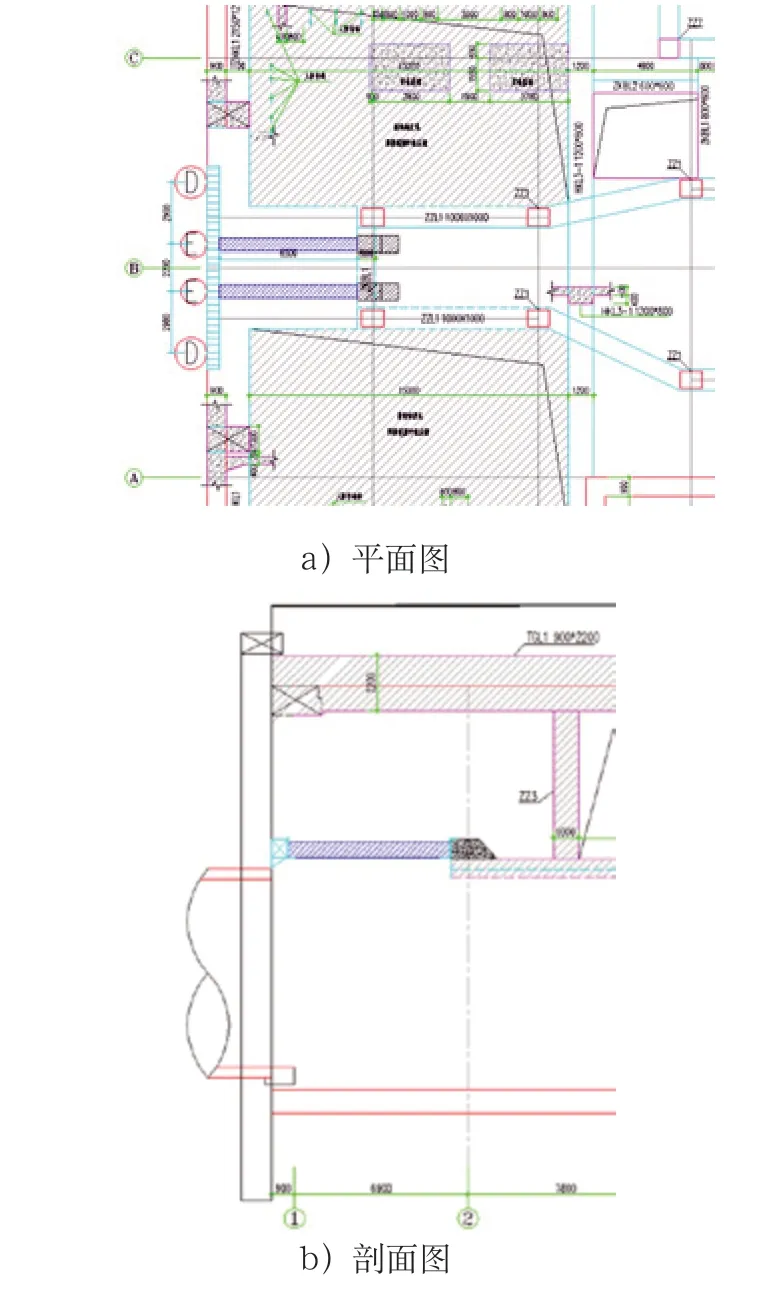

为保证垮塌部位桩间土及桩体后续的稳定性,在塌方区域第二道钢围檩下方2m 处增设一道钢围檩并架设2 根钢支撑对撑于中板反力墩上,如图1 和图2 所示。

图1 新增钢支撑布置示意图

图2 反力墩配筋示意图

施工工序如下。

1)一单元中板浇筑时在2 轴交B 轴处增设2个900×900mm 现浇混凝土反力墩。

2)对撑墙面喷锚面修复处理完成。

3)架设钢围檩及钢支撑并安装轴力计[7]。

4)对新增钢支撑施加轴力支撑端墙[8]。

5)每日对该处轴力加强监测。

3.6 清理堆码土袋、二次喷锚

新增的钢支撑架设完成后,对下方堆码土袋逐层清理,同时对喷锚面进行复核,及时进行二次挂网喷锚。

3.7 加密监测

在所有处置措施完成前对地表沉降、桩顶水平位移、测斜等进行加密监测,由原1d/次频率加密为2h/次,并安排技术人员24h 不间断现场巡视。

4 结论

通过以上处治措施,桩间土体趋于可控制状态未继续发展,地表沉降、桩顶水平位移、测斜等均未出现明显变化。基坑安全处于稳定。施工过程中严格采取基坑降水措施,是消除膨胀力对基坑安全的关键。施工中要严密监控基坑桩间网喷混凝土、桩体水平、竖向位移、测斜、地表沉降等是否发生变化。如发生变化后,需及时根据现场情况进行相应的应急处置,保证基坑的安全稳定。