富水地层下盾构主驱动密封失效的应对措施

2021-08-03姚平

姚 平

(中亿丰建设集团股份有限公司,江苏 苏州 215131)

在盾构的所有组成部件中,负责驱动刀盘旋转的主驱动是重中之重,是设备能够顺利掘进的关键。如果主驱动在掘进过程中出现密封系统失效的情况,设备将无法继续掘进,由于空间尺寸、安装结构等原因,想在地下对主驱动密封系统进行维修或更换是很困难的。常规方法需要在盾构主机前方加固土体后开挖,在刀盘前方的区域形成工作井,将主机和刀盘露出后进行维修和更换操作,不仅工期长,成本也非常高,而且如果遇到主机上方附近有建筑、山体等情况,无法正常开挖工作井,这种常规维修的方法就行不通了。主驱动密封系统失效的情况下,采取一定改造措施后,使得设备能够继续向前掘进,坚持掘进到适合开挖工作井的位置甚至贯通隧道就变得非常有意义。

1 工程概况

广州市轨道交通某标段,穿越的地层包含人工埋土、粉细砂、中粗砾砂、粗砾砂、淤泥质土、坡积土、花岗岩残积土、全风化花岗岩、强风化花岗岩、中风化花岗岩、微风化花岗岩。地下水主要有两种基本类型,分别为松散土层孔隙水和基岩裂隙水,地下水稳定水位埋深为0.8~5.30m,平均埋深约为3.31m,水位标高为21.52~30.84m,平均标高为25.22m。地面上距离隧道轴线西侧约20m 处有小区居民楼,在接收井的东北方向约58m 有小山丘,丘顶标高约70m。隧道轴线埋深为17m,工程为比较典型的富水复合地层隧道项目,易出现地表沉降情况且地上建筑物较近。

2 主驱动概况及主密封系统工作原理

本工程所使用的盾构是一台的旧设备,设备已经累计掘进了8km,期间经历过3 次大修,在本工程始发前进行了第4 次大修,并对主驱动进行了全面的检查和翻新,不仅更换了主驱动的内外唇形密封件,还修复了已经磨损的密封接触面。盾构主驱动的结构如图1 所示,一旦密封系统失效,开挖舱内的杂物就会进入主轴承的滚子滚道腔和齿轮箱,造成主轴承滚道、滚子、大齿圈和小齿轮的异常磨损,并污染齿轮箱内的齿轮油。

图1 主驱动结构剖面图

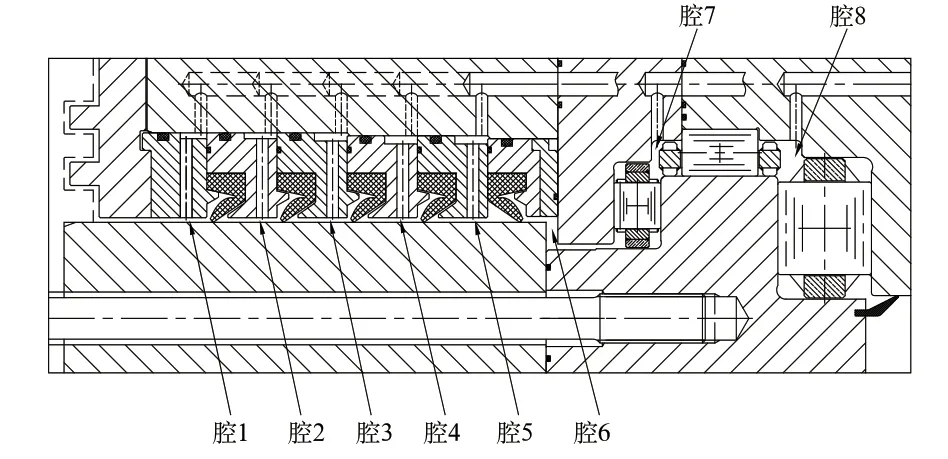

主驱动的内外两套密封系统均由5 道唇形密封组成,形成多个环形腔室,结构形式如图2 所示。腔1 与开挖舱相通,注入的介质为HBW 油脂,起到密封作用,阻止杂物进入。腔2 和腔3注入的介质为PE2 润滑脂,起到润滑和承压作用。腔4 注入的介质为46 号液压油,起到冷却作用。腔5 作为监测腔不注入介质,是空腔。腔6与主轴承相连,腔7 和腔8 注入的介质为680 号齿轮油,用来润滑主轴承的滚子和滚道,最后齿轮油会通过滚道和滚子的间隙最终进入到齿轮箱并充满腔6。

图2 主驱动密封系统剖面图

密封系统所用的唇形密封件在正常工作状态可以承受的最大前后压差的设计值为5bar,但是压差越大,唇形密封和唇形密封接触面的磨损也越快,因此,在条件允许的情况下应尽量让唇形密封的前后压差减小,以便减少磨损,延长密封件工作寿命。

在设备正常掘进时,假设开挖舱的压力为P0,为了主驱动的密封效果,阻止开挖舱杂物进入,注入HBW 油脂的腔1 内的压力P1要大于开挖舱的压力P0,如此HBW 油脂才能从腔1 内挤出并流入到开挖舱,即P0<P1。由于唇形密封可以承受前后的压差,为了实现压力的递减,因此注入EP2 油脂的腔2 内的压力P2小于P1,即P1>P2。相同的,有P2>P3。腔4 内注入的是46 号液压油,主要起到冷却的作用,因此P4的压力略大于0 即可。腔5 为检测空腔,可以视为与P4相等,即P4=P5。腔6、腔7 和腔8 都与齿轮箱相通,齿轮箱内为常压状态,考虑到腔7 和腔8 需要不停注入齿轮油保持循环润滑,带有一定压力,可视为与腔4 和腔5 的压力相同。综上,密封系统各腔的压力关系为P0<P1>P2>P3>P4=P5=P6=P7=P8>0。

3 事故详情

盾构在掘进倒数第40 环的时候中发现主驱动齿轮箱内有异响,推测有异物进入了齿轮箱,当主驱动内的大齿圈和小齿轮互相啮合时对异物的挤压造成异响。

施工方在发现异响后立刻停机检查,发现齿轮箱的呼吸阀已经堵死,对齿轮箱的底部的油脂进行取样检查,发现流出的是黑色的、带有细沙的膏状油脂混合物,如图3 所示,确定已经有泥沙进入齿轮箱,并且油脂混合物与使用的680 号齿轮油相比性状已严重改变。通过检验油脂取样,确定有HBW 油脂、EP2 油脂以及水和细沙进入到齿轮箱,说明密封系统已经失效,但不能确定失效的是内密封系统还是外密封系统。

图3 齿轮箱油脂取样照片

为了进一步确定具体情况,打开外密封系统中作为监测空腔的腔5 的接口,发现有少量的细沙和油水混合物流出,流空后没有其他介质流出,说明外密封系统发生泄漏但又没有完全失效。打开内密封系统中作为检测空腔的腔5 的接口,发现有气体和油沫续喷出,说明内密封系统的前4 道唇形密封已经失效。

为了进一步确定内密封系统的状态,选取与内密封系统腔5 相连的2 个接口,其中一个位置较低的接口安装压力表,另一个位置较高接口安装球阀并连接软管,软管末端放置在皮带机上,有限度的打开球阀,软管末端有气体喷出,2h后,软管开始流出与齿轮箱取样油脂相同的膏状油脂混合物,并且开挖仓压力降低了1.1bar,新接的压力表读数和开挖仓压力基本一致。现象表明内密封系统腔5 已经与开挖舱相通,开挖舱中保压的压缩气从腔5 喷出,并且最后一道反向安装的唇形密封也失效了,齿轮箱内的油脂可以通过腔5 排出,如果反向安装的密封没有失效的话,软管流出的应该是前方HBW和EP2 与沙的混合物,与齿轮箱内取样的混合物有所差别。所以最终判断内密封系统已经完全失效,水和沙土主要是通过内密封系统进入齿轮箱的。在停机24h 后,监测到地表有明显沉降,开始提高开挖舱气压并保压,同时关闭所有接口。

4 现场问题分析和应对措施

4.1 现场问题分析

从现有的情况分析,确定需要解决以下主要问题和难点。

1)设备处于富水地层,且易发生沉降,自稳性差,开挖仓需要一直保持较高气压以防止地表沉降,因此不能常压开仓检修,如果进行带压进仓的作业,效率低且风险大。如果进行地下改造,需要保持较高的土仓气压以便防止地表沉降。

2)在开挖仓需要保持较高压力的情况下,需要相应增加HBW 系统和EP2 系统油脂的注入压力,但是因为密封系统失效,较高的注入压力会使HBW 油脂和EP2 油脂混合泥沙等杂物持续返流到齿轮箱和主轴承。进入主轴承的泥沙会严重磨损主轴承的滚子和滚道,不仅缩短主轴承使用寿命,甚至可能造成主轴承卡死无法转动。进入齿轮箱的泥沙会齿轮传动系统的磨损,影响设备稳定运行。

3)由于齿轮箱内压力的升高,安装在主驱动上的减速机输出端与齿轮箱内部相连,正常压力情况下减速机的输出端的骨架油封可以满足密封性,但是在齿轮箱内部压力升高的情况下,要防止骨架油封失效造成齿轮箱内杂质进入减速机内部。

4)因为密封系统失效,油脂无法有效的在两道唇形密封之间填充成环,按照原来的密封系统原理,无论如何改变注入压力无法阻止泥沙进入齿轮箱。

4.2 改造思路

在盾构上方不远处还有建筑物、富水土层软弱易沉降等情况下,如果采用在盾构上方进行土体开挖并维修的方案,风险高、工期长、成本高,考虑到盾构距离出洞距离很短,只有40 环管片的距离,经过对现场反馈的情况和的分析后,决定对盾构进行改造,争取让盾构继续掘进直至贯通。

由于盾构主驱动齿轮的运行方式为低速重载,在主动降低掘进速度、减小扭矩载荷的情况下,齿轮系统的安全系数更大,与主轴承相比,齿轮箱的抗污染能力更强。因此在保持主轴承能够正常运行,齿轮箱轻度污染的情况下,盾构就可以坚持掘进一段时间,只要在这段时间内将隧道贯通,就可以出洞后在对设备进行处理。

4.3 具体的应对措施

在改造期间,严格监控土仓压力,保持压力稳定防止地表沉降。具体措施如下。

1)向主轴承的腔7 和腔8 注入大量干净的液压油对主轴承滚道进行冲刷,尽可能的将滚道内的杂物冲刷到齿轮箱内,同时将齿轮箱内的油脂混合物排出,达到清洗主轴承的目的。

2)冲刷主轴承的同时,封闭齿轮箱以便在齿轮箱内建立压力,阻止前方的油脂和泥沙继续进入齿轮箱,在保持压力稳定的前提下排出齿轮箱内的油脂泥沙混合物,期间可以通过对排出物的检查,判断齿轮箱内的污染情况。在齿轮箱内的混合物尽量排出后,重新注入EP2 油脂,注入量超过齿轮箱容积的1/2。目的是利用EP2 油脂代替原来的齿轮油对齿轮和主轴承进行干油润滑。这样做的好处是EP2 油脂流动缓慢,抗污染能力强,只要向腔7 和腔8 不断的注入油脂,就可以阻止细沙等杂物通过密封系统反流进入到滚道和滚子的空腔7 和空腔8 中,从而保护的主轴承。坏处是EP2 油脂不利于散热,后续施工时要随时监控主驱动的温度,超过50℃就要停机降温,并且在主驱动外部采用大功率风扇对主驱动进行风冷降温。

3)去除原有齿轮箱润滑系统的连接管路,所有接口单独连接管路以便控制压力,由于封闭了齿轮箱并在齿轮箱内建立了压力,因此注入滚道和齿轮箱的油脂最终会从密封系统挤出,从而阻止泥沙的进入。

4)对减速机油位进行监控,并提前在注油孔上安装快速接头,以便发现油位变化时及时对减速机内部建压防止杂物进入。

5)将连通腔4 的所有接口全部安装球阀、压力表并接软管,将软管尾端放置在皮带机上。控制球阀开度,在不造成土仓压力波动的前提下,让腔4 的压力P4 成为整个密封系统的压力最低点,把原来作为冷却腔的腔4 变为排渣腔,让前方密封系统进入的泥沙和后方齿轮箱的油脂都通过此腔排除,达到减少泥沙进入齿轮箱和主轴承的目的。把原来作为检测腔的腔5 变为EP2 注脂腔,但是注脂压力要小于齿轮箱内的压力,以便齿轮箱内的油脂向前排出。改造后各腔的压力关系为P0<P1>P2>P3>P4<P5<P6=P7=P8>0。

6)监测每个腔的压力值,并每天抽样检查各个腔内的油脂情况,以便检测密封状态。

4.4 改造后设备掘进过程中的管理措施

设备经过改造后重新恢复掘进,并按照改造方案对各个腔室的压力值进行设定,连接腔4 的多根软管有气带着黑色油脂、细沙喷出,相对来说接口位置高的软管喷出的气体较多,其他杂质较少,接口位置最低的软管基本没有气体排出。

随着掘进时间的增加,齿轮箱内油脂取样中的杂质含量呈增加趋势,但是在腔7 和腔8 的取样中并未发现杂质。为了保证主驱动的顺利运行,隔一段时间就对齿轮箱内的EP2 油脂进行更换。从设备开始恢复掘进直到隧道贯通,减速机的油位没有发生变化,一直保持正常工作。

5 结语

在富水地层中,盾构主驱动密封系统失效后,采取对主驱动进行改造,并改变密封系统工作原理等一系列措施后,让盾构最终顺利的贯通隧道,避免了更大的成本和工期损失,对于遇到类似问题的工程有借鉴作用。

需要强调的是,本文中的改造方案只是一种在外部条件受限制的情况下的一种临时妥协方案,并不能长时间使用,只适用于地表不具备开挖条件,且距离可开挖工作井的位置较近,或是隧道剩余距离短的工程项目。为保证工程能够顺利贯通,在始发前对主驱动密封系统进行压力测试才是更好的保障措施。