穿越黄河的超大直径盾构隧道

——济南市济泺路穿黄隧道

2021-08-03杜昌言

杜昌言

(中铁十四局集团大盾构工程有限公司,江苏 南京 211899)

1 工程意义

济南南山北水,城市东西狭长、南北狭窄,自东向西,一条长长的经十路已有90 km,而南北最宽处只有十几km,唯有跨过黄河,济南才能破解目前带状发展困局。因此,对济南而言,北跨不单单是交通瓶颈的突破,还有城市扩展、产业升级等更深层次的含义。为了推动济南携河北跨,除了现有黄河上的10座桥梁,济南市将再建设3座大桥和1条隧道。黄河隧道是“三桥一隧”项目的先行工程,随后济南将陆续建设济南黄河公路大桥扩建工程、齐鲁大道北延跨黄河通道、凤凰路北延跨黄河通道。建成后汽车、地铁将同步穿黄,消除困扰黄河两岸融合发展的交通瓶颈,济南将由大明湖时代进入黄河时代。济南黄河隧道地理位置如图1所示。

图1 济南黄河隧道地理位置图

济泺路穿黄隧道(济南黄河隧道)是国内第一条穿越黄河的大型交通隧道,也是黄河上第一条公轨合建的隧道,具有工程规模大、技术难度高、系统接口多、施工工期紧等特点。济泺路穿黄隧道是济南新旧动能转换先行区建设的标志性工程,它的启动必将有力助推携河北跨战略的实施。

2 工程建设概况

2.1 工程概况

济南济泺路穿黄隧道位于城市中轴线上,属济南市天桥辖区,沿既有泺口浮桥位置穿越黄河,距上游济南建邦黄河公路大桥约5.3 km,距下游济南黄河公路大桥约5.1 km。工程采用双管双层公轨合建的建设方案,城市道路与轨道交通采用盾构法同管合建穿越黄河。

项目按照设计速度60 km/h的双向6车道城市主干路标准进行建设,南岸接线道路为双向12车道,北岸接线道路为双向8车道,车辆荷载等级为城-A级。济南济泺路穿黄隧道线路走向如图2所示。

图2 济南济泺路穿黄隧道线路走向图

2.2 地质概况

盾构隧道覆土11.2~42.3 m,距离黄河最大冲刷包络线14.9~30.7 m,最大水压0.65 MPa。盾构段粉质黏土中黏粒含量一般为15.5%~45.5%,大部分为18.9%~33.6%,平均含量为26.9%。另外,地层多为夹砂层及钙质结核层,其分布不均匀,局部富集成层;同时,在砂层中发现少量砂结石,局部砂层中含砾卵石。母岩成分主要为砂岩,砾径一般为5~20 mm,较大的为30~45 mm,个别大于110 mm。砂层局部钙质胶结,胶结较好,取芯呈短柱状,锤击较难击碎。济南济泺路穿黄隧道地质条件分布如图3所示。

图3 济南济泺路穿黄隧道地质条件分布图(单位: m)

3 工程特点与难点

济南济泺路穿黄隧道盾构开挖直径达15.76 m,是当之无愧的世界级大盾构工程,也是超大直径盾构隧道第一次穿越地上河,具有盾构开挖断面大、掘进距离长、浅覆土、深基坑、高水压、地质情况复杂多变、近距离穿越既有物等特点。如此级别的盾构驶入黄河流域作业,面临着巨大的挑战和困难。

3.1 超大直径盾构隧道首次穿越地上悬河,施工风险高

万里黄河从河南境内到出海口逐渐形成地上悬河,济南泺口段河床高出南岸天桥区地面5 m,最大洪水位高出11.62 m,隧道最低点位于河床下54 m,最大水土压力为650 kPa,施工风险高。

3.2 公轨合建隧道首次采用π型箱涵同步施工,精度控制要求高

盾构段隧道设计为双管双层隧道,上层为双向6车道的市政公路,下层为轨道交通预留工程。本项目π型箱涵尺寸为5.42 m×6 m×2 m(长×高×宽),是国内超大π型箱涵首次采用同步安装工艺,面临预制、吊装、运输、安装等一系列难题。受轨道交通限界影响,盾构施工、管片拼装及后期轨道施工累计最大偏差不能超过15 cm,对盾构姿态控制、箱涵预制拼装精度要求高。

3.3 隧道穿越全断面粉质黏土,盾构施工难度大

本工程穿越地层主要为黏土和粉质黏土层,细颗粒含量高,盾构在全断面粉质黏土地层掘进会造成泥浆体积质量增大,产生大量的废浆,土质黏性高,刀盘易结泥饼,排泥吸口易堵塞。

3.4 盾构长距离穿越钙质结核层,易引起卡泵和滞排

盾构段最低点位于土石结合面上,部分段落有基岩突起侵入隧道断面。在隧道土石结合面处,地层夹杂大块钙质结核,强度最高达90 MPa,粒径大(最大达75 cm,大部分为30~40 cm),分布范围广(严重段落约1 km),易引起管道磨损和卡泵;盾构在钙质结核地层掘进中,易造成刀具磨损、刀齿崩断、出浆管磨损;核径较大钙质结核易造成吸口及出浆泵堵塞,排浆困难。钙质结核卡泵示意见图4,管道磨损示意见图5。

3.5 临近地上悬河超深基坑施工,施工难度大、风险高

本工程位于一级黄河阶地,所在场区地下水丰富,地下水位较高,基坑开挖深度最大达35 m,宽度达50 m,是济南地区开挖深度、宽度最大的基坑,无工程类比经验,存在基坑涌水、支护失稳等风险。

3.6 隧道沿线穿越多所建(构)筑物,沉降控制要求高

本工程穿越鹊山片区低矮房屋群、黄河南北岸大堤,侧穿绕城高速桥桩,最小净距为3.9 m,南岸紧邻主干道、居民区,沉降标准要求高。

4 工程施工关键技术

济泺路穿黄隧道为超大直径盾构首次穿越地上悬河,施工过程中,如何安全、优质、高效地完成建设目标,是项目面临的重点难题。项目通过分析地勘资料,总结同类地层施工经验,做出了从盾构选型、管片高精度预制和拼装、复杂地层盾构掘进等方面入手的方案,克服了各种困难,取得了多项创新成果,保证了项目的顺利施工。

4.1 盾构选型

针对济泺路穿黄隧道穿越地层主要为黏土和粉质黏土,且细颗粒含量高的特点,为避免盾构刀盘结泥饼,在盾构选型上主要从刀盘刀具配置和冲刷系统上进行优化。刀盘采用46%大开口率,保证渣土流动顺畅,减少板结;刀盘中心刀具阶梯布置,呈鱼尾形,有利于切入土体; 中心冲刷单独配备增压泵,增加冲刷压力和流量;闸门单独增加冲刷泵,减少堆积。按照以上配置,盾构掘进效果较好,未出现刀盘结泥饼现象。类似地层刀盘刀具及冲刷系统配置对比见表1。盾构刀盘形式见图6,刀盘冲刷系统见图7。

表1 类似地层刀盘刀具及冲刷系统配置对比

4.2 管片、箱涵高精度预制和拼装

4.2.1 管片、箱涵高精度预制

管片、箱涵的拼装质量,很大程度由预制质量决定。为做好管片、箱涵的高精度预制,从预制方案到现场实施,都进行了详细策划和控制。

1)BIM建模精度验证技术。管片、箱涵采用BIM技术进行设计分析,精准定位每根钢筋、预埋件位置,同时按照施工要求制作钢筋焊接动画效果,固化焊接工作流程,指导工人生产,并将采用的管片模具3D建模,模拟模具脱模,从源头提高模具制造精度。

2)管片模具、箱涵模具制造技术的创新。为提高轨道式生产线的运行精度,管片模具在国内首次采用3对轮轴,避免了双轮轴模具运行过程中易引起的管片混凝土扰动和脱轨问题; 同时,在基础设计时采用精密水准仪测量,提高模具行走的精度控制。而箱涵模具直接摒弃惯例做法,首次采用数控铣床加工平台加工箱涵模板,加工精度为0.5 mm; 首次采用重载精密直线滚动导轨作为所有内、外模的开合运动导轨,确保箱涵拼装的精度。管片模具如图8所示。

3)对管片生产线进行技术革新,确保模具行走平稳,提高模具施工工艺精度水平。以往生产线采用的模具顶推、挂钩拉模等形式,模具突然受撞击力或者启动时受力过猛,容易产生混凝土扰动,对管片质量会产生一定的影响。本项目通过PLC(型号: 西门子ET200S)TCP/IP协议控制变频器G120C实现对交流电机的速度控制,通过变速行走来消除模具启动时的受力影响。传统生产线与改进生产线模具行走速度曲线见图9。

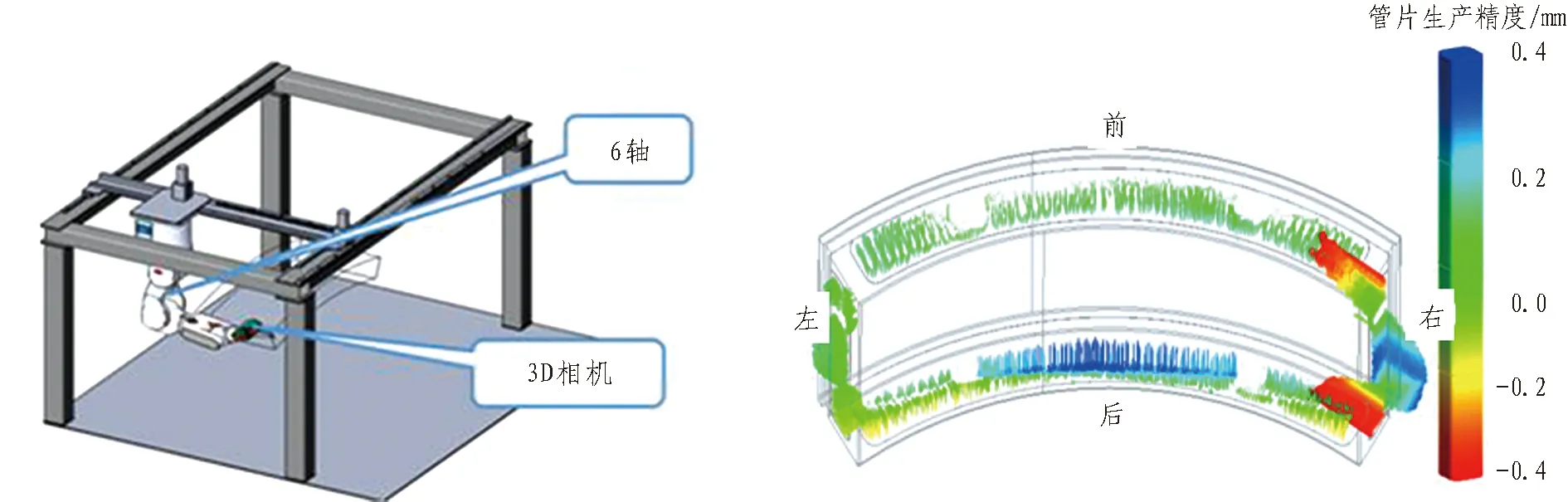

4)定期采用3D测量技术测量模具精度,提高模具使用的控制精度。隧道管片模具采用3D成像技术来完成生产线模具的精度测量,测量精度为0.05 mm。管片3D智能检测设备主要由桁架、工业机器人、3D相机等核心部件组成。整个检测过程一键式操作,自动采集控制、自动分析处理、自动输出成果报表,无需人工干预。管片3D测量如图10所示。

4.2.2 管片、箱涵高精度拼装

管片、箱涵拼装质量是最终决定隧道成型质量的关键,针对管片箱涵的高精度拼装,主要从盾构姿态控制、拼装工艺等方面进行管控,最终实现高精度拼装。

1)管片、箱涵的拼装质量与盾构的姿态有密切关系。为做好盾构姿态控制,针对穿越地层为黄河下游全断面粉质黏土的特点,通过现场试验,对刀盘转速、推进速度、泥浆体积质量、注浆参数及注浆量进行验证,确定了适合本地层的掘进参数。考虑到泥浆体积质量对掘进速度影响较大,泥浆体积质量越大掘进速度越小,而掘进速度又对盾构姿态有影响,掘进速度越快姿态越难控制,同时,同步注浆的黏度、初凝时间等又对管片的上浮量产生影响,最终项目确定掘进速度控制在15~25 cm/min,泥浆体积质量控制在1.2 g/cm3,同步注浆初凝时间控制在6.5 h左右,能较好地控制盾构姿态,同时满足进度需求。

图8 管片模具(单位: mm)

图9 传统生产线与改进生产线模具行走速度曲线图

为实时显示盾构姿态,本项目盾构配备了精准的VMT导向系统,安装了盾构数据监控系统,能够对异常参数、数据做到实时监控和报警。运用这些信息化手段,操作人员能够实施掌握盾构姿态,并根据管片上浮规律提前进行姿态调整,做到设计轴线、纠偏曲线和成型管片轴线“三线合一”。

2)管片、箱涵最终拼装质量是由操作人员完成的,拼装人员的素质和拼装工艺对拼装质量影响较大。为此,项目遵循“一丝不苟,精装管控”的原则,对拼装手进行了系统培训,明确拼装要点和要求。

为方便交通组织,本项目在公轨合建隧道中首次采用π型预制箱涵同步施工工艺,此工艺精度要求高。为便于箱涵精度控制,始发井至黄河北岸大堤段首次采用可调节箱涵;为提高拼装质量,项目开展了质量控制小组活动,通过质量控制小组活动,最终通过将多块箱涵为一组测量放样、研发箱涵拼装精调机、做好盾构姿态控制等措施,实现了箱涵的高精度拼装。管片高精度拼装主要通过管片点位选择、拼装手高水平操作来实现。π型预制箱涵见图11,管片拼装见图12,成型隧道见图13。

(a) 管片测量设备 (b) 3D测量技术

图11 π型预制箱涵(单位: mm)

4.3 复杂地层高效掘进技术

济泺路穿黄隧道最低点位于土石结合面上,穿越断面内为全断面硬塑性粉质黏土夹杂大量钙质结核,施工过程中,高黏硬塑性粉质黏土和大块钙质结核是制约盾构掘进工效的主要因素。大块钙质结核易堵塞格栅,阻挡渣土外排引起前舱滞排,如将格栅提起又引起卡泵等问题。硬塑性黏土在刀盘转动过程中易结泥团,在格栅前形成堆积,造成滞排;粉质黏土中细颗粒含量较高,泥浆体积质量上升较快,进而造成掘进工效的降低。针对这种复合地层,项目通过现场试验对比,确定了“排渣优先,结核舱外处理”的原则,取得了较好效果。

4.3.1 硬塑性粉质黏土层快速掘进技术

硬塑性粉质黏土影响盾构掘进的因素主要是硬塑性粉质黏土易堵塞吸口、引起前舱滞排、堵塞分配器、泥浆体积质量上升快、废浆量大。针对这些问题,通过现场试验,逐项寻找解决方案,具体如下:

1)硬塑性粉质黏土层堵塞吸口、前舱滞排原因主要是硬塑性黏土中黏性颗粒含量较高,刀盘切削的土体在随刀盘转动过程中易结成大颗粒泥团,颗粒大的泥团在通过格栅时,形成堵塞;另外,在粉质黏土中含有大块钙质结核,钙质结核也会造成格栅堵塞,造成滞排。针对该问题,通过将格栅挂起,减少因格栅原因造成的前舱滞排,每环掘进时间约减少2 h。格栅挂起前后每环掘进时间对比见表2。

表2 格栅挂起前、后每环掘进时间对比

2)通过现场对比试验,泥浆体积质量对盾构携渣能力影响较大,通过现场对比1.2 g/cm3和1.25 g/cm32种泥浆(见表3),发现泥浆体积质量对盾构工效影响较大。盾构掘进中,将进浆体积质量控制在1.2 g/cm3以下,携渣能力较好,能够减少滞排现象。

表3 泥浆体积质量控制前后掘进时间对比

3)隧道穿越断面内黏性颗粒含量高,盾构推进一环产生的废浆量较大(约1 000 m3),泥水处理压力较大。项目通过试验,对比分析多种药剂及掺入量,最终确定了适合本地层泥水处理的药剂为阴离子型聚丙烯酰胺和工业级氧化钙,对应掺入量分别为0.048%和1%,提高了泥水处理效率。同时,将压滤、离心产生的废水进行二次造浆,做到了水的零排放。

4)堵塞分配器的主要原因是出浆管主管在通过分配器将浆液分到3组泥水分离系统过程中,主管直径由500 mm变为支管直径300 mm,浆液中的大块泥团或者钙质结核堵塞支管,引起分配器堵塞。针对此问题,对分配器进行结构优化,将支管改为锥形变径,有利于管道中大颗粒流出。

4.3.2 钙质结核地层高效掘进技术

钙质结核影响盾构掘进的因素主要为粒径较大,大多为30~40 cm,易造成前舱堆积、P2.1泵卡泵和管道磨损,这些问题导致停机处理时间较长,影响掘进工效。针对钙质结核造成的问题,处理措施如下:

1)由于搅拌器对钙质结核的破碎能力差,在施工过程中将搅拌器替换成碎石机,增大对大颗粒钙质结核的破碎力,减小气垫舱堵塞的风险。

2)吸口前格栅孔为180 mm×180 mm,小于钙质结核粒径,易和泥团一起在格栅前堆积,形成滞排,严重时需要进舱处理。通过将出浆管吸口处的格栅上提,减少钙质结核堆积,使钙质结核到采石箱内常压下处理,减少带压进舱清理的频率。

3)钙质结核通过吸口后,因体积大于P2.1泵容许通过的尺寸,钙质结核在P2.1泵处卡泵,卡泵处理时间较长。根据现场盾构空间,研制了双管路液压闸阀采石箱,安装在P2.1泵前,使钙质结核在P2.1泵前得以处理,并通过切换双管路,进行正常掘进,减少停机处理时间,提高掘进工效。

4)针对泥浆管路磨损问题,对于前期的泥浆管,对调泥浆管进出管路,对于后期的泥浆管,换成壁厚加厚的钢管,减少泥浆管磨穿对盾构施工的影响。

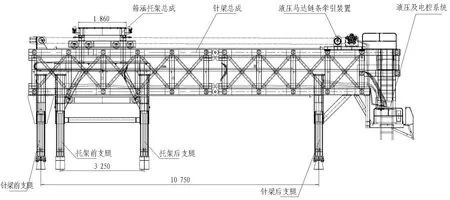

4.3.3 公轨合建隧道同步施工技术

为便于交通组织,加快施工速度,本项目采用同步施工工艺。为保证轨道交通净空,采用π型预制箱涵,部分区段设计为可调节箱涵。因箱涵尺寸较大(5.42 m×6 m×2 m),每块质量为27 t,箱涵运输和安装难度增大。为解决运输和安装,定制了箱涵运输车和箱涵吊机,箱涵水平运输到隧道内,再采用盾构箱涵吊机进行空中翻身,进行安装。箱涵运输车和吊机分别见图14和图15。

5 项目创新点

1)共轨合建隧道首次采用π型预制箱涵同步施工工艺,同步施工箱涵首次采用可调节箱涵,方便交通组织,提高了拼装精度,节省了工期。

2)管片生产研发了国内第一条15 m以上的自动化管片生产线,研发了管片抹面机器人、管片3D智能检测系统,开展20余项技术创新,系统性地研发了超大直径盾构管片生产线设计及生产创新技术。

3)盾构管片预制及拼装实现了信息化施工。管片预制采用国内领先水平的盾构管片智能化生产管理信息系统,每块管片均有信息芯片,实现了管片预制信息化及可追溯性;通过安装盾构数据监控系统,实现盾构数据实时监控、分析、报警,最终实现了盾构施工信息化管理。

4)形成了针对黄河地质特点的盾构掘进参数控制、姿态控制、注浆控制及拼装工艺等一系列施工工艺工法。

6 工期情况

济南济泺路隧道已于2017年11月开工建设,在此之前历经工程可行性研究、初步设计与施工图设计,预计于2021年10月建成运营。

7 工程参建单位

建设单位: 济南城市建设集团。

设计单位: 中铁第四勘察设计院集团有限公司、黄河勘测规划设计研究院有限公司。

监理单位: 上海市市政工程管理咨询有限公司。

施工单位: 中铁十四局集团有限公司。

科研单位: 中南大学、河海大学、西南交通大学、济南大学、中国海洋大学、郑州大学。