八达岭长城站大型地下洞室群施工期通风技术探究

2021-08-03李路恒杨新安

李路恒,杨新安,*,王 浩,蒋 思

(1. 同济大学 道路与交通工程教育部重点实验室,上海 201804; 2. 同济大学交通运输工程学院,上海 201804; 3. 中铁五局集团第四工程有限责任公司, 广东 韶关 512031)

0 引言

京张高铁是国家规划实施的重点建设项目,也是2022年北京、张家口联合举办冬奥会的配套工程。京张高铁八达岭长城站位于八达岭长城景区之下、新八达岭隧道中,车站主体为地下3层结构,地下建筑面积约3.6 km2,车站洞室数量多、洞型复杂、交叉节点密集,是目前国内最复杂的暗挖洞群车站工程[1-2]。车站采用矿山法施工,多洞室、多工作面同时施工导致其通风、除尘、散烟成为施工过程中的关键问题和难题,因此,结合本工程特点开展复杂洞室群通风研究具有重要的工程与理论意义。

近年来,对大型地下洞室群通风的研究主要集中在水电工程和油气储备工程方面,且多采用数值模拟方法分析洞室风流分布及主要污染物扩散规律,优化通风方案[3-5]。李艳玲等[6]对不同通风方案下的地下主厂房施工通风流场进行模拟分析,给出了最优通风方案; 南春子等[7]模拟分析了不同通风方案下,地下洞室中有害气体的扩散特征; 李秀春等[8]以地下储气库群为背景,研究了风仓尺寸和风机布置方案对通风效率的影响。在长大隧道施工领域,罗燕平等[9]针对特长螺旋隧道施工通风难题,提出风仓式通风方案; 李自强等[10]以虹梯关特长隧道为依托,提出联合式施工通风方案,并基于数值模拟结果,调整风机布置。上述研究主要针对隧洞群中单一掘进面施工期间的通风方案可行性,且多是优化已经形成的巷道式通风系统,并未进行不同施工阶段、多工作面同时施工时,地下洞室群需风量的动态性研究。

随着地下洞室群规模的增大和系统复杂性的提高,国内外学者也对复杂通风网络展开了研究,但主要针对矿井通风难题[11-13]。钟德云等[14]基于回路风量法解算原理,优化Scott-Hinsley法,解算更加复杂的通风网络; 周福宝等[15]基于通风参数实时监测和风网调节优化模型,建立了矿井智能通风系统。矿井通风是为采掘服务,通风网络变化相比地下洞室群较缓慢,且隧洞布置分散,所以还需针对地下车站洞室群对通风网络解算、风网调节方法做适用性优化。

本文针对地下复杂洞室群施工通风的时变性和动态特性,结合八达岭长城站施工安排,在完成不同阶段的初步通风设计后,首先,采用数值模拟方法分析通风方案的合理性;然后,基于施工期间的实测数据,创新性地采用通风网络解算方法,明确风网结构变化对各洞室通风效果的影响,进行通风系统的动态调整。与已有研究相比,本文不再局限于研究地下洞室群某一施工节点的通风需求,而是采用现场实测及风网解算方法,动态优化施工全过程的通风系统,以确保洞室群通风效果与施工安全,保证车站如期运营。

1 工程概况与施工方案

1.1 工程概况

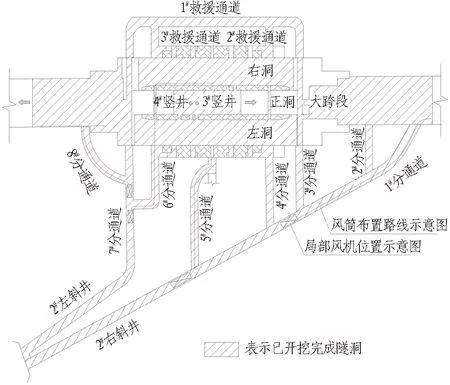

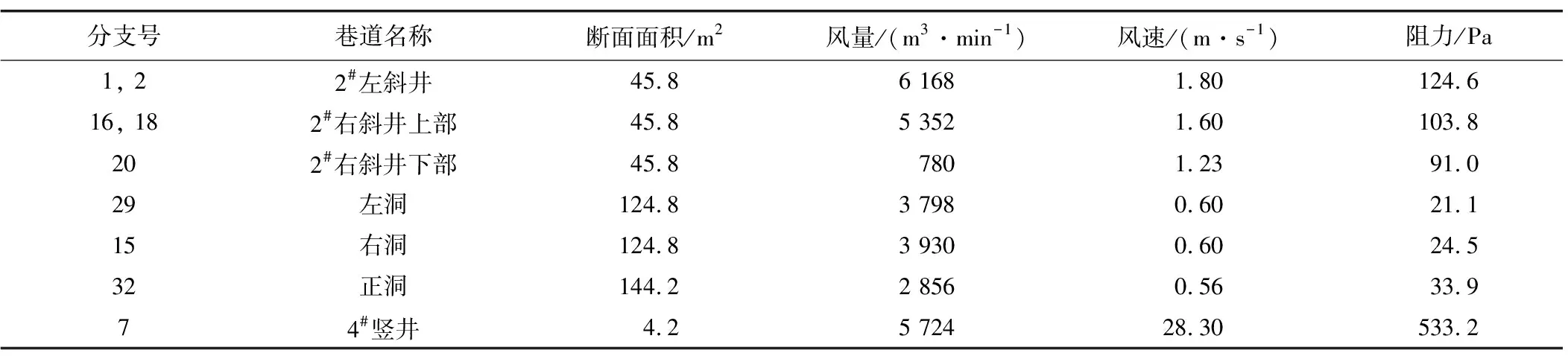

八达岭长城站埋深102 m,从上至下依次是出站层、进站层及站台层,如图1所示。站台层洞室群包括车站左、中、右3座正线隧道、车站两端三连拱段、大跨过渡段、各类消防救援通道、2座辅助正洞施工的斜井及若干个分通道,如图2所示。部分洞室设计施工参数如表1所示。

图1 八达岭长城站结构图

图2 车站站台层结构平面图

八达岭长城站规模大、结构复杂,车站总长470 m,设置进出站通道、通风井等各类洞室78个,断面形式88种,车站及各类洞室累计长度4 754 m。八达岭长城站作为冬奥会配套交通基础设施重点控制性工程,2019年底必须开通,土建工期紧张。为尽快建成通车,该工程高峰期有13个工作面同时掘进作业,掘进工作面钻孔、爆破、运渣作业频繁,加之各类洞室分布密集、自然通风道少,因此,施工期间通风散烟压力极大,必须开展通风专项研究。

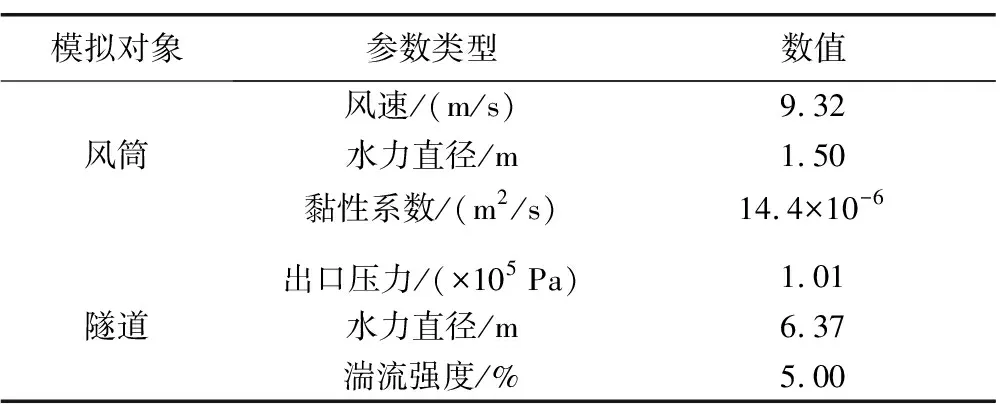

表1 洞室设计施工参数

1.2 施工方案

站台层作为八达岭长城站施工主体部分,洞室结构复杂、规模庞大,掘进工作面开挖作业时间集中,运输车辆众多,通风组织难度高,故本文将重点讨论站台层施工期间的通风难题。

为加快施工进度,隧道设置2座斜井及相应8个辅助通道开挖正洞及车站站台层,其中1#、8#分通道辅助车站两端正洞施工,2#、3#、7#、8#分通道相向分部开挖大跨过渡段,4#、5#、6#分通道施工车站主体。根据辅助通道形成的先后顺序,隧道正洞及站台层施工遵循平行错开、多工作面同时作业的原则。首先,施工2#左、右斜井和与其相连的1#、2#及8#分通道,用于开挖其余辅助通道及隧道正洞,并结合3#及7#分通道开挖车站两端大跨过渡段; 其次,通过4#及6#分通道尽快贯通车站左洞,以形成巷道式通风; 再结合其他分通道开挖车站中、右2洞和消防救援通道。与此同时,为进一步缓解站台层施工期间通风散烟压力,计划将服务于车站运营期的3#、4#通风竖井提前修建,以尽快在施工期间形成混合式通风。

2 施工期间的通风规划

由于施工期间的通风设计和施工组织顺序密不可分,根据施工阶段的组织方案,结合本工程各地下洞室位置特点、施工工序及进度,为满足各阶段施工作业通风需要和节能降耗目标,将站台层隧道施工通风划分为3个阶段,具体通风方案规划如下。

2.1 第1阶段通风方案规划

本阶段在2#左斜井口设置2台轴流风机,初期供应6#—8#分通道施工通风,之后服务大跨段、救援通道、站台层左线及右线隧道的开挖; 2#右斜井口同样设置2台轴流风机,供应1#—5#分通道及后续隧道正线、站台层左线及右线隧道施工通风。通风方案规划示意见图3。本阶段由于尚未形成通风回路,故采用压入式通风方式,即通过2#斜井口的风机将新鲜风流通过风筒送至各掘进工作面。由于各掘进工作面附近污浊空气不能向外抽排,加之后期送风线路长、洞室交叉点多、开挖工程量大,因此,各工作面的通风压力极大。

图3 第1阶段通风方案规划示意图

2.2 第2阶段通风方案规划

为尽快缓解复杂洞室施工通风压力,按照施工进度安排,将首先完成4#、6#分通道开挖,然后尽快贯通左线隧道,形成部分通风回路,实现巷道式通风,通风方案规划示意见图4。4#、6#分通道及左线隧道贯通后,具备了形成巷道式通风的基本条件,但实测结果表明,2#右斜井、4#分通道、左线隧道、6#分通道和2#左斜井回路形成的自然风压值很小,通风量不能满足通风除尘需要。因此,需在左线隧道适当位置安装主通风机(轴流式)作抽压式通风,形成由上述隧道构成的巷道式全风压通风系统。

图4 第2阶段通风方案规划示意图

综上所述,本阶段通风规划是采用2#右斜井进风、2#左斜井回风的主贯穿风流巷道式通风,且左洞内主通风机作为抽压式、已有风机作为压入式的通风方式。本阶段通风系统中增加了抽出式风机,形成了负压通风系统,使得新鲜风流和污风基本得到分离,相较于第1阶段,本阶段各掘进工作面通风除尘效果良好。

2.3 第3阶段通风规划

随着3#、4#竖井施工建成,将分别通过2~3个左、右联络坑道使正洞与左、右洞等区域连通。此时,设定3#、4#竖井上口(地面)分别安装1台同等能力的主通风机作为抽出式通风; 同时,将现有(局部)风机移至2#左、右斜井井底隧道内作为压入式通风,共同担负着正洞(大、小里程4个)、5#分通道、救援通道等各掘进工作面的供风任务,施工进度及通风方案如图5所示。本阶段站台层隧道施工混合式通风系统基本形成,新鲜风流由2#左、右斜井送入,污风经竖井排出,通风除尘压力将得到极大缓解,施工进度进一步加快。

图5 第3阶段通风规划示意图

3 通风方案计算分析

3.1 第1阶段通风计算分析

第1阶段通风期间,各洞室和竖井尚未贯通,各工作面爆破频繁,污染物产量大,通风散烟矛盾最为突出,是需重点研究的最不利工况。

本阶段通风具有线路长、洞室交叉点多、开挖工程量大、多掘进工作面同时施工的特点,是整个车站施工通风最困难的时期,需进一步研究通风方案的合理性。

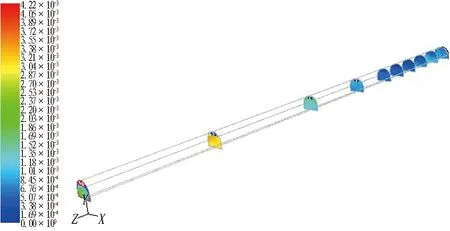

3.1.1 通风数值模拟

2#右斜井长距离掘进作为本阶段第1个施工难点,单一掘进,隧道断面尺寸见图6。拟在2#右斜井口安设轴流风机,接风管至掌子面进行压入式通风,风机选型如表2所示。为验证通风方案可靠性,在无相关实测通风数据的情况下,选择使用流体力学软件Fluent建立三维数值模型,对隧道施工时长距离压入式通风风速分布、有害气体排出时间等指标进行验证。选择2#右斜井为建模对象,模型含隧道、2条风筒。风筒出口距离掘进工作面40 m,风筒直径1.5 m,位于隧道拱顶中线两侧。模型网格为非结构化六面体网格,网格总数量约60万个,计算模型网格划分如图7所示,模拟选用的数学模型及基本参数见表3和表4。

图6 辅助坑道断面尺寸(单位: cm)

表2 2#右斜井风机选型

图7 计算模型网格划分

1)隧道内风速分布。如图8(a)所示,在风筒中线垂直断面x=0.85 m上,风筒出口至掘进工作面区间内,风流流动分为射流扩张、射流收缩、涡流及回流4个分区。在靠近射流扩张与回流区之间的垂向区域中存在明显的涡流,涡流下方的回流风速增加。掘进工作面区域最低风速约0.2 m/s,回流核心区风速约1.1 m/s,回风流靠近壁面区域风速约0.5 m/s。如图8(b)所示,随着接近隧道出口方向,风流分布逐渐稳定。当距掘进工作面约100 m后,距隧道底板y=1 m、y=2 m、y=4 m, 监测线上的风速趋于相同,表明隧道断面风速分布基本稳定。

表3 计算数学模型设定

表4 数值模拟参数设置

(a) 隧道掘进工作面附近风流矢量图(单位: m/s)

(b) 隧道轴向风速变化曲线

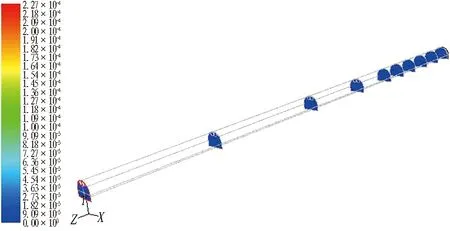

2)通风量满足爆破排烟能力。炮烟中有害成分主要为有毒气体,如CO、NO2等,因此将通过对爆破后不同时刻CO质量浓度变化来分析炮烟运移规律。

炮烟抛掷长度[16]

l=15+G/5。

(1)

式中:l为炮烟抛掷长度,m;G为电雷管同时起爆的炸药量,取645 kg。

CO初始质量浓度为[16]

C=Gb/(lA)。

(2)

式中:b为1 kg乳化炸药生成的CO气体体积,取30 L/kg;A为隧道断面面积,m2。

通过计算得到,2#右斜井CO初始质量浓度为3 667.43 mg/m3,即初始摩尔分数为2.934×10-3; 按规范,隧洞内CO质量浓度应小于30 mg/m3,因此其符合规定的摩尔分数应为2.4×10-5。

图9示出不同时刻的CO质量浓度分布云图。高浓度炮烟在爆源点生成后,由于掘进工作面的限制和风筒通风形成的涡流双重影响,会迅速向隧道出口方向蔓延扩散,前锋到达出口时间约为9 min,随着新鲜风的不断涌入,烟气逐渐离开隧道。排烟时间28 min后,隧道内各点CO质量浓度均低于30 mg/m3。

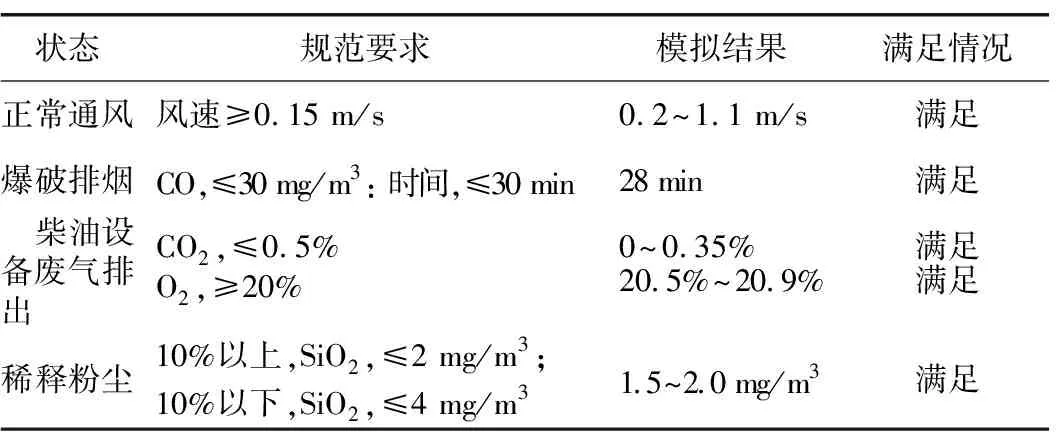

3)模拟结果分析与建议。对通风量是否满足柴油设备废气排出及粉尘稀释能力,也进行了模拟验证。根据数值模拟结果,将正常通风、满足爆破排烟需求、满足柴油设备废气排出需求3种情况下的模拟结果及与Q/CR 9604—2015《高速铁路隧道工程施工技术规程》要求进行对比,结果表明,2#右斜井施工时的通风量能满足需求,具体对比结果见表5。

基于上述对比结果,建议2#右斜井掘进面在实施爆破作业后,适当提高风速,以使掌子面附近空气质量尽快满足规范要求。

3.1.2 多掘进工作面施工通风计算

如图3所示的第1阶段通风方案中,左、右斜井井口分别安设2台不同型号的风机,分别为SFD-III-No.13和2×ZVN1-14-132/4。为进一步明确本阶段后期多掘进工作面同时施工时的通风状态,分别对3洞分离处左洞掘进工作面及4#分通道掘进工作面爆破后的风速、风量和粉尘质量浓度进行实测,2地点风速分别为0.21、0.13 m/s,风量约为756、470 m3/min,粉尘质量浓度为2.75、4.58 mg/m3。

根据上述实测数据,若将掘进工作面粉尘质量浓度降至规定范围,则左洞掘进工作面和4#分通道掘进工作面所需风量分别约为1 040、1 076 m3/min; 若掘进工作面最优排尘风速按0.5 m/s考虑,如将掘进工作面爆破作业时最大粉尘质量浓度降至符合相关标准,则每个掘进工作面的通风除尘需风量应大于1 700 m3/min。左斜井以6#分通道到右洞掘进工作面为例,风机出口距掘进工作面约650 m,通过理论计算得到风机出口风量为2 153 m3/min,风机工作风压约为8 951 Pa; 右斜井以3#分通道掘进工作面为例,风机出口距掘进工作面约860 m,计算得到风机出口风量为2 324 m3/min,风机工作风压约为12 783 Pa。分析上述计算结果,鉴于第1阶段通风后期2#左、右斜井送风距离长、风筒转弯多、风机风压增高,因此提出本阶段后期通风技术方案改进措施为: 1)更换大直径风筒,提高风筒悬挂质量以降低风筒阻力; 2)在电动机功率允许范围内,适当提高风机转速。前述措施或是降低通风阻力,或是改善通风机性能,以提高隧道掘进期间通风机供风量。

(a) 爆破后1 min (b) 爆破后10 min

(c) 爆破后20 min (d) 爆破后28 min

表5 模拟结果与规范要求对比

3.2 第2阶段通风计算分析

考虑到2#斜井送风距离不断延长、风筒阻力变大,为降低风机功耗、提高通风质量,决定将2#右斜井口的风机移至其斜井内,安设于4#分通道与斜井交岔口处,2#左斜井口的原有风机位置不变。上述风机作为压入式风机,一起担负复杂洞室群内各掘进工作面供风任务。

为进一步确定左洞位置处轴流式风机规格,设定本阶段2#右斜井井底隧道内风机至掘进工作面最远距离为400 m,现场实测得到风管百米漏风率为3.57%,掘进工作面需风量为1 700 m3/min,共计4个掘进工作面。每台局部风机通风量Qf可按日本青函隧道计算公式计算:

Qf=Qh/(1-η100)l′/100。

(3)

式中:Qf为通风机风量,m3/s;Qh为风管末端风量,m3/s;η100为风筒百米漏风率;l′为风筒长度,m。

计算得到每台通风机风量为1 966.1 m3/s,故可假定轴流式风机通风量为8 000 m3/min,通风机风压为1 020.6 Pa。为达到地下洞室群通风除尘的良好效果,通风机所适配的电机功率按下式计算:

(4)

式中:Ne为电机功率,kW;Ns为风机输出功率,W;Hs为风机风压,Pa;Qj为风机风量,m3/s;η为风机运行效率,取0.6;K为电机容量备用系数,K=1.1~1.2,本次计算取1.15。

将相关参数带入式(4)可计算得到通风机电机功率为260.86 kW。根据Hs=1 020.6 Pa,Qj=133.3 m3/s,Ne=260.86 kW,即可确定适用于该通风方案的主通风机设备及配套的电机,推荐选用高效率、低噪声、特性曲线无驼峰的K系列节能风机。

3.3 第3阶段通风计算分析

为评价第3阶段通风规划的可行性,基于实测通风数据,利用通风系统运行状态预测模拟软件模拟解网,按需分风,得到各隧道通风参数及竖井处主通风机运行工况。通风竖井建成后,通过中隔墙内的联络通道连通正洞与左、右洞等区域,同时将局部风机移至2#左、右斜井井底作压入式通风。

3.3.1 计算条件

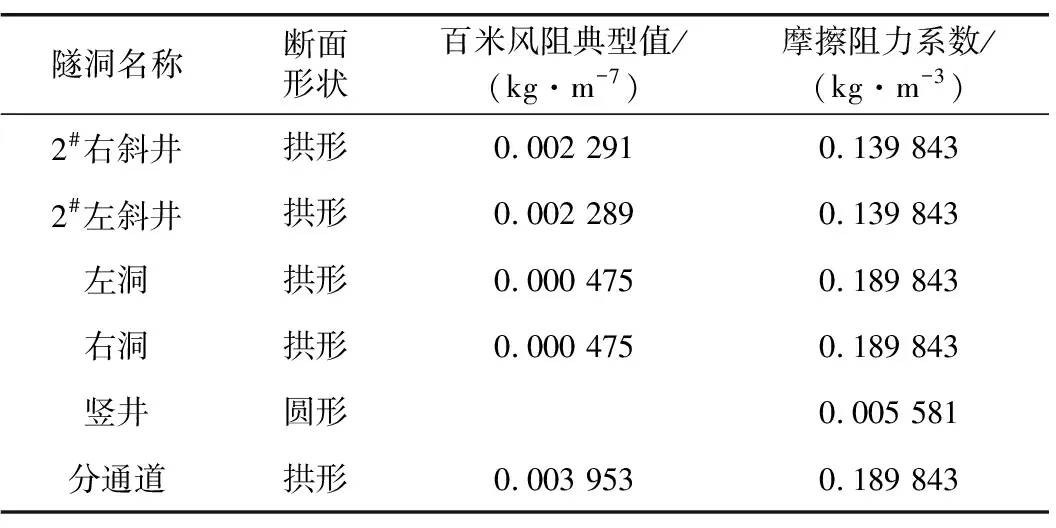

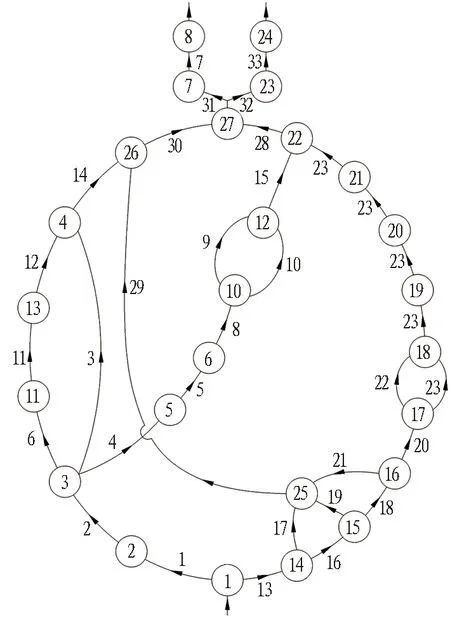

设定2#左、右斜井井底隧道内风机至掘进工作面最远距离为300 m,风管百米漏风率为3.57%,掘进工作面需风量为1 700 m3/min,共6个掘进工作面需要通风,则2#左、右斜井总需进风量(通风机总风量)至少为11 400 m3/min。部分隧道百米风阻及摩擦阻力系数如表6所示,站台层第3阶段施工通风网络见图10。

表6 部分隧道模拟解网参数

3.3.2 模拟解网结果

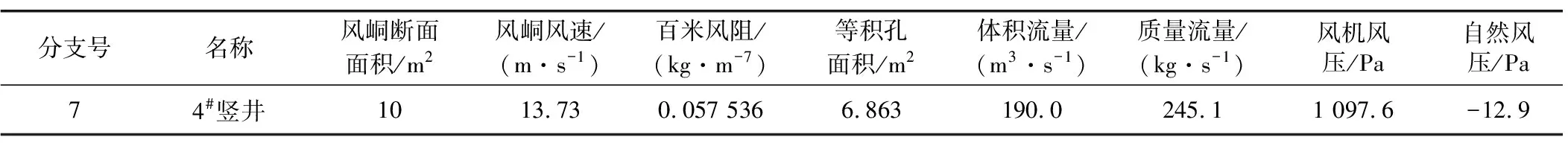

运行通风系统运行状态预测模拟软件,输入所需基础参数(见表7),得到3#竖井主通风机运行工况为风量5 850 m3/min、风压1 352.9 Pa、自然风压-6.4 Pa、通风功耗131.9 kW; 4#竖井主通风机运行工况为风量5 724 m3/min、风压1 352.9 Pa、自然风压-6.5 Pa、通风功耗129.1 kW。

图10 第3阶段通风网络图

从模拟解网结果可知,3#、4#竖井井筒下段断面直径1.4 m偏小,导致该段阻力和风速过高,预测阻力1 168 Pa,当过风量大于5 800 m3/min时,井筒下段风速将超过64 m/s,通风功耗过大。而当竖井井筒扩挖至直径为2.3 m时,井筒内风速及风阻迅速降低,部分主要隧道风量分配、阻力大小情况如表8所示。

表7 竖井井筒解网风机工况(φ2 300 mm)

表8 部分隧道风量分配、阻力大小情况

综合上述模拟解网结果,3#、4#竖井建成后通风方案为: 采用2#左、右斜井进风,3#、4#竖井回风的主贯穿风流隧道,且地面主通风机作为抽出式,现有风机作为压入式的通风方式和方法。建议施工单位进行通风竖井下部扩挖工作,力争形成合理的斜井进风、竖井回风的全风压通风系统。

4 通风监测与效果分析

4.1 第1阶段通风监测结果与分析

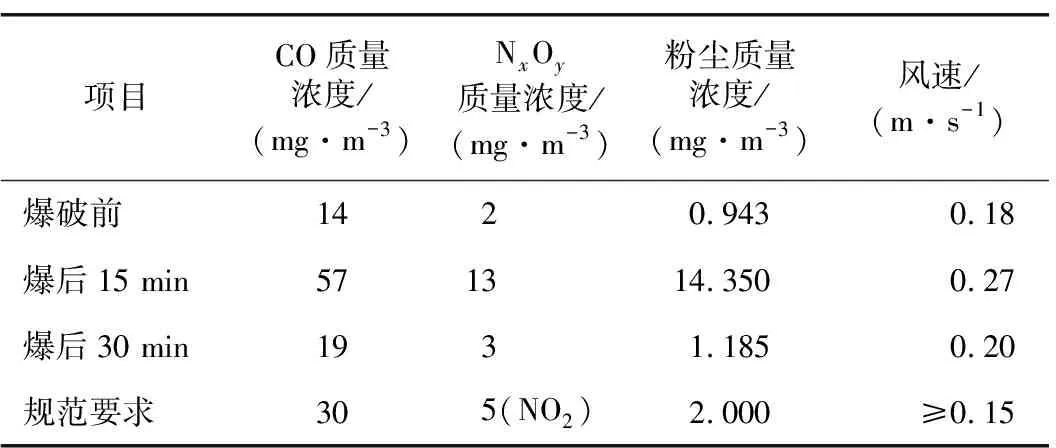

在车站施工期间,为更准确、直观地评价通风效果,在第1阶段通风期间对1#分通道掘进工作面通风状态进行测试,测试地点距掘进工作面20 m,通风机处于正常工作状态,对爆破前及爆破后15、30 min 3个时间节点时的空气污染物(CO、NxOy、粉尘)质量浓度及风速开展监测,具体监测结果见表9。

表9 1#分通道空气污染物测试结果

由上述测试结果可知,掘进工作面爆破后通风30 min,空气中主要污染物质量浓度均符合规范要求,施工现场通风效果良好,说明通风方案合理。

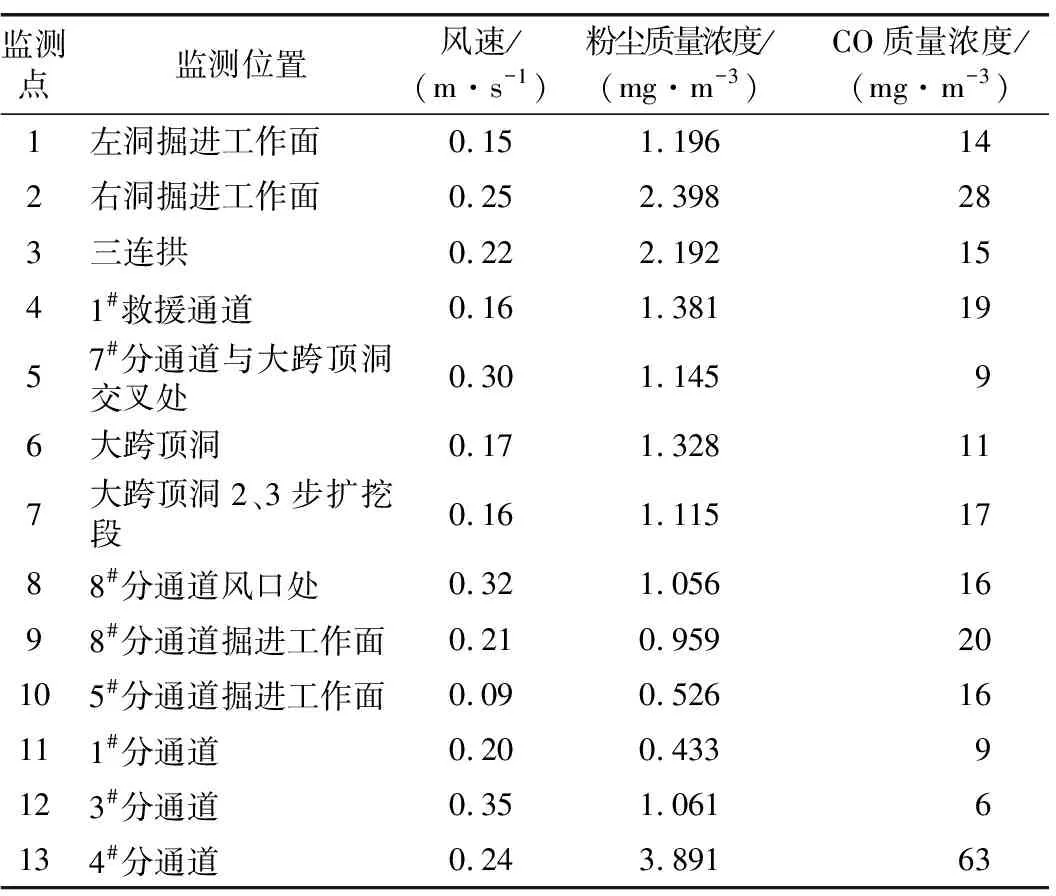

随着站台层隧道施工不断推进,同时施工的掘进工作面增加,难以准确测试单一掘进工作面掘进时的通风状态。为确定通风方案在多工作面开挖时的合理性,选取同时掘进工作面最多的第1阶段施工后期(如图3所示),对各掘进工作面和隧道交叉点位置的风速、粉尘及CO质量浓度进行测试,监测数据见表10。其中,监测时4#分通道刚结束爆破作业,因此监测点13处粉尘及CO质量浓度较大。根据监测数据可知,各测点粉尘及CO质量浓度基本达到规范要求。实测发现背向掘进的隧道,如左洞测点1、3和右洞测点2,粉尘质量浓度偏高,因此,增设了除尘设备,空气质量得到明显改善。另外,各测试点的风速虽达到要求但整体偏低,这是因为随着开挖隧道的增多,其需风量不断增加,因此,对于风量不足的位置,建议在适当位置安设辅助通风设备,以缓解通风压力,改善作业环境。

表10 第1阶段通风监测数据

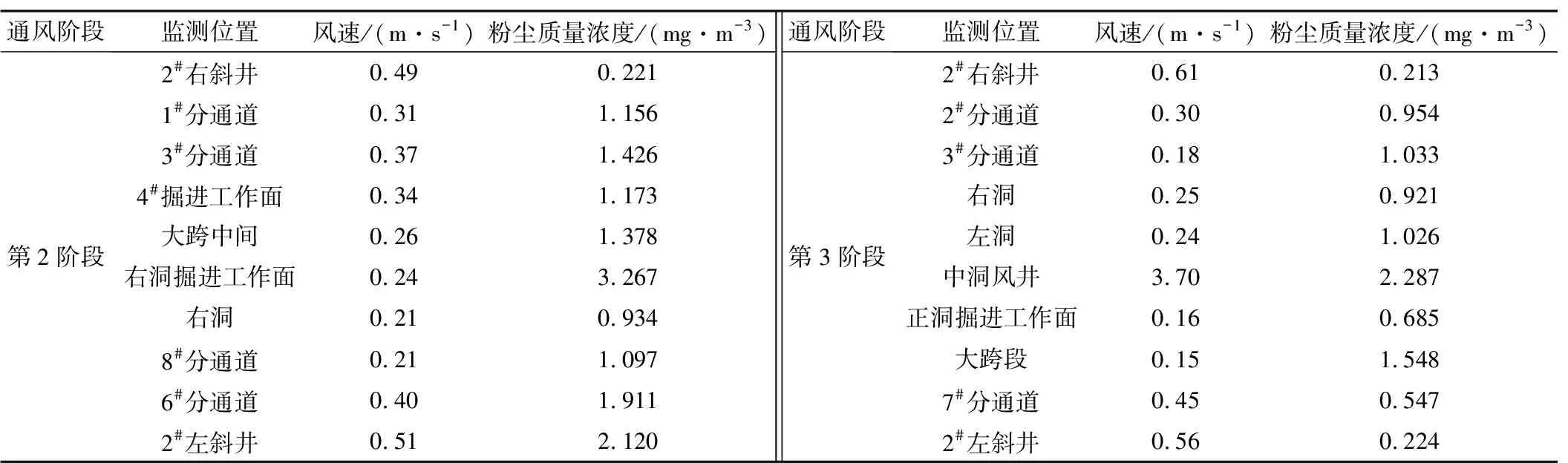

4.2 第2、3阶段通风监测结果与分析

当车站左洞贯通并形成巷道式通风系统后,对车站各通道及作业面进行通风监测,此时施工进度如图4所示。监测时,右洞掘进面进行了爆破作业(已通风20 min),因此,右洞掘进工作面及2#左斜井粉尘质量浓度较大。第3阶段通风监测时车站施工进度如图5所示。由表11中监测数据可知,相比于前2个施工阶段,通风竖井的贯通,混合式通风系统的形成,降低了空气中粉尘质量浓度,有效改善了车站施工通风质量。

为进一步提高车站洞室群通风换气效率,在车站辅助通道直角转弯处安设导流风机,如6#分通道、1#救援通道两端及其与2#、3#救援通道交叉位置。为改善车站施工期间左、右、正洞背向掘进时作业面多、作业空间较小导致的粉尘质量浓度较高的问题,在洞内使用除尘设备并在适当位置安装水幕墙,以左洞背向掘进面、左洞与4#分通道交叉处通风质量监测为例,除尘技术使用前,粉尘质量浓度依次为2.64、1.49 mg/m3,采取降尘措施后,粉尘质量浓度降为1.68、0.97 mg/m3,空气质量得到明显改善。

表11 第2、3阶段通风监测数据

5 结论与讨论

1)针对八达岭长城站复杂洞室群通风难题,依据车站施工进度,提出了3阶段通风设计,并采用通风网络解算和现场实测等方法,动态调整通风措施,实现了车站洞室群施工期间空气的高效置换。

2)数值模拟结果表明,2#右斜井掌子面爆破后通风30 min,空气质量满足规范要求; 针对多工作面同时作业时通风散烟难题,可以从降低通风阻力和改善风机性能2方面出发,增加隧道进风量,提高通风质量。

3)通风网络解算结合通风参数计算能有效分析复杂洞室群各施工阶段通风状态,指导优化通风措施,如第2阶段通风时将右斜井井口风机移至斜井内; 扩挖通风竖井井筒,以减小风阻,降低通风功耗。

4)复杂洞室群施工期间的通风监测显示,通风质量符合规范要求,说明分阶段通风设计、动态调整通风方案可以解决复杂洞室群施工期通风难题,辅助通风设备和除尘设备的使用,能进一步优化通风质量。

本文主要通过人工进行风网解算和通风监测,结果获取相对滞后,难以及时指导通风决策。针对地下空间建设信息化、智能化的发展趋势,应进一步开展通风参数在线监测和通风网络实时解算系统研究,建立通风诊断和智能化决策平台,并通过通风设施智能化调控,实现复杂洞室群的智能化通风。