两柱简易升降停车设备的停车位置与司机出入车空间的关系及其合理性分析讨论

2021-08-03冼浩华

冼浩华

(广州广日智能停车设备有限公司,广东 广州510000)

1 两柱式简易升降设备简介

两柱式简易升降停车设备,主要使用链条或者液压的方式,对停车车板进行提升到一定高度后,达到一个自由车位可以停放两辆车的目的,而市面上的两柱简易升降设备产品多在住宅小区用到,该种设备的整个主要支撑框架为两根立柱,放置在车板中后方的两侧,夹着车板,同时起到支撑及导向作用,再由立柱上的电机带动提升链条,然后通过立柱绕车板底部起到提升作用,使车板进行上下运动,从而使设备可达到二层停车的效果。

2 车板及停车位置人性化设计目的及意义

两柱式简易升降类产品,具有结构简单、安装快捷、占地不多等特点,非常受私人住宅或者住宅区域青睐,私人使用客户对该类产品的人性化、舒适程度比较看重。而两柱式简易升降类的这种结构设备中,通常存在一个问题,就是立柱位置与车板的相对位置以及停车到位位置,在其互相影响下会出现司机出入空间不足的问题,对此需要分析出其最佳的方式以避免司机出入困难问题的出现。

3 两柱式简易升降设备存在影响车主出入空间的因素分析

首先要分析模拟出停车规格与人体出入尺寸之间的关系,通过两者之间的关系分析,能方便地看出司机出入车空间会受到什么因素影响,并看出最适合的停放开门尺寸范围。

3.1 通用车辆外形数据

根据国标要求通用车型JX车型尺寸为(单位:mm)≤5000×1850×1550;

通用车型J2车型尺寸为(单位:mm)≤4700×1800×1550。

市场上车型实际尺寸抽样见表1、表2。

根据表1、表2统计得市面上JX车型轴距约2800mm、J2车型轴距约2600mm。

表2 J2车型

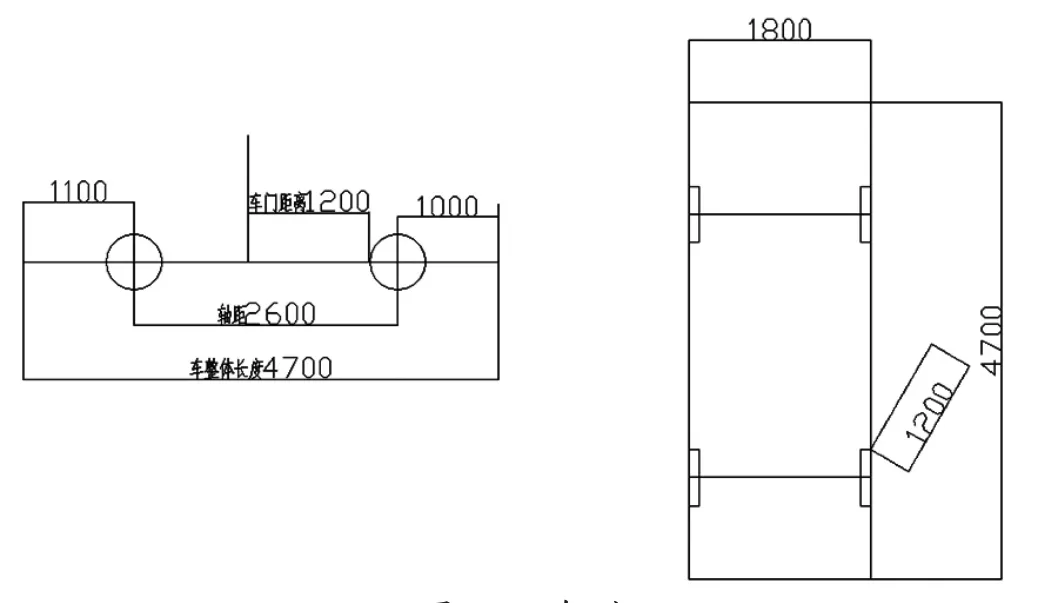

根据以上数据做出相应的模型(见图1,图2)。

图2 J2车型

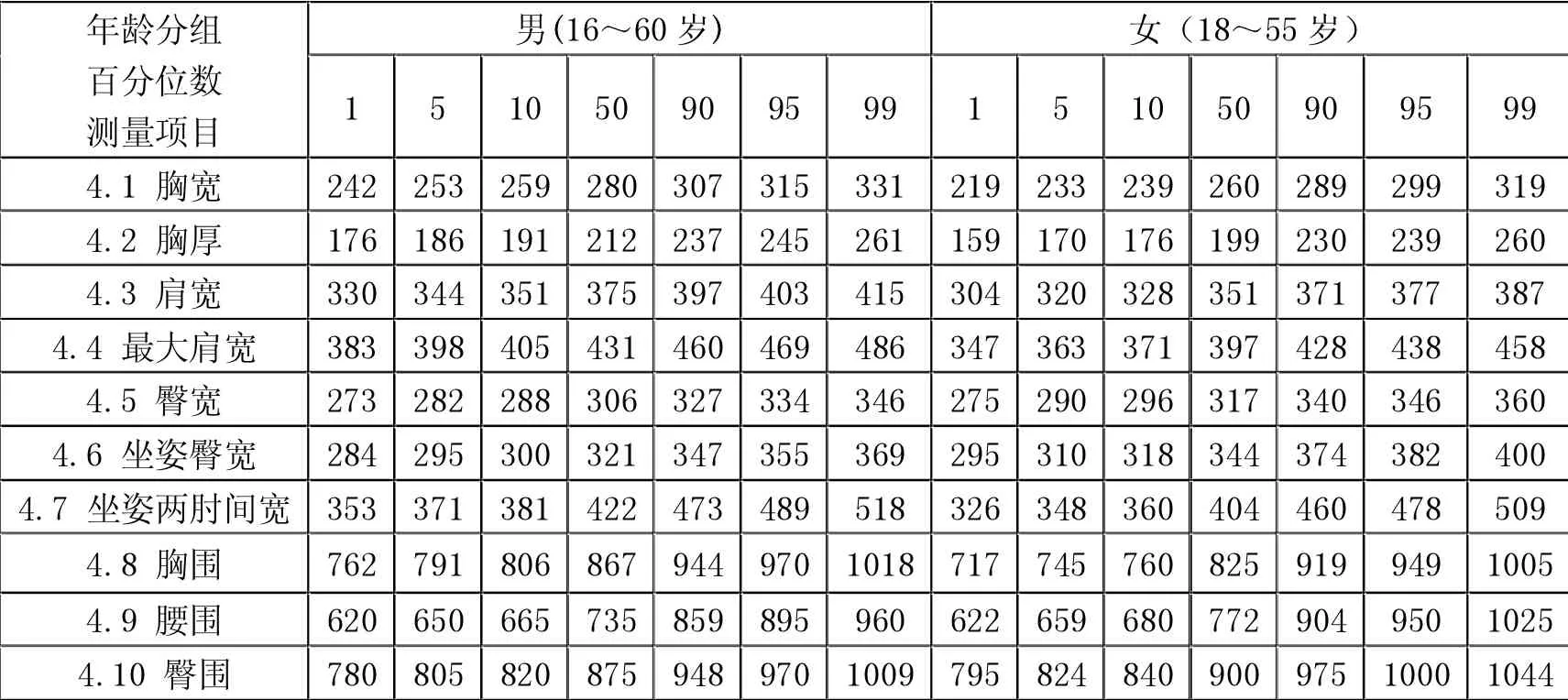

3.2 人体肩宽尺寸(单位:mm)数据(见图3、表3)

表3 人体参考尺寸表(单位:mm)

图3 人体参考尺寸示意图(具体数值见表3)

取表中年龄(20~50岁)人体占比最高的最大肩宽数据:486mm。

取表中年龄(20~50岁)人体占比最高的最大胸厚数据:261mm。

根据以上数据正常车门开合30°可刚好满足最大肩宽胸厚人体出入(见图4)。

图4

因此可推得,当车辆停放在两柱式简易升降设备上时满足以下条件,即符合人体上下车舒适空间的要求:

(1)车门开合角度至少30°无阻碍。

(2)车门开至30°时,车门末端开始需向后保留至少260mm的关门距离。

符合以上要求的情况下,司机背部距离前车轮中心至少为1760mm。

3.3 两柱简易升降设备可能影响司机上下车空间因素分析

立柱与车板相对位置。两柱式简易升降设备车板根据国标设计要求,车辆宽度加200mm的设计要求,内径约为2000mm,车板长度约为4000mm,采用现在停车设备市面上普遍使用的边梁加波纹板拼接的方式,边梁的厚度采用5mm的折弯板,波纹板的厚度则为2mm,具体车板大小不可低于国家要求标准。

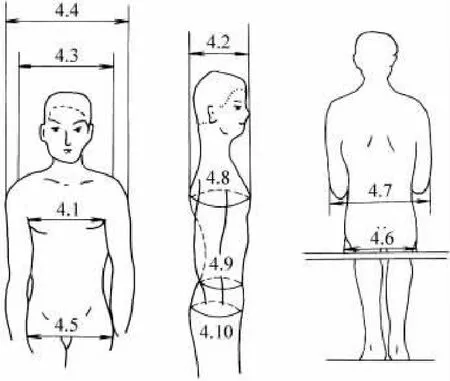

同时根据两柱式简易升降设备的提升结构,两立柱在车板的中间偏后方,起到一个导向及板前后支点的作用,同时车板后方采用平衡链的方式,保证车板负重上升后不会导致前倾(如图5)。

图5

由车辆停放的位置及设备的结构看,存在可能影响司机出入空间的因素有:

(1)车辆停放在哪个位置会导致开门会碰到设备立柱,导致开门角度不足30°。

(2)车辆停放到位后,是否有足够的关门空间。

(3)满足以上两个条件的位置,设备此种结构导致的车板边梁的绕度是否能满足所需。

4 根据提出影响因素分析合适的停车位置

4.1 根据车辆开门后司机出入舒适的最小位置作为设备立柱位置(如图6)

图6

4.2 计算假设在此位置下车板边梁绕度是否合理

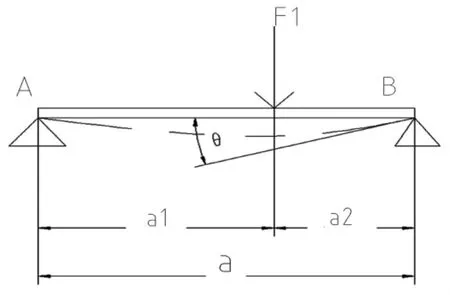

由于载车板与立柱采用悬臂结构,因此载车板与立柱位置不能太靠前,否则会增加载车板边梁绕度,使车板负重后,导致车板边梁弯曲变形(简化受力模型如图7)。

图7

4.2.1 计算车板边梁上到前车轮为止的最大挠度

A点:平衡连吊点简化为一个支撑点。

B点:立柱中心位置,简化为一个支点。

F点:车板上前车轮位置。

a:车板末端到立柱中心的距离(a=1374mm)。

b:前车轮中心到立柱中心距离。

(根据司机下车空间以及设备立柱采用100×100矩形管,相距250mm,因此取其中心位置,也即b=1985mm)。

c:前车轮中心到车板末端距离(车板前侧为斜坡板,前车轮末端不可超过斜坡板位置,斜坡长度按照车板厚度1:3计算为442mm,c=742mm)。

根据车辆的到位位置的不同b、c的数值为变量,计算设定如下:

(1)车辆采用:JX型、轮距2800mm、重2000kg(大型重型车为例)。

(2)边梁的厚度为5mm(市面拼装车板边梁普遍采用厚度)。

(3)前轮部分重量1200kg、后轮部分的重量800kg(依照车重比例3:2,前3后2)。

计算对象:车板边梁上到前车轮为止的最大挠度W。

计算公式:

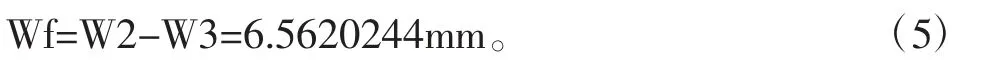

式中,W2为F外伸梁最大挠度。

根据公式计算得出前车轮F在外伸梁上最大挠度约为6.9mm。

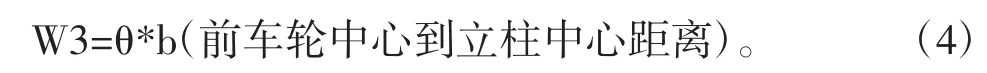

4.2.2 车后轮停的位置可以看作简支梁模型(如图8)。

图8

计算公式:

因后车轮位置F1引起的外伸梁F点的挠度为:

根据公式计算得出后车轮F1在外伸梁上最大挠度约为0.33mm。

4.2.3 最终外伸梁F点挠度为:

4.2.4 边梁的挠度是否合理结论

根据悬臂梁最大挠度不可超过1/400,采用4000mm的车板长度作为试验,其挠度不可>10mm,6.5mm<10mm,5mm厚度的边梁可承受此位置的重量。

4.3 两柱式简易升降设备合适的停车位置结论

4.3.1 立柱与车板合适的位置

由此可看出立柱面距离车板末端距离占总长约3/5的距离,就能满足停车后,在司机上下车舒适的位置(即保证前车轮到设备立柱面1760mm)(如图9)。

图9

4.3.2 停车到位后车板与车的合适位置

保证前车轮到设备立柱端面1760mm即可保证车门打开至30°,司机上下车舒适空间。

同时假设不考虑前方斜坡踏板合理性,可无限缩短斜坡长度的情况下,车辆前车轮到设备立柱中心保证≥1985mm,经过同样公式计算,车辆前车轮到设备立柱中心的距离到达2400mm时,边梁绕度达到极限10,即停车位置距离立柱面≥1760mm及<2000mm为最佳位置。

5 结束语

按照以上推论及模拟计算可得出结论为:

(1)保证前车轮到设备立柱面1760mm即可保证车门打开至30°,司机上下车舒适空间。

(2)以现在市面多数采用的波纹板车板,保证设备立柱面到车板前方末端距离为整个车板的约3/5的距离,能使车辆停放在保证前车轮到设备立柱面1760mm的位置,而车板边梁绕度在允许值内。

(3)车辆停放位置在保证前车轮到设备立柱面1760mm为最佳位置,若停放过前,超过2000mm,则会有车板倾翻风险。

根据以上结论,可以根据整体结构,对车板立柱之间的位置进行调整设计,并在车板上设置对应的阻车装置,使车辆停留位置更合理,司机上下车空间更充足,使设备设计更人性化。