芯片制程中金属互连工艺及其相关理论研究进展

2021-08-03李亚强马晓川张锦秋杨培霞安茂忠

李亚强,马晓川,张锦秋,杨培霞,安茂忠

(哈尔滨工业大学 化工与化学学院 新能源转换与储存关键材料技术工业和信息化部重点实验室,哈尔滨 150001)

当今世界,芯片在日常生活中扮演着越来越重要的角色,在互联网领域、现代电子设备领域、航空航天领域等[1]都占据着重要地位,现已成为经济增长的新引擎[2]。芯片制造技术的发展为电子信息技术带来了巨大的发展机遇。

长期以来,芯片技术基本按摩尔定律发展。金属互连技术最初采用铝互连工艺,20 世纪90 年代,IBM宣布采用大马士革铜互连工艺后[3],互连技术进入了铜互连时代。然而,当芯片制作技术发展到20 nm 节点以下时,铜互连技术则不能再使用大马士革工艺。一方面,铜镀液中的添加剂多为大分子,这些分子的尺寸可达数纳米,导致添加剂在沟槽两壁上的吸附层就足以堵塞纳米级孔道,致使Cu2+不能穿过而无法实现电沉积;另一方面,随着互连尺寸的进一步缩小,阻挡层和种子层在沟槽内占据的比例升高,导致金属电阻率大幅度升高[4]。同时,当互连线的横向尺寸小于或等于金属传导电子的平均自由程时,会发生明显的尺寸效应[5],即电子在表面和晶界的散射会导致互连线的电阻率增加1 个数量级以上[6-8]。因此,需要寻找在纳米尺度下具有更高可靠性和更低线电阻的金属来解决铜互连线缩孔缺陷和电阻率上升的问题[9-11]。

研究表明,在纳米尺度下使用平均电子自由程短的金属可以在不引起电阻率急剧上升的情况下继续缩小互连线的尺寸。钴作为一种良好的互连金属[11-13],已经用于10 nm 节点的芯片,并被认为可用作下一代芯片的互连线。近期,有关钴自下而上(bottom-up)填充的研究较多[14-22],并提出了一些微纳尺度下的钴超填充机理。在超填充过程中,金属的形核和生长过程会对互连线的稳定性、电阻率有很大的影响。本文综述了互连技术的发展和研究现状,介绍了金属超填充的相关理论及铜互连和钴互连的形核和生长过程方面的研究成果。

1 金属互连技术的历史与发展

自1958 年杰克基尔比研制出第一块集成电路板以来,经过几十年的发展,集成电路的构造已经由最初的单层排列的晶体管发展成现在具有3D 微纳结构的多层的晶体管排列结构。其中互连技术也成为了提高这种构造性能的重要部分。金属互连技术采用具有电阻率低、可以与硅p-n 结形成良好的欧姆接触的金属为互连材料。随着互连线尺寸的下降,由于受到尺寸效应的影响,互连线的金属材料成为影响电路性能的重要因素。本节综述了金属互连技术的发展,从铝互连到铜互连再到钴互连,并对其他互连技术进行了介绍。

1.1 铝互连技术

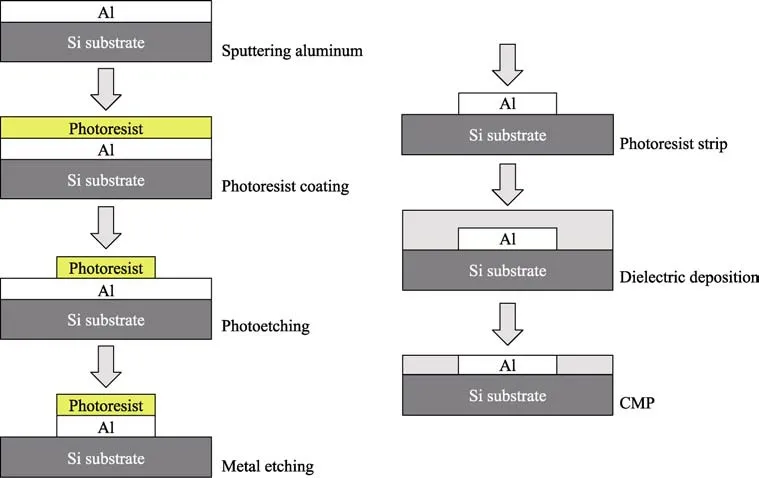

金属铝因具有电阻率低、可以与n 型和p 型Si形成良好的欧姆接触、易于沉积刻蚀的特点,成为集成电路最初选用的互连材料。将铝(导体)、二氧化硅(绝缘体)构建成互连层来连接多个器件。互连工艺由铝在晶圆表面的沉积开始,随后选择性刻蚀形成布线图案,再进行电介质绝缘体的沉积,最后利用化学机械抛光(CMP)工艺将粗糙的表面变得平坦[23]。图1 为铝互连工艺流程示意图。

图1 铝互连工艺流程示意图[24]Fig.1 Schematic diagram of aluminum interconnection process[24]

20 世纪60 年代发现了铝互连线中的电迁移损伤问题[25]。由于互连线横截面积持续缩小,铝线上的电流密度随之增大。金属原子沿电子流动方向进行迁移,在阳极附近堆积,形成凸起造成层间短路,而在阴极附近则形成空洞,造成断路。

电迁移现象是一种大电流密度下的传质现象,是所有金属互连线工艺都必须要解决的问题。1970 年,IBM 公司的Ames 发现在纯铝中加入少量的铜能够大大提高铝互连线的电迁移寿命[26]。因为铝铜合金中溶质铜原子会减弱溶剂铝原子在晶粒内部的扩散(晶格扩散)和沿晶粒间界的扩散(晶界扩散)。因此,通过合金化来减弱铝的扩散成为集成电路中的常用方法,如钇、钒、钯、铪、钪、金、锗、镁、钛等。通过优化铝互连线结构也可以有效降低电迁移效应。电迁移通常发生在晶界和界面上,由于铝互连线内部晶界的扩散活化能(0.6 eV)要低于表面的扩散活化能(0.8 eV),铝原子主要沿晶界扩散进行电迁移[27]。与常规铝线不同,在“近竹结构”的铝线中,金属互连线线宽小于晶粒大小。互连线类似一条含有很多竹节的竹子,晶界垂直于电流方向,这时金属原子不能沿晶界进行迁移,从而延长铝互连线的失效时间。还可以在设计互连线时考虑布莱奇长度(Blech length),定义为互连线内部机械应力可以抵消电迁移的最大导线长度[28]。金属原子的漂移速度v(Atom drift velocity)可以用来表示电迁移的快慢[29]。Blech 研究发现[30],金属原子的漂移速度与导线长度相关,但当电流通过短金属线时,金属原子出现了非线性漂移速度;当金属线长度等于或小于莱奇长度时,机械应力导致的应力迁移与电迁移达到平衡,铝的漂移速度呈极小值甚至降为零,互连线不会因电迁移而失效。

然而合金化铝互连线后,会导致互连线的电阻率增加、易被腐蚀且不易刻蚀。竹节结构虽然可以减缓原子沿晶界的扩散,但其他迁移方式依然存在,并且狭窄的互连线通过较大电流时容易烧断。

不管采用何种方法,都只是一定程度地缓解铝互连的电迁移问题,并且使加工工艺更复杂,增加成本。随着集成电路特征尺寸的不断减小,铝互连线的电迁移问题越发突出。因此,需要一种性能更优异的导电材料,以满足不断缩小的互连尺寸的要求。

1.2 铜互连技术

铜因具有良好的导电性、较高的熔点以及较好的抗电迁移性能,成为在铝之后金属互连的热门研究对象。然而因铜不易产生挥发性物质,难以刻蚀,用于铝互连技术的刻蚀工艺并不适用于铜。此外,铜易在硅/二氧化硅基体中扩散迁移,使衬底的介电性能严重减弱。因此,要想使用铜作为集成电路的互连线就需要开发出与铝互连工艺完全不同的新工艺。

1997 年9 月,IBM 将大马士革镶嵌工艺引入到铜互连技术中,并开发了铜电镀技术,用于制造芯片互连结构[3]。即先沉积和刻蚀硅或电介质材料,形成由沟槽组成的图案。然后,在沟槽内沉积扩散阻挡层和铜种子层,再将金属填充到图案中,而不是在整个晶圆表面沉积金属膜,最后还要通过化学机械抛光(CMP)去除多余的铜。图2 为Cu 互连工艺示意图。采用电镀法沉积时铜原子在沟槽底部沉积的速率比顶部快,沉积过程中铜原子可以自下而上填满沟槽,实现无空洞沉积,这种现象被称为超填充(Superfilling)现象[31]。

图2 铜互连工艺流程示意图[23]Fig.2 Schematic diagram of copper interconnection process[23]

经过多年的发展,铜互连工艺已成为集成电路互连领域的主流工艺,并日益完善。然而,铜互连也存在许多缺陷,随着集成电路特征尺寸进一步减小,传统的铜大马士革工艺的可靠性问题日益突出:

1)RC 延迟。随着大规模集成电路的不断发展,虽然栅极长度不断减小,导致门延迟(Gate delay)不断减小,然而互连延迟却不断增加。互连结构的总电阻(R)是影响芯片性能的重要因素。通过改变互连线材料和绝缘材料可以改善RC 延迟。门延迟和互连延迟与技术的关系如图3 所示。

图3 门延迟和互连延迟与技术的关系[32]Fig.3 Relationship between gate and interconnect delay and technology[32]

尽管使用电阻率较低的铜来代替铝作为互连材料可减少互连RC 延迟,但随着互连线尺寸减小至铜的平均电子自由程(39 nm)范围内及以下时[5],铜的电阻率大幅增加,互连线之间的电容(C)也在增大。这两个因素都显著增加了集成电路的RC 延迟。较高的电容和电阻引起的信号运行延迟将超过由于门延迟减小所带来的利益。因此,互连性能的持续发展,需要引入可替代传统金属/电介质系统的材料和结构。

2)电阻率上升。铜互连线的电阻率上升受多种因素的影响。虽然在宏观条件下,平均电子自由程越大的金属,其电阻率越高,但在纳米级的互连线内,晶粒大小受互连线尺寸的限制而大大减小,使得电子在晶界和表面的散射急剧增强,导致10 nm 宽的Cu互连线的电阻率比体相Cu 的电阻率高1 个数量级[6]。这种电荷载流子在更小尺度上增强的散射,也被称为尺寸效应。另一方面,阻挡层(如TaN)是高阻的,线宽越窄,在给定的阻挡层厚度下,沟槽内铜的比例就越低[33],使铜互连线具有更高的电阻率。即使是2 nm 薄的阻挡层,在相对较大的25 nm 节点下也会使铜互连线电阻提高2 倍。同时,在高阻的TaN/Ta阻挡层表面溅射沉积的Cu 种子层比电镀填充的铜具有更高的电阻率,铜种子层与电镀填充铜之间的无序界面也会影响导电状态,研究发现电子传导在1 nm内急剧下降,进一步降低了互连线内有效导电材料的比例[34]。

3)缩孔缺陷。互连工艺的不同步骤都会导致铜缩孔缺陷的出现。沉积阻挡层/种子层的传统工艺是物理溅射方法。当沉积厚层时,通常会在沟槽/通孔的顶部产生悬垂,如图4 所示。随着互连尺寸的缩小,种子层和TaN 阻挡层将占据互连宽度的很大一部分(2~3 nm)[35]。在给定的深宽比下,顶部开口不足可能导致镀铜中断,形成缩孔[36]。大分子抑制剂在沟槽开口处的吸附,也会堵塞开口,影响沟槽内部Cu2+的传质,最终导致沟槽内铜沉积层不完整,形成缩孔。

图4 阻挡层/铜种子层互连沟槽结构的截面示意图[36]Fig.4 Cross-sectional view of barrier layer/copper seed layer interconnection trench structure[36]

随着互连尺度的不断减小,由于铜的局限性,互连线问题成为半导体行业发展的瓶颈。如果互连线问题得不到解决,就无法满足半导体发展的需要,因此需要寻找性能更为优异的导电材料。

1.3 钴互连技术

随着互连尺寸的不断缩小,人们正在积极探索可用于金属互连的替代金属。在纳米尺度下,钴因具有较低的电阻率、更好的抗电迁移性能和阻挡层更薄的优势而获得关注。虽然钴的电阻率(6.2 μΩ·cm)是铜(1.69 μΩ·cm)的3 倍,但钴的平均电子自由程(7.77 nm)比铜(39.9 nm)短得多。在10 nm 节点及以下,互连线线宽远小于铜的平均电子自由程,电子在晶界和表面的散射急剧增强,导致铜互连线的线电阻大幅升高。然而,由于钴的平均电子自由程较小,钴互连线的线电阻受尺寸效应的影响相对较小而不会大幅升高,使得钴互连线的电阻率在纳米尺度下小于铜互连线。钴的电迁移的扩散活化能约为1 eV[37],发生电迁移的可能性小得多。相较于铜互连,钴互连所需的阻挡层会更薄[38-39],因而可以增加沟槽内导电金属的比例。

2017 年12 月,Intel 在IEEE 国际电子设备大会(IEDM)上阐述了将钴金属应用于10 nm 芯片的设想[12]。在12 层的互连结构中,最下面两层(M0, M1)采用金属钴,实现了5~10 倍的电迁移改善[40],电阻也减小了1/2[41]。钴互连仍采用大马士革镶嵌工艺。沟槽和通孔刻蚀后,分别采用化学气相沉积(CVD)和原子层沉积(ALD)来制造氮化钛阻挡层和碳化钨粘附层,然后在化学气相沉积的钴种子层上进行钴的超填充,最后利用化学机械抛光(CMP)工艺将粗糙的表面变得平坦,制作流程如图5 所示。

图5 钴互连工艺流程示意图[41]Fig.5 Schematic diagram of cobalt interconnection process [41]

Lam 公司提出钴通孔化学镀填充工艺,采用化学镀方法从通孔底部自下而上选择性地填充钴金属[42-43]。IBM 研究发现,钴的电迁移性能优于铜[44],在10 nm节点使用传统BEOL 工艺制造的钴互连线显示出极好的填充效果,同时钴通孔电阻为铜的1.7 倍[45]。然而,在7 nm 节点下,对于具有相同厚度阻挡层上沉积的钴互连线和铜互连线,钴互连线电阻仅为铜的1.1 倍[46],当钴互连采用更薄阻挡层时,依然保持良好的稳定性[47]。因此,通过在通孔或沟槽内沉积更薄的阻挡层,在满足钴互连线稳定性的同时,互连线的导电性能可以很容易地超过传统的铜互连线。在多层互连线中,采用下层细线为钴互连、上层宽线为铜互连的复合互连系统,可以应用于更高的互连尺度[48]。从第一性原理对钴互连中的电子散射进行分析,发现晶界散射是钴互连的主要散射机制[49]。Applied Materials 公司提出了一种完整的铜互连替代工艺,即原子层沉积氮化钛、化学气相沉积填充钴、退火、物理气相沉积钴覆盖层、化学机械抛光[46,50],该工艺可以实现无孔洞填充,所需的阻挡层厚度不到铜互连的一半。

Pedreira[37]研究表明,钴仍需要阻挡层来防止其迁移到二氧化硅衬底中。Hosseini[51]研究发现,3 nm厚的CoTix层在高温下对钴扩散具有优异的阻挡性能。Zhang 采用CoTi 合金作为单层阻挡层来代替传统的TiN/Ti 双层,可以为互连金属保留更大的体积,进一步降低互连线电阻[52]。

1.4 其他互连技术

除了金属钴,其他导电材料,如铂族金属(钌、钯、铱和铂[53])、镍[54]、金[55]、银[56]、锌[57]等以及碳纳米管、石墨烯[58]等,因具有特殊的性能也得到了广泛研究。

众所周知,在纳米尺度下,平均电子自由程短的金属或导电材料受尺寸效应的影响小。铂族金属因具有较短的平均电子自由程,使得在纳米尺度下电子在晶界和表面的散射不会大大增加。因而,在纳米尺度下铂族金属的电阻率小于铜(比如,在5 nm 节点处,钌和铱的电阻率低于铜)[53]。钌具有较高的电迁移活化能(1.9 eV)和出色的抗电迁移性能[59],同时作为铜互连的扩散阻挡层[60-62],可适用于现行的BEOL 工艺[63]。相较于铜互连中铜电阻率随互连尺寸的缩小而显著增大,钌的电阻率几乎不随互连尺寸的变化而变化[64]。钌只需要很薄的阻挡层甚至不需要阻挡层即可表现出优异的可靠性[65]。IBM 公司研究发现,fcc 结构的钌比hcp 结构的钌具有更高的电导率,在21 nm线宽下,fcc 结构的钌的线电阻低于Cu[66]。Katayun[67]研究发现20 nm 节点以下钌的电阻率将低于钴的电阻率,表明钌可能是未来互连节点的优良替代导体。Paolillo[68-69]采用半大马士革集成方法制作了钌互连线,如图6 所示。使用ALD、CVD 或PVD 在SiO2涂覆的硅衬底上沉积钌,钌的顶部沉积SiO2和无定形碳硬掩模层;随后采用EUV 进行单次印刷光刻,再使用离子刻蚀工艺刻蚀出互连线;最后用稀氢氟酸处理去除剩余的硬掩模材料。该工艺可以推广到其他替代金属,如铱或铑[10]。Shibesh[70]研究发现钌的晶界散射是影响钌线电阻率的主要影响因素。随后,Yoon[71]将具有超大晶粒(115 nm)的钌厚膜刻蚀到厚度只有16 nm 的钌线,通过最大化钌线的晶粒尺寸来抑制晶界散射,使互连线的电阻率降低了30%以上。

图6 单层直接金属图形化钌的集成方案[69]Fig.6 Integration scheme of single-layer direct metal patterning ruthenium[69]

镍因平均电子自由程同样小于铜而获得关注[72-73]。Josell[72]采用S 型负微分电阻模型研究了镍的超填充过程。Huang[73]进一步研究了40 nm 线宽下富铁镍合金的无空隙填充。金是砷化镓和氮化镓基半导体技术接触材料的首选。类似于硅基半导体中铜的超填充工艺,金高密度的技术集成也需要镶嵌工艺[74-75]。Josell将铜超填充中的曲率增强加速剂覆盖机制(CEAC)应用于金超填充,并研究了氰化物体系[55]、亚硫酸盐体系[76-79]中金超填充的机理。银的电阻率(1.59 μΩ·cm)小于铜(1.67 μΩ·cm)且其抗氧化性和抗硅化物形成性大于铜。基于工艺成本低、设备简单和工艺可行的优点,电镀银实现无空隙超填充也获得关注[56,80]。

非金属材料,如纳米碳材料,包括碳纳米管和石墨烯,已被提出作为未来互连线的候选材料[58]。纳米碳材料具有优异的物理性能,其超高导热率有助于高密度集成系统的散热[81],最大载流密度比铜互连线高2 个数量级以上,具有较好的抗电迁移性能[82]。过去的20 年里,对多层石墨烯纳米带互连[83]、垂直石墨烯纳米带互连[84]、碳纳米管互连[85]、全碳三维互连[86]的研究取得很大进展。在阻挡层方面,采用石墨烯作阻挡层,可以减少铜互连中电子的表面散射,增加晶粒尺寸,并与传统的互补金属氧化物半导体技术(CMOS)兼容[87]。在互连线方面,通过将铜与碳纳米管共沉积制造铜碳纳米管复合互连线[88],可以实现碳纳米管和铜之间性能和可靠性的平衡。但随着集成电路特征尺寸的缩小,铜-石墨烯和铜-碳纳米管复合互连都面临由于散射概率增加而导致性能退化的挑战。

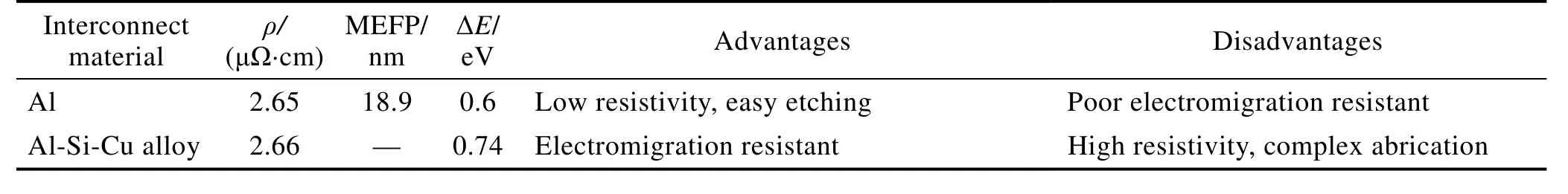

将不同互连材料的优缺点进行整理,如表1 所示。在10 nm 节点以下,钌因具有更低的电阻率获得广泛关注。然而,钌是一种贵金属,具有很高的惰性和硬度(6.5Mohs),不易在化学机械抛光(CMP)过程中除去。若采用现行的大马士革铜互连工艺,CMP过程容易对低k介质造成损伤,导致成品率下降。因此,需要开发一种新的工艺来实现钌互连。镍互连在23 nm 节点下由于电子散射增强而造成电阻率大幅上升,影响互连线的可靠性。Ag 互连在电迁移、应力迁移、与其他材料的粘附性、集成兼容性以及成本方面等都不及Cu 互连。虽然纳米碳互连在理论上优于铜互连,但实际应用中纳米碳互连的电性能比理论估计差很多。钴在10 nm 节点以下表现出可靠的稳定性和较低的电阻率,并可与现行的大马士革铜互连工艺相兼容,已成功应用于商业化。下一节将对铜互连与钴互连的超填充机理及形核过程进行重点讨论。

表1 不同互连材料的室温电阻率(ρ)、平均电子自由程(MEFP)、扩散活化能(ΔE)以及优缺点的比较Tab.1 Comparison of bulk room-temperature resistivity (ρ), mean electron free path (MEFP), diffusion activation energy(ΔE) of different materials as well as advantages and disadvantages of different interconnect materials

续表1

2 互连金属超填充机理

第1 节讨论了金属互连技术的发展和存在的问题,重点对新一代互连——钴互连的研究现状进行了论述,并介绍了其他潜在的互连材料和存在的问题。了解超填充现象产生的原因对于互连线的制造至关重要,本节对铜互连和钴互连的超填充机理进行综述。

2.1 铜互连超填充机理

在沟槽内实现镀速差,即沟槽底部的镀速大于沟槽侧壁和开口处的镀速,是实现金属超填充的关键。一方面,在电镀过程中,由于尖端效应,开口处的镀速大于沟槽内部;另一方面,沟槽内部铜离子浓度的变化比开口处更容易受传质的影响,在电沉积过程中,沟槽内部消耗的铜离子不能得到及时补充而导致镀速下降。以上两方面原因均会导致开口处的镀速大于沟槽内部的镀速,最终形成缩孔。因而,开发合适的添加剂,使沟槽开口处和沟槽内壁铜的沉积受到抑制、沟槽底部铜的沉积不受抑制从而实现超填充至关重要。

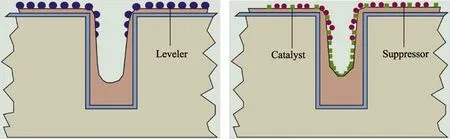

目前,针对铜互连中添加剂的作用,主要观点分为两类:一是沟槽不同位置上吸附的整平剂等分子的抑制作用;二是加速剂分子在沟槽内分布不同所带来的促进作用。这两种作用中哪一种占主导地位取决于溶液组成和添加剂的相对浓度。两种作用的原理如图7 所示[89]。

图7 铜超填充过程中不同添加剂作用的原理示意图[89]Fig.7 Schematic diagram of the effect of different additives during copper superfilling[89]

基于适用于亚微米级沟槽的单组分添加剂的扩散-吸附整平理论[3,90-91],整平剂的作用机理可以用差分抑制模型解释。由于电镀过程中整平剂的消耗,整平剂在沟槽或通孔内部产生浓度差,从而产生不同的抑制效果。受整平剂控制的体系的特点是镀铜表面呈圆形并且杂质含量较高。二次离子质谱(SIMS)分析表明,在以整平剂为主的镀铜层中,C、O、S 和Cl 杂质的含量均较高[92]。

Kelly 等人[93]研究发现,含强整平剂的体系可以近似地用整平剂的扩散吸附理论来解释,但只有双(硫丙基)二硫化物(SPS)型加速剂和整平剂健那绿(JGB)协同作用才能实现整平。Wang 等人[94]通过量子化学计算来解释JGB 的整平能力。JGB 具有良好的给电子能力,铜原子的未占据轨道易于接受来自JGB 的电子形成配位键,从而使JGB 在阴极表面的吸附更强,对铜在阴极上的电沉积有更强的抑制作用。

Lin 等[92]发现具有过高的扩散速率和较弱吸附能力的添加剂会导致缩孔缺陷。吸附能力强并具有高消耗速率和中等扩散速率的添加剂,或吸附能力弱但具有低消耗速率和低扩散速率的添加剂(如2-氨基苯并噻唑)可以在沟槽内形成浓度梯度,实现超填充。Wang[95-96]通过分子动力学模拟方法研究了新型整平剂溴化正丁基甲基哌啶(PP14Br)和氯化亚硝基四氮唑蓝(NTBC)在铜(001)表面的吸附行为。PP14Br、NTBC 可以有效地使整个镀层更加均匀。

双(硫丙基)二硫化物(SPS)型加速剂和聚乙二醇(PEG)型抑制剂[97]体系可以用曲率增强加速剂覆盖机制来解释(CEAC)[98-101]。CEAC 模型认为,加速剂可以直接或间接地影响局部铜的沉积速率。电沉积过程中,沟槽内部表面积发生变化,沟槽内部的曲率快速变化,导致加速剂(SPS)快速积累,并降低了抑制剂(PEG)的吸附,使铜自下而上进行填充[99]。尤其在沟槽的底角处,随着沉积的进行,表面积减小,曲率迅速增大,加速剂的快速累积导致在沟槽底角处的镀速显著加快。当铜填充接近开口时,沟槽中心的铜表面累积的加速剂浓度高于开口附近加速剂的浓度,导致铜的填充速率高于开口处的填充速率,形成蘑菇状隆起,即“动量电镀(Momentum plating)[98]”。

Wang[102]通过分子动力学模拟方法研究了单一添加剂噻唑啉基二硫代丙烷磺酸钠(SH110)在铜(001)表面的吸附行为。SH110 是一种加速剂和抑制剂的组合,电镀过程中SH110 中的双硫键断裂,噻唑啉通过络合Cu+吸附在电极表面起到抑制作用,另一分子片段可以跟Cu+络合,形成Cu-S-(CH2)3SO3–而起到促进作用。

2.2 钴互连超填充机理

为解决铜大马士革可扩展性的问题,人们正在积极探索可用于金属互连的替代金属,这就是钴。就体电阻率而言,铜明显优于钴。然而,钴的平均电子自由程比铜短得多。因此,由于电子在表面和晶界的散射减少,在纳米尺度下钴的电阻率小于铜的电阻率[35]。钴只需要很薄的扩散阻挡层,这将减小高阻阻挡层的厚度[38]。省略阻挡层或减小阻挡层厚度的好处是在超填充之前沟槽开口更宽,这将降低沉积出不连续种子层或出现缩孔的风险。

然而,在研究超填充钴的过程中,除了考虑添加剂的作用,还应考虑pH 对超填充的影响。在钴沉积过程中,伴随强烈的析氢,所以pH 对电镀钴的电流效率有很大影响。同时,纳米尺度下沟槽内部传质受限,局部pH 的变化也会导致镀速差。因此,对于钴超填充机理的研究,需要考虑pH 和添加剂的协同作用。近期,有关钴自下而上超填充的研究较多,并提出了一些微纳尺度下钴超填充的机理,如氢诱导失活机制[14-15]、电压性依赖抑制机制[16-17]、S 型负微分电阻机制(S-NDR)[18-19]、差动电流效率填充机制[20-22]等。相较于大马士革铜互连工艺,钴镀液的组成更简单,可以使用单一添加剂实现超填充。

2.2.1 氢诱导失活机制

Wu 和Wafula 等人[14-15]提出氢诱导失活机制来解释钴超填充过程,质子的作用机理如图8 所示。质子还原为氢原子(H·)并吸附在新沉积的金属Co 上,H·既可以两两结合生成H2,也可以与添加剂的官能团结合以减少活化添加剂的数量。随着官能团的减少,添加剂XF 失去其抑制能力而失活,失活的添加剂从表面解吸。活性添加剂的表面覆盖率的变化取决于添加剂扩散至表面的速度和添加剂被H·还原失活的速度。

图8 氢还原添加剂失活示意图[14]Fig.8 Schematic diagram of deactivation of additive reduced by hydrogen[14]

氢诱导失活机制如图9 所示。在开孔窄至几纳米、深宽比超过10 的沟槽内,添加剂向沟槽底部的传质主要通过扩散完成。电沉积开始时,添加剂在沟槽内的浓度与开口处相同,所以不同位置的抑制效果相同,电流密度保持不变。然而,随着钴沉积过程中氢的生成,沟槽底部由于较大的表面体积比,使更多的氢积聚在沟槽底部,表面覆盖的活性添加剂失活的速率大于传质补充的速率。最终沟槽底部钴的沉积不受抑制。底部的局部电流密度超过了开口和侧壁处的电流密度,钴开始自下而上沉积。同时,受电流效率的影响,在较高电流密度下产生的氢更多,电流密度效应会在沟底产生更多的氢,进一步增强超填充。当沉积接近开口时,局部电流密度仍远大于开口附近的局部电流密度,电流密度效应仍然会在特征区域提供更多的氢,自下而上填充继续发生,导致蘑菇状隆起。

图9 用于钴超填充的添加剂失活机制[14]Fig.9 Deactivation mechanism of additives used in cobalt superfilling[14]

2.2.2 电压依赖性抑制机制

Huang 等人[16-17]研究了丁二酮肟(DMG)、环己烷单肟(CHO)、环己烷二肟(CHD)对超填充的影响。在低电势下3 种添加剂均观察到一种电压依赖性抑制效应。在高电势下抑制剂失去抑制能力,导致循环伏安曲线滞后,表现为S 型负微分电阻。

DMG 的加入不仅能快速、强烈地抑制沉积速率,而且能改变阻抗谱。3 种添加剂均可与Co2+络合并吸附在电极表面产生抑制效果。对3 种添加剂的抑制效果进行比较发现,具有两个肟基团的有机分子的抑制效果显著强于具有一个肟基团的有机分子。在抑制剂失去抑制能力前,CHD、DMG 与Co2+的络合物完全覆盖电极表面,电流密度基本相同。由于[Co(DMG)2]ads发生解吸或DMG 与金属离子共沉积发生在较低的电势,使得DMG 抑制效果弱于CHD 的抑制效果。图10 为不同浓度二肟类抑制剂存在下的循环伏安曲线。

图10 在DMG、CHD 和CHO 存在下0.01%、0.03%的RDE上电沉积钴的极化与无添加剂情况下的比较[17]Fig.10 Comparison of polarization of electrodeposittion of cobalt on (a) 0.01wt% and (b) 0.03wt% RDE in the presence of DMG, CHD and CHO with that without additives[17]

在具有高深宽比的沟槽(或通孔)内超填充钴时,通过控制转速来控制添加剂分子的传质,使得螯合物吸附在沟槽开口处而产生抑制,而沟槽内部添加剂的消耗速度大于传质补充的速度。螯合物不能完全覆盖沟槽内部,形成抑制梯度,使得沟槽底部的镀速大于侧壁和开口处的镀速,超填充开始在沟槽内部发展。

2.2.3 S 型负微分电阻机制

Josell 和Moffat 等人[103-105]为解释铜超填充提出了S 型负微分电阻(S-NDR)模型。认为金属超填充中沉积受抑制与否与体系中抑制剂的吸附和失活有关。S-NDR 也被用来解释其他获得超填充的金属,如镍和镍合金[72,106-108]、金[109]和锌[57]等。

Josell 和Moffat 等人在CoSO4+CoCl2+H3BO3电解液中,以聚乙烯亚胺(PEI)为抑制添加剂进行沉积,对循环伏安曲线进行IR 降补偿,可以观察到S型负微分电阻,如图11a 所示。对硅通孔(Through silicon via,TSV)超填充进行建模。通过测量电压电流以及控制转速和抑制剂浓度,来研究钴沉积与抑制剂间的相互作用。使用S-NDR 模型,利用衍生动力学来预测钴的超填充。预测结果表明,沉积电势和添加剂浓度对超填充的影响与实验结果相吻合。

对于给定的PEI 浓度,通过施加不同的超电势,沟槽内部可以获得不同的活化高度,如图11b 所示。因而,使用电势阶跃法将电极表面分成钝化区和活化区。在–1.19~–1.31 V 的电势范围内,从–1.19 V 开始以–20 mV 增量进行阶跃,每次阶跃的停留时间分别为3 min 和5 min,钴填充沿着V 形切口生长,表面的拐点表示电极钝化区和活化区的高度。钴超填充后的截面图如图11c 所示,使用阶跃时间为5 min 的电势波形可以在30 min 内完全填充沟槽。

图11 电势调节下的TSV 填充行为[19]Fig.11 Potential mediated TSV filling behavior[19]: (a) Cyclic voltammetry of Co deposition on a RDE in 1 mol/L CoSO4+0.2 mol/L CoCl2+0.5 mol/L H3BO3, pH=3.5, containing 5 μmol/L branched PEI (1800 g/mol) additive and cyclic voltammetry collected with compensation for the dissipative IR potential drop, (b) cross-sectional images of trenches after being electroplated for 10 min at different overpotential with plating bath containing 10 μmol/L branched PEI, (c) cross-sectional images of trenches after cobalt being electroplated in an electrolyte containing 20 μmol/L PEI

2.2.4 差动电流效率填充机制

Rigsby 和Brogan 等人[20-22]提出了差动电流效率填充机制。由于Co2+还原为Co 金属的标准还原电势(–0.28 V(vs. NHE))比H+还原为H2的标准还原电势更负,因此析氢反应(HER)与金属沉积反应竞争激烈。通过测定不同pH 下有无添加剂的循环伏安曲线和Tafel 曲线,发现pH 既不影响添加剂的抑制效果,也不影响金属沉积的动力学。pH 对钴沉积起始电势的影响与涉及氢氧化物的反应机理一致[20]。

pH 对电流效率的影响如图12 所示。电流效率随着电流密度的升高而升高,并且这种影响随着pH 的升高而显著增强。

图12 电流效率与pH、电流密度和电势的关系[21]Fig.12 Relationship between current efficiency and pH, current density and potential[21]

图13 为差动电流效率超填充机制示意图。在电沉积开始时,溶液各组分的相对浓度在开口处和沟槽内均相等,沉积速率在任何地方都是缓慢且一致的。在电沉积过程中,受传质的影响,pH 梯度和添加剂梯度在沟槽内迅速发展,导致沟槽内部和开口处电流效率、沉积速率产生差异,钴开始自下而上填充。直到传质诱导的浓度梯度消失,超填充停止。

图13 差动电流效率超填充机制示意图[20]Fig.13 Schematic diagram of Differential Current Efficiency Fill mechanism[20]

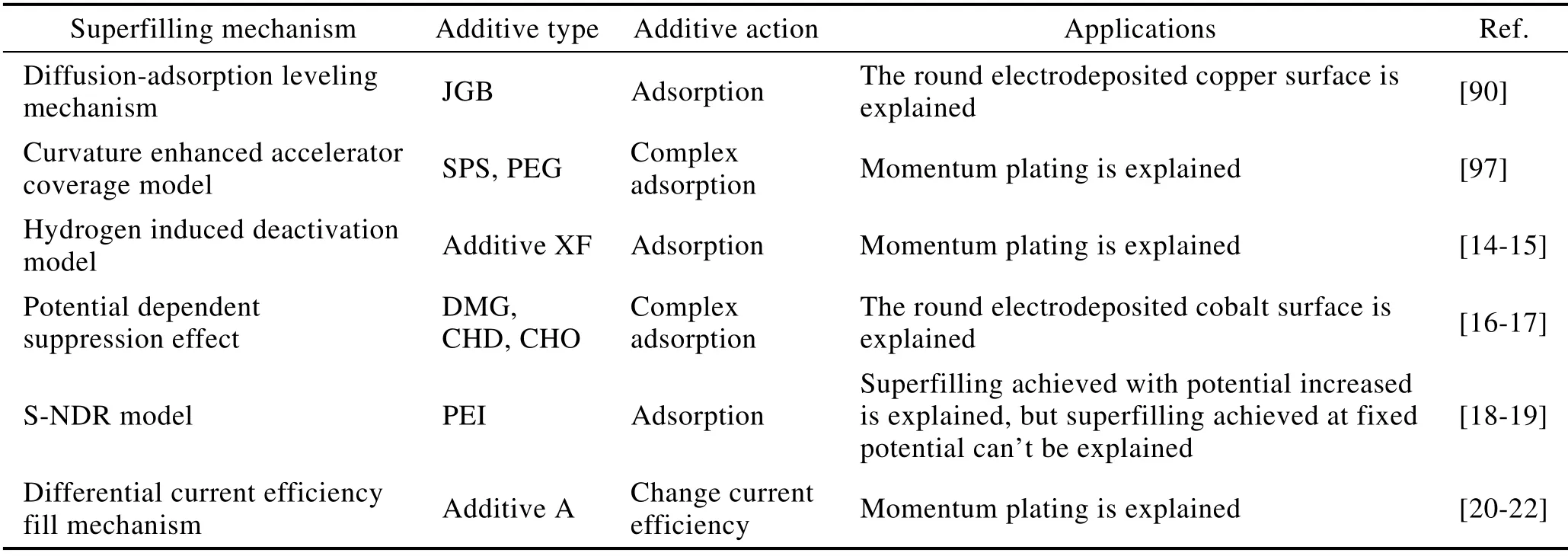

综上,实现超填充的关键是在沟槽内部实现镀速差。在铜的超填充过程中,主要关注由于添加剂的作用而导致镀速差的产生。而在钴的超填充过程中,由于析氢反应对电流效率影响巨大,研究沟槽内部镀速差产生的原因时还需要考虑添加剂和pH 的作用。表2 列举了已提出的铜超填充机理和钴超填充机理。

表2 文献报道中的铜超填充机理和钴超填充机理Tab.2 Copper superfilling mechanism and cobalt superfilling mechanism reported

3 超填充金属形核机理研究现状

互连金属线的形核和生长过程会对互连线的稳定性、电阻率有很大的影响。电沉积是一种简单、经济的金属沉积方法。因此,有必要了解互连金属的形核和生长过程来为目标产品设计正确的镀液组成和工艺过程。

通过测量循环伏安曲线和恒电势沉积过程中的计时电流曲线,可以获得金属形核和生长的相关信息。采用已经提出的二维晶核生长模型[110]、Sharifker-Hills 模型[111]和三维动力学控制形核生长模型[112],对所得的计时电流曲线进行拟合,用以判断金属的形核过程。通过循环伏安曲线观察峰值电流与扫描速度的关系,再根据电流密度(J)与时间(t)的关系(Jn~t),判断n的数值,进而可判断电结晶的形核和生长过程,判别标准如表3 所示。

表3 Jn~t 关系判别晶核生长过程Tab.3 Jn~t relationship to distinguish the growth process of crystal nucleus

本节回顾了对铜沉积和钴沉积的研究,综述了超填充过程中不同因素对金属的形核生长和形貌的影响,包括基底、pH、添加剂、电解液类型等。

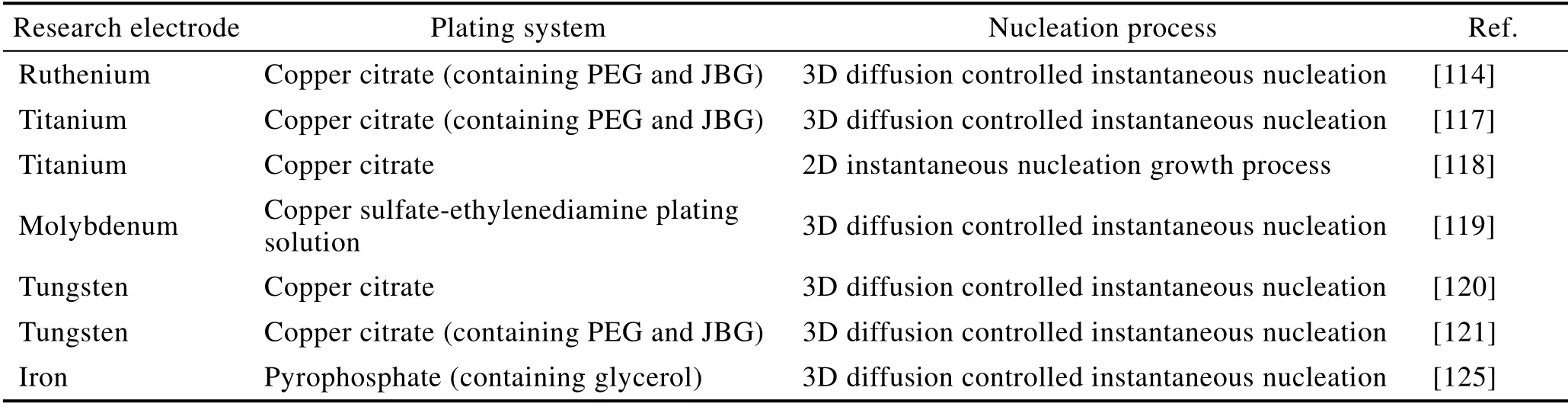

3.1 铜的形核机理

铜在扩散阻挡层上形核和生长的初始阶段决定了铜薄膜的厚度、表面粗糙度和微观结构。论述了在不同阻挡层(钴[113]、钌[114-116]、钛[117-118]、钼[119]、钨[120-121]、钌钽[122])上直接超填充铜的形核和生长过程,并讨论了主盐浓度、添加剂、电流密度对形核的影响。

Simpson 等人[113]在含有碳基活化剂的中性硫酸铜镀液中采用脉冲恒电流沉积铜,研究发现铜在扩散阻挡层钴基底上的沉积过程为瞬时形核过程,通过对计时电流曲线进行计算,得到了依赖于超电势的形核位点密度的估计值。

Kailash 等人[123]采用电化学原子层沉积技术(e-ALD)制造原子级半导体互连材料,通过考虑铜离子的非稳态扩散传质及其相关的表面电化学反应,建立了半解析的e-ALD 模型。采用该模型选择出最佳工艺参数,使铜的e-ALD 具有最小的粗糙度变化和接近每周期一个单层的沉积速率。

纳米孪晶铜具有超高强度、高延伸率、高电导率等性能。Zhu 等人[124]采用明胶作为单一添加剂电沉积大尺寸的无孔洞铜纳米孪晶。沟槽内壁吸附的明胶大大增加沉积原子的表面张力,该表面张力会将一层表面吸附原子拖向晶格中的错排位置,形成孪晶。

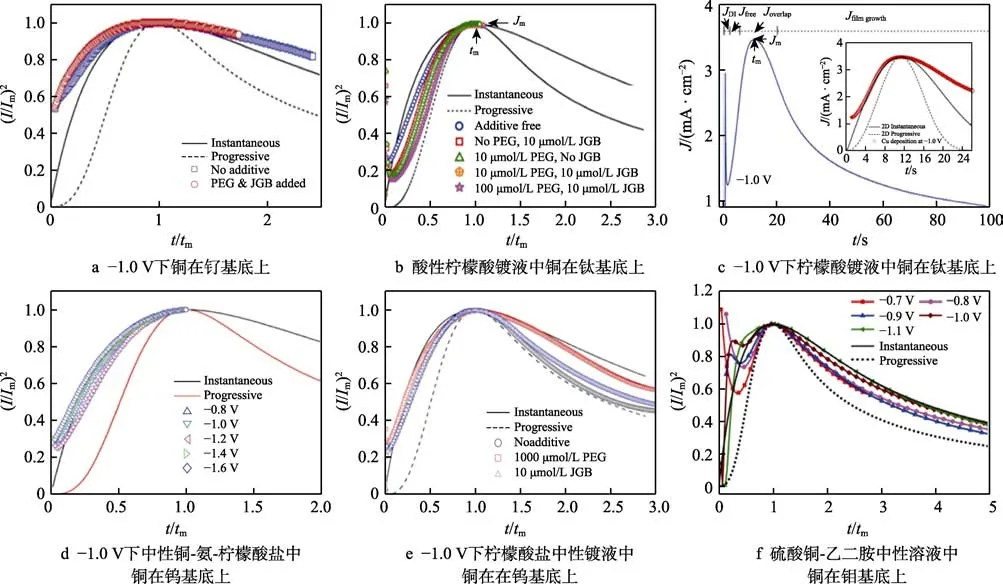

Byoungyong 等人研究了不同衬底(如钌[114]、钛[117-118]、钨[120-121])上铜的形核和生长过程。用含有聚乙二醇(PEG)和健那绿(JGB)添加剂的柠檬酸铜镀液,在3 nm 厚的原子层沉积(ALD)钌扩散阻挡层上直接电沉积铜。计时电流研究表明(图14a),在-1 V 恒电势沉积过程中,不论添加剂加入与否,铜的形核过程均为瞬时形核过程。但PEG 和JGB 增加了铜核密度,有助于在3 nm 厚的ALD 钌层上形成更薄且更均匀的铜膜,减小超填充过程中产生缩孔的可能性。而在不含添加剂的镀液中,沟槽侧壁上生长的铜核的面密度很低,因而容易形成大尺寸的铜晶粒,增大了阻塞沟槽开口、形成缩孔的风险。

在中性柠檬酸盐镀液中,Byoungyong 等人[117-118,120-121]研究了有无添加剂(PEG 或JGB)条件下,铜在钛、钨扩散阻挡层上的形核和生长过程。对计时电流曲线拟合后发现(图14b—e),在钛基底上,加入添加剂后,铜的形核和生长过程为三维扩散控制渐进形核过程(图14b)。这是因为添加剂在钛表面上的吸附抑制了早期铜沉积过程中的形核。随着沉积的进行,添加剂分子从钛表面解吸,为铜的形核和生长提供新的活性位点。不含添加剂的条件下,铜在钛上的沉积过程为二维瞬时形核生长过程(图14c)。铜电沉积过程中的不同阶段,如早期形核阶段、核重叠阶段和成膜阶段,可以通过铜膜表面粗糙度的变化进行判断。铜在钨基底上的沉积过程均为三维扩散控制瞬时形核过程(图14d—e)。在不含添加剂时,铜膜具有两相生长特征,下层为光滑表面,上层为大的稀疏的铜团簇。加入PEG 后,添加剂在达到峰值电流后有效地抑制了进一步的铜形核。

图14 铜在不同基底上恒电位沉积过程中的标准计时电流曲线与根据SH 模型、2D 理论形核模型的标准计时电流曲线的比较[114,117-121]Fig.14 Comparison of standardized current transient during copper potentiostatic deposition at different substrates with current transient based on SH model and 2D theoretical nucleation model: (a) –1.0 V on ruthenium substrate, (b) on titanium substrate in acid citric acid bath, (c) at –1.0 V on titanium substrate, (d) at –1.0 V on tungsten substrate in neutral copper-ammonia-citrate,(e) at –1.0 V on tungsten substrate in neutral citrate bath, (f) on molybdenum substrate in sulfate-copper sulfate solution[114,117-121]

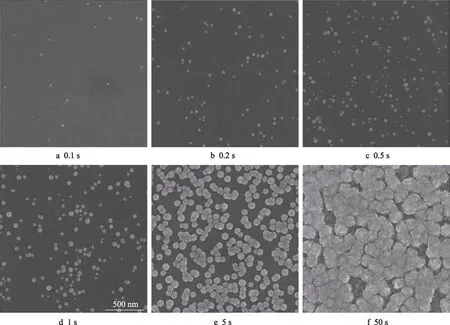

在硫酸铜-乙二胺中性镀液中,Wang 等人[119]研究了超薄钼膜上铜的电沉积过程。对标准化计时电流曲线(图14f)分析后发现,在电沉积的初始阶段,铜在钼上的沉积过程为三维扩散控制瞬时形核生长过程。观察0.1~50 s 时间段内沉积的铜的表面形貌,在沉积的初始阶段(0.1~0.5 s),铜形核密度从6×10–8cm–2增加到6×10–9cm–2,然后铜核密度几乎保持不变,5 s 后铜核均匀分布在钼上,表明铜在钼上形核和生长的瞬时性,如图15 所示。

图15 不同恒电势下20 nm 钼上沉积的铜的扫描电镜图像[119]Fig.15 SEM images of copper deposited on 20 nm molybdenum at constant potentials for (a) 0.1 s, (b) 0.2 s, (c) 0.5 s, (d) 1 s,(e) 5 s and (f) 50 s[119]

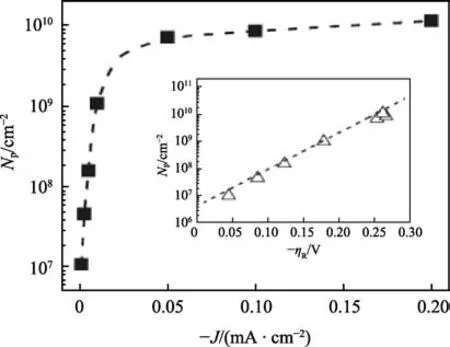

在酸性硫酸铜镀液中,Nagar 等人[122]在钌钽合金上直接电沉积铜。研究发现铜核密度随电流密度的增加而增加,但有一个限度,如图16 所示。铜离子浓度通过影响过电势影响铜核密度。恒电流沉积表明,形核在早期阶段迅速发生。使用低浓度的镀液会产生更多的铜核,易于生成较薄的铜膜。

图16 铜核密度(Np)与电流密度(J)/过电势(ηR)的关系[122]Fig.16 Relationship between copper core density (Np) and current density (J)/ overpotential (ηR)[122]

Nagar 等人[116]研究了铜离子浓度、硫酸、盐酸和聚乙二醇(PEG)对铜在钌阻挡层上形核和生长的影响。在没有PEG 的情况下,低浓度的Cu2+和Cl-以及高浓度的H2SO4利于铜核的形成。加入PEG 后,Cu2+和H2SO4作用不变,但存在最佳的Cl-浓度,PEG 的加入会导致铜核密度增加。

Jiaping 等人[125]采用甘油作为铜电沉积的添加剂,研究发现在焦磷酸盐镀液中铜的沉积过程为三维扩散控制瞬时形核过程。甘油增加了铜的沉积过电势,从而生成更加致密的铜膜,但甘油的加入并不改变形核过程。

综上,铜在不同扩散阻挡层上的形核和生长过程大多为三维扩散控制瞬时形核过程,较低主盐浓度和抑制类添加剂会抑制铜核的生长,产生更大的极化,从而使得铜核密度上升,有助于沉积出较薄且均匀的铜膜。

3.2 钴的形核机理

钴的形核和生长过程对互连线的稳定性、电阻率有很大的影响。下面将重点论述不同添加剂、镀液体系、主盐浓度、超电势、pH 等对钴沉积过程的影响。

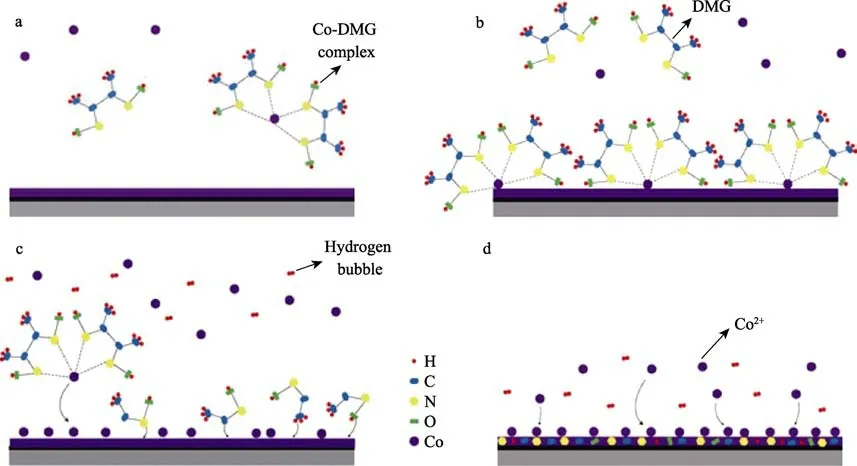

Hu 和Huang 等人[126-127]研究了在二肟类添加剂(如呋喃二肟、丁二酮肟、环己烷二肟等)的作用下,钴在极薄钴膜覆盖的硅表面上的形核和生长过程。对于计时电流曲线中出现的双峰现象,作者提出了两步还原机理,如图17 所示。二肟类分子的抑制效果与螯合物的形成有关,抑制效果的消失与螯合物的还原有关[16]。Co2+与二肟类分子(L)形成Co(L)2螯合物,相较于Co2+,Co(L)2更容易吸附在钴膜上。当阴极极化足够大时,吸附的螯合物Co(L)2还原为Co。随着螯合物还原的进行,钴膜附近的螯合物浓度降低。当溶液中Co(L)2耗尽时,游离Co2+的还原和氢析出反应同时发生[128],从而产生第二个形核电流峰。对计时电流曲线进行拟合[127],填充过程中钴的形核过程为渐进形核过程。

图17 DMG 添加剂存在下钴的形核机理[126]Fig.17 Nucleation mechanism of cobalt in the presence of DMG additive[126]

Mehmood 等人[129-130]研究发现,fcc-Co 的形成取决于沉积超电势。根据经典的电化学形核理论,由N个原子形成的三维团簇的大小取决于超电势,如式1。其中,z为金属离子的价态,e为元电荷,b为取决于团簇形状的常数,η为超电势。临界团簇NC的大小随超电势的增大而减小。

晶核的总自由能由体相自由能与表面能之和组成,fcc-Co 的体相自由能大于hcp-Co 的体相自由能,但表面能较小,当GTotal,fcc Pagnanelli 等人[131]在硫酸钴溶液中研究了脉冲电流沉积法制备钴纳米粒子过程中超电势和Co2+浓度对钴沉积过程的影响。当增大过电势时,会增加表面的活性位点,钴核的密度增加,晶粒尺寸显著减小。通过增加电流密度可以降低晶粒的粒径。在高Co2+浓度(0.1 mol/L)下得到致密的纳米颗粒(10 nm),其尺寸和分散度随沉积时间的延长而增大;在低Co2+浓度(0.01 mol/L)下,晶粒在达到临界尺寸(35 nm)后停止生长。 Giorgio 等人[132]研究了在硫酸钴溶液中钴在铝上的恒电势沉积过程,当Co2+浓度小于0.2 mol/L 时,形成六角纳米晶片,其形貌、尺寸分布和密度几乎不受外加电势的影响;当Co2+浓度增加到0.2 mol/L 时,由于纳米钴催化水还原引起pH 升高而形成Co(OH)2纳米片,覆盖圆形纳米钴颗粒。通过分析三维混合动力学扩散控制下生长的孤立粒子表面的pH 和Co2+浓度的变化,可以定性地解释Co2+浓度的影响。 Mukhtar 等人[133]研究硫酸钴溶液中Co2+浓度和温度对钴形核的影响。高Co2+浓度有利于fcc-Co 形核,Co2+浓度对形核的影响如图18 所示。随着Co2+浓度的增加,饱和晶核密度增加,有利于形成较小的晶核,有利于fcc-Co 的形成。电沉积钴纳米线的结构也与镀液温度有关,温度升高,沉积过程的活化能减小,导致极化减小,晶核的临界尺寸增大、晶核密度降低。容易形成更大的钴晶核,当钴晶核半径大于临界半径时,形成hcp-Co。 图18 Co2+浓度对形核尺寸影响示意图[133]Fig.18 Schematic diagram of influence of Co2+ concentration on nucleation size[133] Mendoza 等人[134-135]采用循环伏安法和电势阶跃法研究了pH 为9.5 的CoCl2和NH4Cl 镀液中,钴在金电极上沉积的电化学行为。在多晶金电极上发生钴的欠电势沉积,在恒电势溶解中存在两个溶解峰,欠电势钴的沉积过程包括吸附过程和二维扩散控制的形核过程。同时研究了在多晶金电极上欠电势沉积钴和超电势沉积钴的转变。超电势钴的沉积过程包括一个吸附过程和一个二维和三维扩散控制的形核生长过程。比较SH 模型和HT 模型可以得到相似的结论。 Brasiliense 等人[136]采用暗场光学显微镜监测纳米电极上的电化学过程。研究发现,光强度与电荷之间的良好相关性能够检测和分析约100 nm 的钴纳米粒子的生长过程。在电化学过程中,粒子的动态尺寸和光学特征发生变化。该方法可以同时获取电化学过程中关于电化学、尺寸和化学的信息。Brasiliense 同时提出了独特的机理,如图19 所示,橙色表示电化学步骤,蓝色表示光学上可见的化学反应。还原过程从钴沉积(rxn 1)转变为通过ORR 的催化作用(rxn 2)将Co 转化为Co(OH)2。 图19 ORR 与Co 电沉积机理的耦合[136]Fig.19 Coupling of ORR and Co electrodeposition mechanism[136] Hamulić 等人[137]研究了中性氯化钴镀液中钴离子浓度、温度对钴在金基底上形核和生长过程的影响。钴沉积层厚度随着Co2+浓度的增加而线性增加,斜率为3 μm/mol Co2+,表明沉积过程处于扩散控制。钴沉积层厚度与温度呈现指数关系,随温度的升高,沉积层的厚度大大增加。 Song 等人[138]研究了酸性氯化钴镀液中Co2+浓度对形核和生长的影响。低Co2+浓度下钴沉积层为针状颗粒,随着Co2+浓度的增加,转变为金字塔状和结构较粗的细长脊状晶体。 综上,不同体系中沉积条件对钴的形核和生长有不同的影响。钴在不同镀液体系和不同基底上的形核和生长过程大多为三维扩散控制渐进形核过程。将不同体系下铜与钴的形核和生长过程进行汇总,如表4所示。 表4 文献报道的铜与钴的形核和生长的研究结果Tab.4 Research results of nucleation and growth of copper and cobalt reported 续表4 芯片制造离不开金属互连,铜因其优异的性能取代铝互连。然而随着互连线尺寸的不断缩小,铜互连线渐渐无法满足人们的需求。钴在微纳尺度下具有比铜更好的电性能,得到了人们的关注。为实现微纳尺度下钴超填充,选择合适的添加剂,使得在沉积过程中,沟槽底部处于活化态,侧壁、开口处于钝态,从而实现超填充。同时还要考虑填充过程中pH 对填充速率的影响。近期,对于铜超填充和钴超填充机理研究较多,提出了很多机理解释超填充,包括铜的扩散-吸附整平机理和曲率增强加速剂覆盖机制(CEAC),以及钴的氢诱导失活机制、电压性依赖抑制机制、S型负微分电阻机制(S-NDR)、差动电流效率填充机制等。同时,互连金属形核过程对互连线的性能具有很大影响。不同体系中,超电势、温度、浓度、添加剂等均会对形核过程有很大影响。然而,在钴超填充过程中,研究者大多关注添加剂对于超填充效果的影响,对添加剂在沉积中的作用机理缺少关注。关于pH 的研究,也仅关注pH 对电流效率的影响,对pH在沉积过程中的影响也没有深入的研究。同时,还缺少可靠的数学模型来解释钴超填充。沉积过程中沉积条件(超电势、温度、浓度等)、添加剂对于钴形核和生长过程的影响也需要进一步研究。

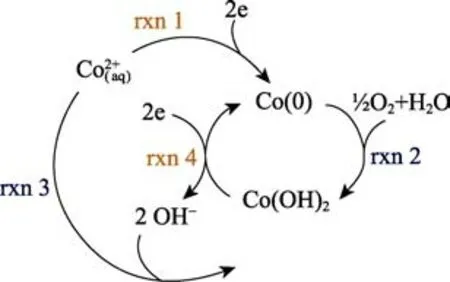

4 展望