含稀土TiCx增强钛基激光熔覆层组织与耐磨性

2021-08-03张志强杨凡张宏伟张天刚

张志强,杨凡,张宏伟,张天刚,*

1.中国民航大学 航空工程学院,天津 300300 2.中国民航大学 工程技术训练中心,天津 300300

钛合金具有轻质高强、耐腐蚀等显著优点,可实现航空器结构减重和性能提升,被广泛用于飞机蒙皮、隔热罩、桁条以及航空发动机叶片、高压压气机转子、压气机机匣等航空器关键部附件,是先进航空器、航空发动机的主要结构材料之一,其用量也是衡量航空器及航空发动机先进性的重要指标之一,其中Ti6Al4V(TC4)是应用最广泛的钛合金[1-2]。然而,钛合金硬度低、剪切抗力弱、耐磨性差,极大缩短了其服役周期,严重威胁航空部附件的安全性和可靠性[3-5]。采用先进的表面工程技术可提高钛合金表面硬度、降低摩擦系数以改善其摩擦磨损性能。传统的表面改性技术,如渗氮、渗碳、离子注入等表面改性效果受限于改性层厚度,同时必须严格控制处理工艺。而超音速火焰、等离子等喷涂技术制备的涂层宏观缺陷较多、与基体的结合强度较低且组织分布不均匀,在高载、高速等航空器服役环境中涂层容易形成开裂、脱落等损伤,造成较大的安全隐患[6-8]。激光熔覆技术具有生产效率高、可加工材料范围广、变形小、热影响区窄、熔覆层与基材结合强度高、组织致密等显著优势。通过设计熔覆材料体系、优化工艺参数可获得成形质量良好、硬度高、耐磨性优的钛合金表面改性涂层,从而显著提高钛合金部附件的服役寿命。

通常,可通过两个途径改善钛合金表面的摩擦磨损性能:提高表面硬度;降低摩擦系数。表面改性层中直接添加或原位合成高硬度陶瓷相或者金属间化合物是提高钛合金表面硬度的有效途径之一。碳化钛具有高硬度、高模量的性能特点,已经成为铁、镍、铝和钛等金属基体最具吸引力的增强相材料。此外,碳化钛(4.91 g/cm3)与Ti6Al4V合金(4.4 g/cm3)密度相近,可避免碳化钛从富钛液相中析出时因密度差而产生组织分布不均匀的现象。此外,上述两种材料的热膨胀系数也十分接近,分别为7.74×10-6K-1和8.9×10-6K-1,这就避免了碳化钛与富钛基体相之间因热膨胀差异而产生较大的内应力,进而减小裂纹的生成倾向[9-10]。与直接添加碳化钛相比,原位合成碳化钛通常直接从液相凝固结晶或通过固态相变的方式形核并长大,具有热力学稳定、分布均匀、与基体润湿性良好、边界洁净、结合强度高等显著优点,因此原位合成法是引入增强相的优选方式。此外,熔覆材料中添加钛元素可提高碳化钛增强相与金属基体相之间的润湿性,同时钛元素能够改善涂层与钛合金基材之间的相容性,缓解热物性差异,提高涂层与基体的变形协调能力,从而降低裂纹萌生的概率。

NiCr-Cr3C2为一种高硬耐磨陶瓷材料,除了可提供原位合成碳化钛的碳元素以外,Ni、Cr合金元素可形成新的Ti-Ni、Cr-C高硬化合物,或者固溶于基体相中,异质原子的固溶会引起晶格畸变、进而提高涂层的强度与韧性,最终起到复合增强的作用。然而,目前针对Ti6Al4V合金表面同轴送粉激光熔覆NiCr-Cr3C2涂层的成形质量、组织及耐磨性的研究较少。Man等[11]在Ti6Al4V合金表面预置了不同比例的纯钛粉和Cr3C2粉末,并利用激光熔覆技术制备了碳化钛增强激光熔覆层,从热力学角度分析了碳化钛原位合成过程,但其研究并未涉及碳化钛的相结构特征、分布及演变规律。Fan等[12]选用NiCr-Cr3C2粉末在Ti6Al4V表面成功制备了TiC、Cr7C3增强激光熔覆层,并对涂层和基材的摩擦磨损性能进行了研究。结果表明涂层的耐磨性显著优于基材,但该学者并未就涂层摩擦磨损性能与宏观质量、微观组织之间的内在关联性进行深入研究。

在熔覆材料体系中添加稀土或稀土氧化物可以减小涂层中裂纹、气孔等缺陷的生成倾向、细化晶粒、改善涂层组织均匀性[13]。但稀土添加量对成形质量和性能有显著影响。张光耀等[14]发现熔覆材料中CeO2添加量低于2wt%时容易出现气孔,而高于2wt%时熔覆层容易开裂。Liu等[15]同样指出添加2wt% CeO2可有效抑制Ti811钛合金表面熔覆层中裂纹的形成。刘頔等[16]在Ti3Al2V表面原位合成了TiB/TiN陶瓷涂层,发现当CeO2添加量为2wt%时涂层硬度最高、耐磨性能最佳。因此,本文采用同轴送粉激光熔覆技术在Ti6Al4V合金表面制备含2wt% CeO2的Ti6Al4V+NiCr-Cr3C2多道搭接熔覆层,以期获得含CeO2的碳化钛增强钛基复合涂层,运用渗透探伤技术、光学显微镜、X射线衍射仪、扫描电镜、能谱分析仪、电子探针、显微硬度计、摩擦磨损试验机等分析和测试方法研究碳化钛增强钛基复合涂层的成形质量、微观组织、元素分布、硬度和摩擦磨损性能,着重分析组织特征对碳化钛增强钛基复合涂层耐磨性的影响规律。

1 实验及方法

实验用基材为退火处理的10 mm厚Ti6Al4V(TC4)板材(中铝沈阳有色金属加工有限公司),抗拉强度为1019.5 MPa,屈服强度为987.5 MPa,其化学成分如表1所示。经优化的熔覆粉末配方为73wt% Ti6Al4V+25wt% NiCr-Cr3C2+2wt% CeO2。其中,Ti6Al4V粉末的化学成分(wt%)为:Al 6.22,V 4.32,Fe 0.07,O 0.022,N 0.012,H 0.030,C 0.022,Ti余量,与基材成分近似相同,形状为球形,粉末表面光滑,粒度为30~100 μm;NiCr-Cr3C2金属陶瓷复合粉末的化学成分(wt%)为:Ni 18~22,C 9.2~10.7,Cr余量,属于类球形粉,粉末表面粗糙不平,粒度为10~45 μm;CeO2纯度>99%,粒度为10~20 μm。熔覆材料体系中添加与基材成分近似相同的Ti6Al4V粉末可以提高激光熔覆层与基材的相容性,同时Ti6Al4V粉末还可改善陶瓷增强相(碳化钛)与金属基体相的润湿性,进而降低孔隙、裂纹的形成倾向。此外,流动性试验表明添加表面光滑的Ti6Al4V球形粉末可明显改善该熔覆材料体系的粉末流动性。添加NiCr-Cr3C2的主要目的是通过原位合成增强相和合金元素固溶强化的方式提高熔覆涂层的硬度并改善其耐磨性。此外,添加稀土氧化物CeO2可改善熔覆层成形质量、细化组织以提高熔覆层的综合力学性能。采用MSK-SFM-1型卧式行星球磨机对熔覆粉末进行机械混合(转速为500 r/min,间隔10 min进行正反转换向,混粉总时间为1 h),混合后的粉末形貌如图1所示。可以看出,不同类型、不同粒度的粉末分布基本均匀。将混合好的熔覆粉末在70 ℃烘箱中烘烤2 h以上,在激光熔覆实验前取出。

图1 机械混合后的熔覆粉末形貌

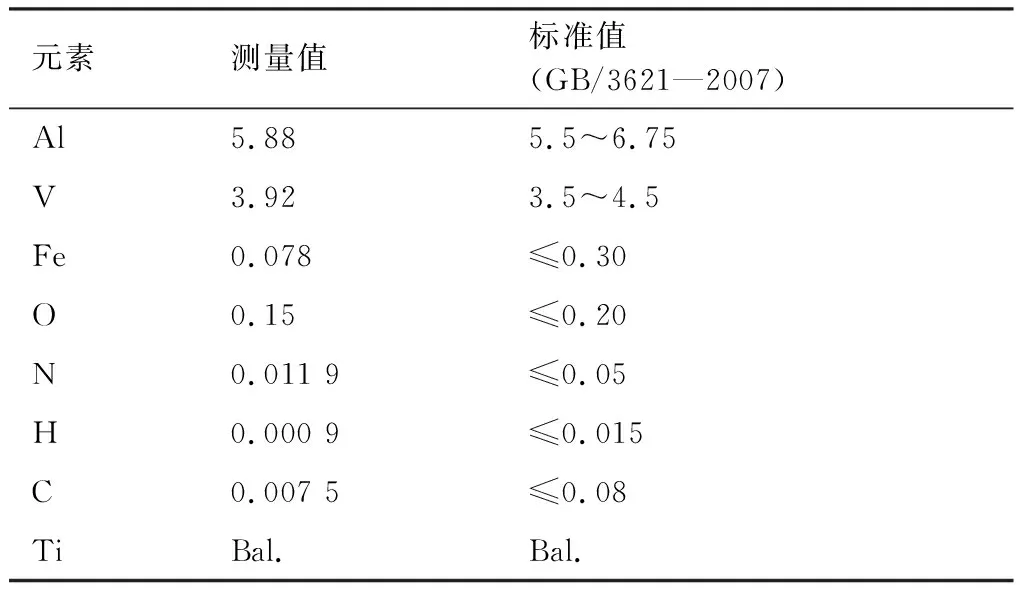

表1 Ti6Al4V基材化学成分(wt%)

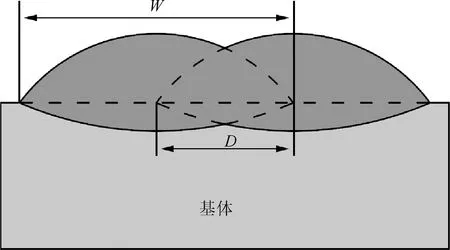

待熔覆Ti6Al4V基板尺寸为120 mm×100 mm×10 mm,熔覆前首先利用丙酮溶液对其进行清洗以去除表面油污,之后对其进行棕刚玉喷砂处理以提高激光吸收率、去除表面氧化层,随后再次清洗后浸泡于丙酮溶液待用,熔覆加工前再取出并冷风吹干。需要补充说明的是,由于稀土CeO2粉末粒度较小(约为10~20 μm)且形貌不规整,在熔覆过程中极易粘附在管壁,严重影响送粉效率、混合粉末中实际稀土含量以及威胁设备安全,因此对熔覆系统的送粉装置有极高的要求。此外,由于熔覆材料体系中的金属原子特别是Ti原子其与O原子具有较强的化学亲和力,为了避免这些活性金属原子与氧原子结合生成脆性氧化物夹杂,进而恶化涂层的韧性,采用氦气送粉的同时利用氩气进行吹气保护。本实验选用配备有TruDisk 4002(激光光源能量呈高斯分布)同轴送粉激光器的Trulaser Cell 7040激光加工系统进行多道搭接熔覆实验,优化后的工艺参数如表2所示。其中,搭接率为50%(相邻熔覆层搭接宽度D与单道熔覆层宽度W的比值,如图2所示)。运用D8 ADVANCE型X射线衍射仪分析熔覆层的物相类型。利用OLYMPUS金相显微镜、HITACHI S-3000扫描电镜、Oxford INCAPentaFET-x3能谱仪、JXA-8530F电子探针显微分析仪对熔覆层的宏观形貌、微观组织、化学成分、元素分布等进行表征。金相腐蚀方法为先用腐蚀剂HF∶HNO3∶H2O=1∶1∶20(体积比)擦拭10~15 s,之后采用褪蚀剂HCl∶H2O=1∶40(体积比)擦拭15~20 s。基于体视学互换原理,运用Pro-Image软件对熔覆层的孔隙率、增强相含量、稀释率进行统计分析。稀释率计算公式为

图2 多道搭接熔覆示意图

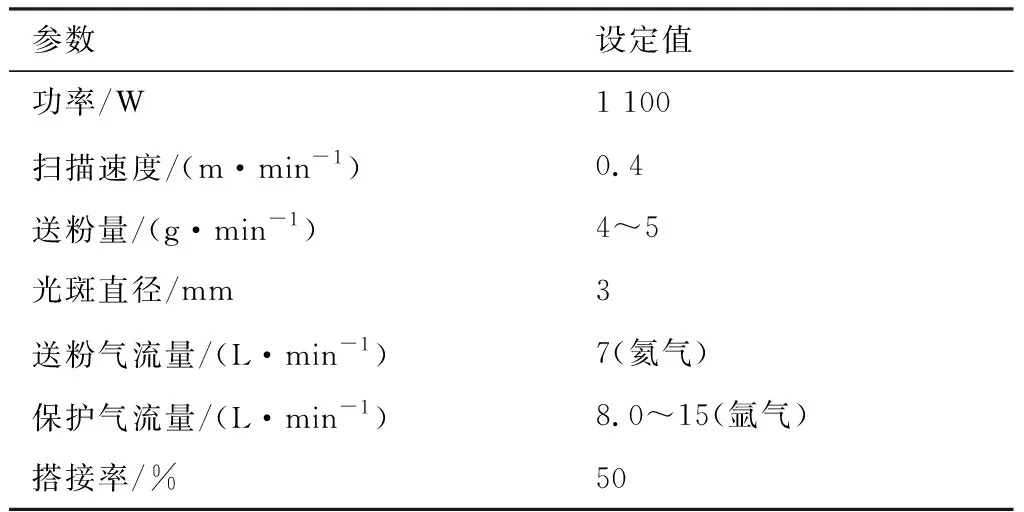

表2 激光熔覆工艺参数

(1)

式中:S1为熔覆层面积;S2为基材熔化面积。采用KB750-MHSR硬度计测试熔覆层的显微硬度,加载载荷为500 g、保载时间为10 s。以M-2000Z型环块式摩擦磨损试验机为平台,选用GCr15作为配对摩擦副(淬火+低温回火,显微硬度为735.1 HV0.5)评估Ti6Al4V基材和熔覆层的摩擦系数和耐磨性(摩擦载荷为100 N、转速为200 r/min、测试时间为50 min)。使用高精度分析天平测量基材和熔覆层磨损前后的失重,以单位时间、单位载荷下磨损失重评价耐磨性。

2 结果与讨论

2.1 成形质量

Ti6Al4V/NiCr-Cr3C2/CeO2激光熔覆层渗透探伤结果和横截面宏观形貌分别如图3(a)和3(b)所示。可以看出,熔覆层表面较为平整,且表面和内部均无裂纹。熔覆层内部存在少量的气孔(平均孔隙率为1.65%),尺度小于140 μm,主要分布于后一道熔覆层与前一道熔覆层的层间过渡区附近(图3(b)白色区域)。在氩气保护环境中,激光熔覆过程中形成的气孔主要包括反应析出气孔、不完全凝固气孔以及湍流卷入气孔。Ti6Al4V、NiCr-Cr3C2、CeO2粉末以及基材在高能激光束的辐照下会形成高温熔池,熔池中包括C、O、Ti、Al、V、Ni、Cr、Ce等合金元素以及少量H、N、Fe等杂质元素。高温熔池凝固过程中,C、N原子与O原子的化学亲和力强、反应激活能低,因此极易发生化学反应生成CO、CO2以及少量NO、NO2气体。当这些气体的溢出速率小于熔池的凝固速率(102~106K/s)时,就会被保留在熔覆层内形成气孔。其次,碳化钛主要以树枝晶模式生长,发达的枝晶隔分液相,被隔分且空间闭合的液相发生凝固时,收缩的体积无法得到液相及时补充而形成凝固气孔。特别值得注意的是,搭接熔覆时熔覆层与熔覆层之间的过渡区(如图3(b)白色虚线所示)对流更为剧烈,甚至会出现湍流,致使熔池合金元素反应形成的气泡以及湍流卷入的气体难以及时上浮溢出,进而形成具有聚集特征的湍流卷入气孔。赵卫民等[17]指出气孔的形成还与预置涂层的粘结剂有关,由于本文采用同轴送粉激光熔覆技术,因而可排除粘结剂对气孔形成的影响。

熔覆层与基体结合区呈明显的波浪状,表明基材对涂层产生了显著的稀释作用,稀释率平均值达到54%,主要归因于:① 稀土氧化物CeO2添加可增加熔覆材料对激光辐照能量的吸收率,间接地增加了热输入,促使更多的基材熔化,并且波浪形与激光热源能量的高斯分布相对应(激光中间能量密度高、熔深大,两侧能量密度小、熔深小)[18];② 活性元素Ce使熔池对流循环中心下移,并且增强了熔融液体对基材的热冲击,加剧了基材的熔化,进而产生较大熔深[19]。

此外,熔覆层顶部存在少量的未熔粉末颗粒(见图3(b)),尺寸约为20~100 μm,结合EDS分析结果表明这些粉末主要为Ti6Al4V粉末,同时包含及少量NiCr-Cr3C2、CeO2粉末,主要归因于:① 同轴送粉过程中,少量粉末由于惯性作用未能跟随激光光源瞬时移动,而沉降在已凝固或者过冷熔池表面而形成未熔或部分熔化的颗粒;② 熔覆过程中粉末溅射沉积在已凝固熔覆层或熔池表面低温区而形成未熔粉末;③ 激光光斑能量呈高斯分布,中心区域能量高、两侧能量低,处于光斑低能区的粉末难以充分熔化,且光斑边缘区(熔池表面或近表面)液相对流能力较弱,未熔粉末颗粒难以通过熔池对流进入光斑高能区,最终残留于熔覆层表面或近表面区域。此外,陈静等[20]还指出,若粉末熔化时间较长,而熔池固液界面移动速度过快,未完全熔化的粉末被熔池固液界面捕获后也会形成未熔粉末颗粒。

图3 熔覆层成形质量

2.2 微观组织

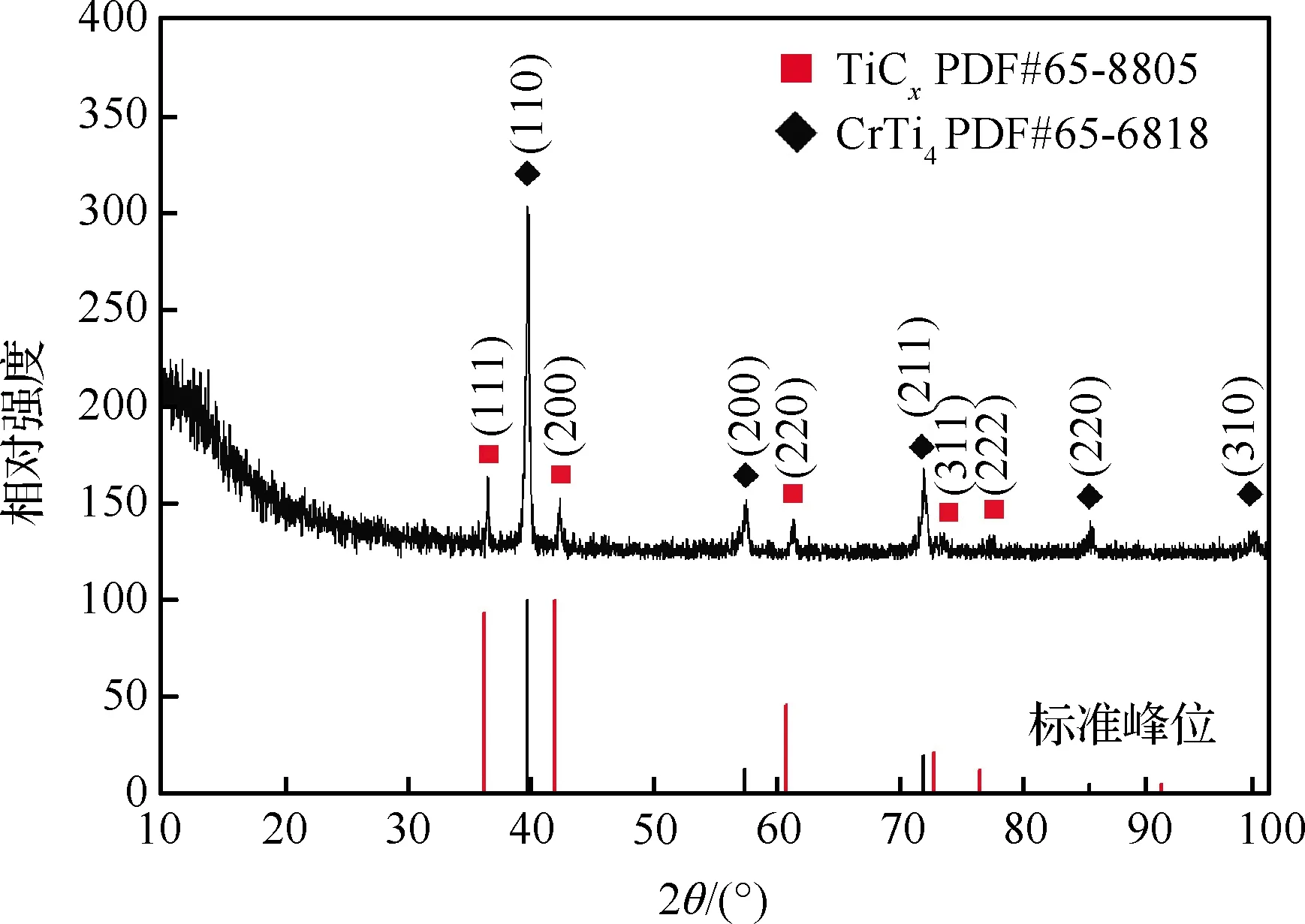

图4所示为Ti6Al4V/NiCr-Cr3C2/CeO2激光熔覆层的X射线衍射图谱,可以看出熔覆层主要物相为面心立方的TiCx(PDF#65-8805)和体心立方结构的CrTi4(PDF#65-6818)。TiCx(x为C与Ti原子计量比)为缺位型TiC,具有与TiC相同的晶体结构。已有研究表明,CrTi4为富Ti和Cr的β固溶体。特别注意的是,EDS分析表明该固溶体除了富集Ti、Cr元素外,还包含少量Al、V、Ni等元素[21]。由于CeO2的尺寸较小且添加量极少,因此未检测到其衍射峰。此外,对比碳化钛标准卡片(PDF#65-8805)发现,TiCx的衍射峰偏移了一定角度。造成衍射峰偏移有诸多原因,如元素固溶、晶格缺陷等均会引起晶格畸变,从而导致衍射峰偏移。

图4 熔覆层X射线衍射图

熔覆层各微区的组织形貌如图5所示。由图5(a)和5(b)可以看出,熔覆层顶部和中部区域组织主要由基体相和大量无固定取向的发达树枝晶以及少量的针状、不发达枝晶组成。对比图5(a)和5(b)还发现熔覆层中部区域的枝晶尺寸更为粗大,针状组织和不发达枝晶数量更多。此外,熔覆层与基材结合区(见图5(c))最显著的组织特征是粗大树枝晶消失,而由针状相和小尺寸不发达枝晶组成。热影响区组织主要为针状马氏体(α′)。Ti6Al4V为典型的α+β型两相钛合金,由图5(d)可以看出,基材由黑色的α相(密排六方结构)和亮白色的β相(体心立方结构)组成。

图5 熔覆层不同区域的组织形貌

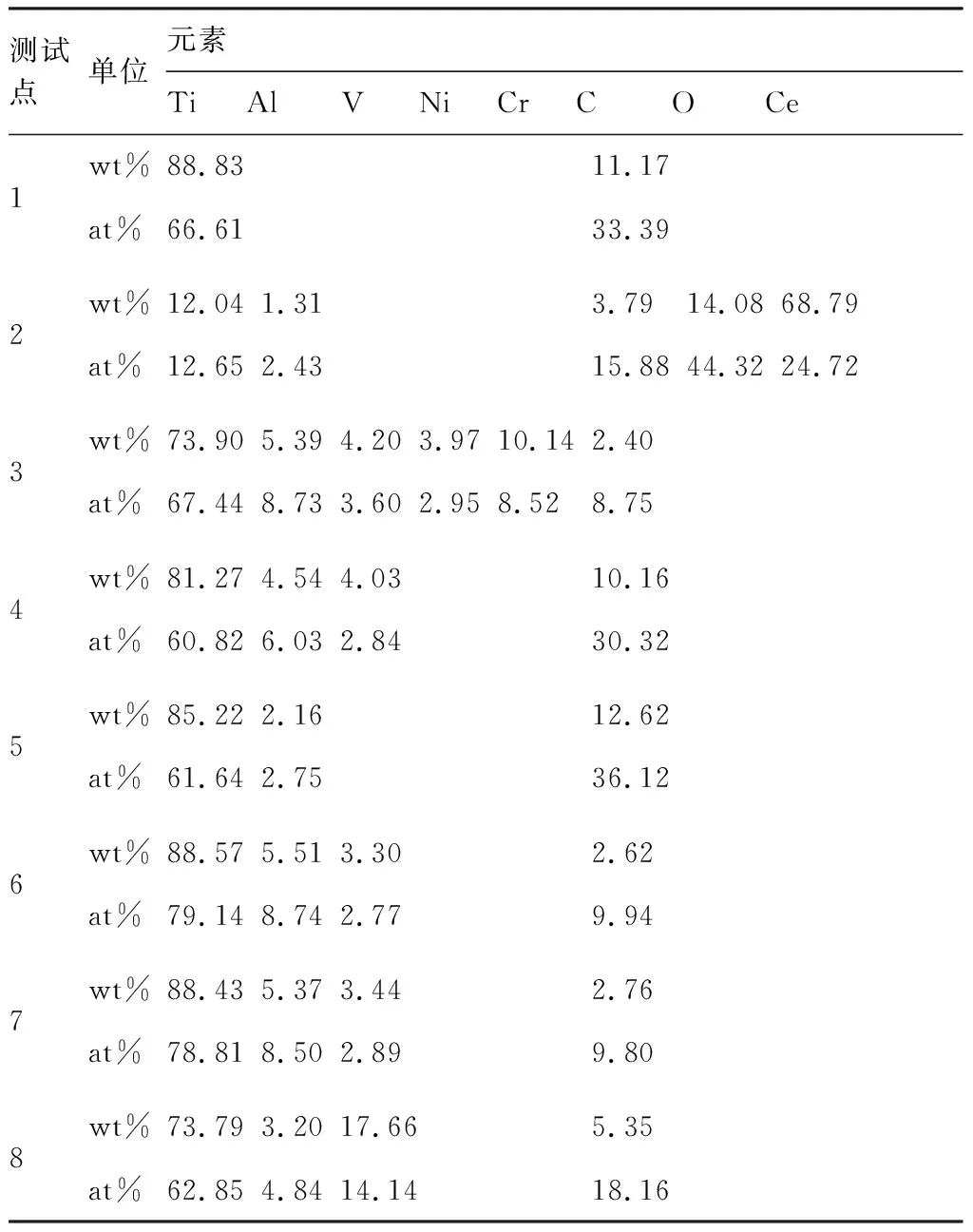

对熔覆层各微区的特征相进行EDS分析,结果如表3所示。熔覆层内的枝晶状、针状相均富集C和Ti元素,且C、Ti原子比趋近于0.5,并非严格遵循理想TiC中1∶1的C、Ti原子计量比。已有研究表明,碳化钛极易产生C原子空位,其空位比例最高可达50%,空位会致使碳化钛发生明显的晶格畸变[22]。结合XRD(见图4)和EDS分析结果,推断枝晶和针状相为缺位型碳化钛(TiCx)。随着熔池温度降低,初生碳化钛从富Ti和C原子的熔池中直接析出,并以树枝晶模式快速长大。随着温度的继续降低,尤其是熔池完成凝固后,C和Ti原子的扩散能力减弱,且过冷度降低,碳化钛的形核和长大驱动力均减弱,因此通过低温共晶转变和固态相变析出的碳化钛枝晶较为细小,主要呈细小的针状、短棒状或者颗粒状[23-24]。因此可以判断涂层中出现的大量针状和尺寸较小的枝晶为共晶碳化钛和固态相变析出的二次或三次碳化钛。对比熔覆区析出的粗大树枝晶(见图5(a)和5(b)),熔覆层与基材结合区(见图5(c))形成大量针状和不发达枝晶状碳化钛主要归因于:① 与熔覆区相比,基材对结合区的稀释作用更加显著,致使结合区中C原子浓度降低,因此碳化钛生长驱动力不足;② 碳原子在熔池对流作用下倾向于向熔池顶部扩散,造成碳原子在熔覆层中呈梯度分布,结合区附近C元素含量较低[25];③ 由于基材对结合区冷却作用更加显著,结合区冷却速度较快,碳化钛晶核来不及长大。此外,熔覆层中分布有大量针状、不发达枝晶状的碳化钛主要是以下三方面因素竞争的结果:① CeO2添加可降低晶体形核时所需的临界形核功,进而增大形核率,细化晶粒[13];② 熔覆材料中CeO2可显著增加激光的吸收率,促使更多的基材熔化,在相同NiCr-Cr3C2粉末添加量的前提下,熔池中碳含量相对降低,碳化钛长大驱动力减小,因而出现大量针状和不发达枝晶状碳化钛[18];③ 碳 化钛生长还受熔池冷却速率影响,CeO2添加使熔池冷却速度减慢,高温区停留时间增加,因此易于长成发达的树枝晶。此外,与熔覆层顶部区域相比,中部区域冷却速度较慢,碳化钛长大更加充分,因此碳化钛更加粗大(见图5(b))。

此外,在熔覆层中还发现了比碳化钛衬度还高亮的白色颗粒(见图5(a)和5(b)),EDS分析(表3,测试点 2)表明其主要富集Ce、O元素,同时包括Ti、Al、C元素。由于Ce的氧化物颗粒尺度较小(1~2 μm),超出了EDS测试的尺度范围,因此结果中包括一定量的基体或碳化钛成分。尽管如此,Ce的稀土氧化物中Ce与O原子比接近1∶2,因此可以推断熔覆过程中Ce元素在涂层中主要以CeO2的形式存在。查询无机物热力学手册也发现CeO2的热力学性质比较稳定,易于稳定存在。基体相(表3,测试点 3)能谱分析结果表明其主要由Ti、Cr元素构成,结合XRD分析结果判断其为CrTi4固溶体。CrTi4是一种体心立方结构的富Ti和Cr的β固溶体,固溶体保持β-Ti的晶体结构、Cr作为溶质原子固溶于β-Ti的晶格节点位置[26]。除此以外,基体相中还固溶有一定量的Al、V、Ni、C等合金元素,因此基体相CrTi4为体心立方结构的广义β固溶体。在熔池凝固过程中,熔点较高的TiCx先结晶,β相(CrTi4)以TiCx为异质基质形核,同时大量的Cr、Al、V、C和Ni原子固溶于β-Ti中,进而形成β固溶体,直至所有的液相凝固为β相。熔池中的Cr、V等元素尤其是Cr元素具有较强的β相稳定能力,这类元素的固溶会降低β相转变温度、扩大β相区,进而促使更多β相形成[27]。随着熔池温度的继续降低,液相完全凝固为TiCx和富Ti、Cr的β固溶体(CrTi4),在随后的快速冷却过程中β固溶体来不及通过固态相变的方式转变为低温α相,因此熔覆层主要由β固溶体(CrTi4)和TiCx组成。Zhang等[28]研究也证实了随着Cr含量的增加,熔覆层中的基体相α-Ti逐渐减少直至全部转变为β-Ti。热影响区针状马氏体的主要组成元素(表3,测试点 6)与Ti6Al4V基材相近。Ti6Al4V基材中,α相稳定元素Al明显富集于α相内(表3,测试点 7),而β相内显著富集β稳定化元素V(表3,测试点 8)。在激光熔覆过程中,当热影响区温度高于882.5 ℃时,α相发生扩散型固态相变,进而转变为β相。在随后的快速冷却过程中,扩散型相变被抑制,β相通过晶格切变的方式转变为针状马氏体(α′)。

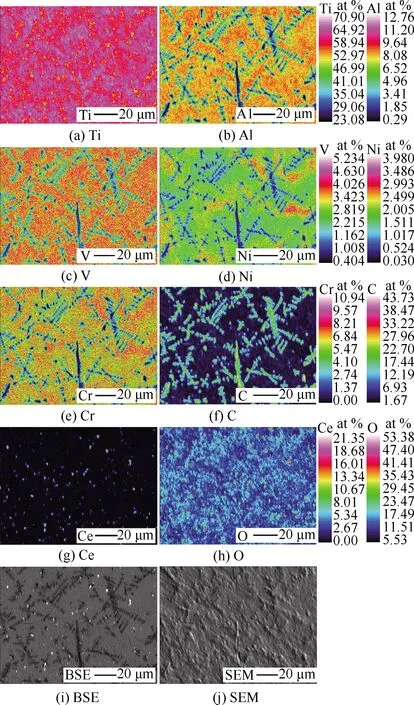

表3 特征相能谱分析结果

图6为熔覆层内合金元素分布。可以看出,熔覆层内树枝晶主要富集Ti和C元素,Al、V、Ni、Cr等元素含量较低,且C、Ti原子计量比不满足1∶1。结合XRD和EDS分析结果,可进一步验证熔覆层内碳化钛为缺位型TiC。此外,碳化钛枝晶的主干和分支的含碳量存在明显差异,主干(一次枝晶)的含碳量较高,分支(二次、三次枝晶)次之。主要原因是富Ti的熔池环境中,优先生长的一次枝晶消耗了周围大量碳原子,造成一次枝晶周围碳原子贫乏,而熔池冷却速度极快,远场的碳原子来不及扩散至碳贫乏区以补充足量的碳原子,因此随后生长的二次枝晶、三次枝晶的含碳量比一次枝晶要低。合金元素Al、V、Ni、Cr主要固溶于基体相(CrTi4)中,而C原子在基体相中的固溶度极低。需要特别说明的是,Ni和Cr原子呈现明显的偏析现象,并且Ni原子的偏析程度更加显著,而Al和V原子相对均匀地分布于基体相中。另外,研究表明Ce原子倾向偏聚于晶界以降低体系的边界能,而Ce原子与氧原子极易反应生成CeO2。偏聚在晶界处的CeO2可阻碍晶粒长大、细化晶粒[29-30]。由图6(g)、6(h)和6(i)可以看出,Ce、O原子主要分布于TiCx与CrTi4的相界以及β晶粒(CrTi4)边界处。在整个熔池凝固过程中,熔点较高的TiCx先从熔池中析出,先析出的TiCx可作为异质形核基质,之后熔点较低的CeO2沿着TiCx与液相的边界处优先结晶,偏聚在固液界面的CeO2可限制TiCx长大。最后随着温度的继续降低,β相以TiCx和CeO2为异质基质形核并长大,熔池中残留的Ce、O原子继续偏聚于β相表面并原位生成CeO2,CeO2可以限制β相晶界移动,进而限制β晶粒的长大。

图6 熔覆层元素分布

2.3 显微硬度和耐磨性

基于组织特征,可将熔覆层划分为4个典型区域,分别为熔覆区(Cladding Zone,CZ)、熔覆层与基材的结合区(Bonding Zone,BZ)、热影响区(Heat Affected Zone,HAZ)和基材(Base Material,BM)。激光熔覆层各微区的平均显微硬度如图7所示。可以看出,熔覆区(480.0 HV0.5)、结合区(432.2 HV0.5)、热影响区(407.5 HV0.5)的平均显微硬度逐渐降低,但均高于基材(388.7 HV0.5),主要归因于:① 碳化钛(TiCx)属于高硬度陶瓷增强相,其硬度值高达2 857.1~3 163.2 HV,高硬碳化钛枝晶均匀分布在熔覆层中可提升涂层硬度[31];② 基体相中固溶有大量的Cr、Al、V、C原子。通常来说,固溶的合金原子越多,固溶强化效果越显著,硬度越高。Yu等[21]指出CrTi4的硬度为1 322.4 HV,远远高于Ti6Al4V基材(362.2 HV);③ 碳化钛一次枝晶与二次枝晶内的含碳量呈现显著的差异,且基体相中Ni和Cr原子分布呈现明显的偏析现象。通常,合金元素的分布越不均匀,表明物相晶格畸变程度越大,硬度越高;④ 通常,晶粒越细小,单位体积内的晶粒边界越多,晶粒边界对位错的阻碍作用越显著,硬度越高。分布在碳化钛和β相(CrTi4)晶界处的CeO2可阻碍碳化钛和β相(CrTi4)晶粒的长大,从而提高涂层硬度;⑤ 退火态Ti6Al4V基材组织由α和β固溶体组成,而热影响区由更高硬度的针状马氏体α′组成[32]。在上述五种因素的共同作用下,各微区的硬度均高于Ti6Al4V基材。TiCx的增硬效果主要取决于以下3个方面:① 熔覆层中增强相(TiCx)的数量。增强相数量越多,涂层硬度越高;② 增强相属性。研究表明TiCx的硬度随着碳钛原子计量比x的增加而增高[33];③ 稀释率。通常稀释率越大,增强相对熔覆层的增强效果越不显著。定量金相统计结果表明TiCx平均含量约为40%,熔覆层稀释率为54%,EDS及EPMA分析结果表明涂层中碳化钛为缺位型碳化钛(TiCx),且x取值趋近于0.5。在以上3个方面因素的共同作用下,与基材硬度相比熔覆区硬度增加了23%,提升效果显著。熔覆层与基材结合区主要分布有尺寸较小、数量较少的针状和不发达枝晶状碳化钛,而且基材对该区域的稀释作用比熔覆区更加显著,因此结合区硬度低于熔覆区。此外,马氏体的数量、尺寸、分布以及合金元素的过饱和度均会对钛合金中马氏体的强化效果产生影响[34-35]。从图7 可以看出,热影响区的平均显微硬度(407.5 HV0.5)只是略微高于基材(388.7 HV0.5),因此热影响区中针状马氏体组织对钛合金的强化效果不显著,这也说明热处理只能有限地提高钛合金硬度。

图7 熔覆层各微区平均显微硬度

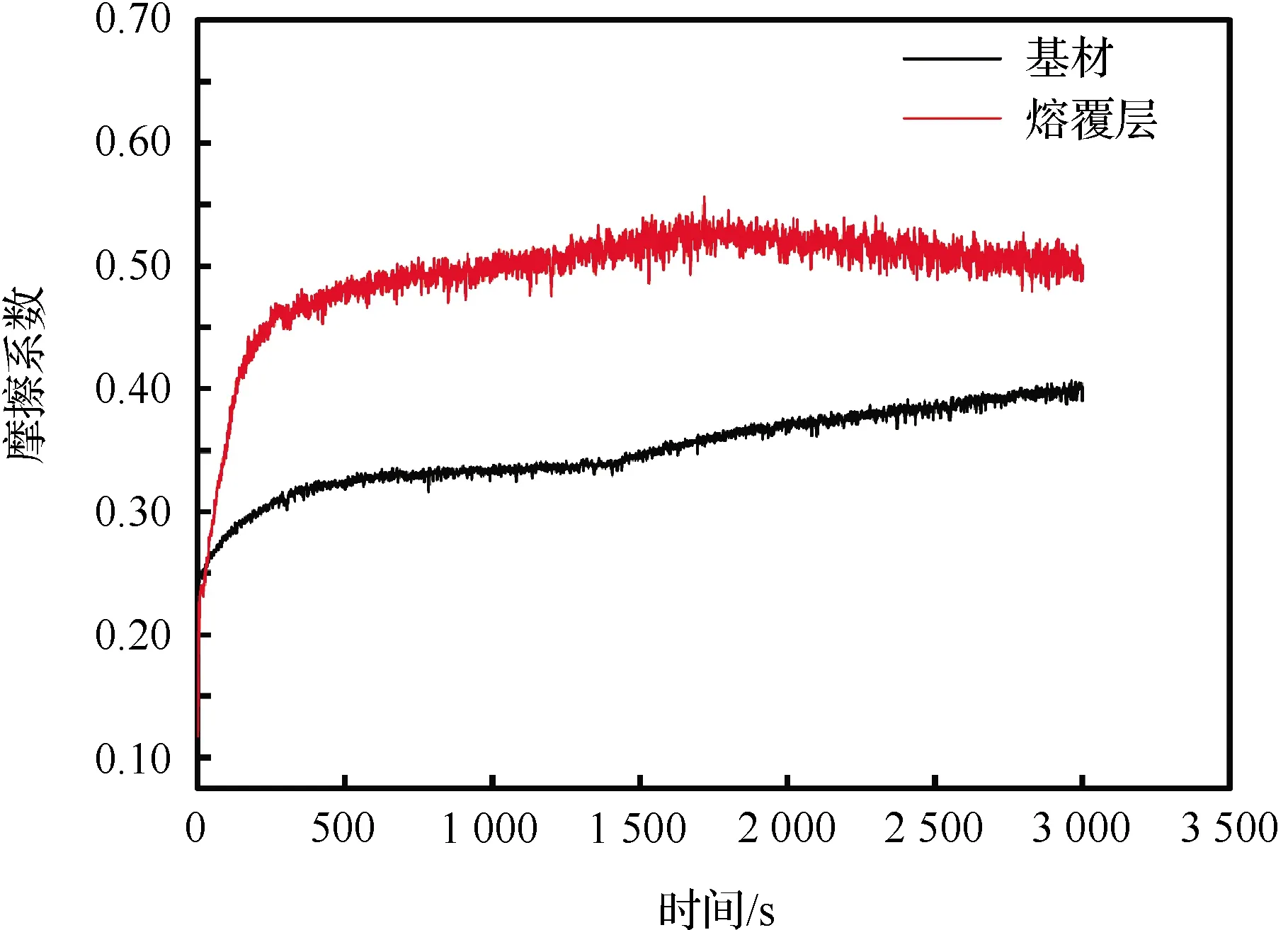

Ti6Al4V/NiCr-Cr3C2/CeO2激光熔覆层和Ti6Al4V基材的摩擦系数随时间变化曲线如图8所示。可以看出,整个摩擦磨损过程中,熔覆层的摩擦系数明显高于基材的摩擦系数(稳定摩擦阶段(t≥500 s)的摩擦系数分别为0.508和0.359),主要归因于:① 钛合金基材和熔覆层在接触载荷作用下,遭受反复摩擦、碾压产生摩擦热,致使接触区温度升高。钛元素的化学活性随着温度的升高而增强,因而易于在接触表面形成钛的氧化物TiOx。Gardos[36]研究表明TiOx具有一定的自润滑特性,因此TiOx的形成可显著降低摩擦系数。然而,高硬的突出TiCx会破坏表面形成的TiOx润滑膜,使得润滑膜不能稳定存在,因此熔覆层的摩擦系数高于基材;② 摩擦过程中,高硬的突出TiCx产生较大的摩擦阻力,尤其是粗大的发达树枝晶,并且随着接触面积增大摩擦阻力越高,使得熔覆层的摩擦系数高于基材。需要特别注意的是,钛合金基材在摩擦后期(1 500 s后)摩擦系数急剧上升,这可能归因于:① 随着摩擦进行,摩擦区域温度升高,基材的硬度减小,摩擦副与基材局部接触区域产生明显的塑性变形,在反复碾压下形成冷焊粘结,冷焊粘结的形成降低了减摩性能;② 随着磨损的进行摩擦温度进一步升高,之前摩擦面上稳定存在的TiOx润滑膜被氧化,进而转变为不具有润滑特性的硬脆α层,因此摩擦系数增加[37]。摩擦后期,涂层摩擦系数逐渐降低,可能归因于以下因素:① 随着摩擦时间的增加,摩擦接触区域温度升高,部分碳化钛可能被氧化为具有自润滑作用的TiOx,进而降低摩擦系数[38];② GCr15 配对摩擦副的硬度随着摩擦温度的升高而降低,摩擦副的摩擦特性也会随之变化,进而影响摩擦系数[39]。因此,在摩擦后期,随着摩擦时间的增加,涂层的摩擦系数减小,而基材的摩擦系数升高,即二者的摩擦系数差值减小,也就是说涂层和基材的减摩性能差异减少。

图8 熔覆层和基材摩擦系数

熔覆层和钛合金基材在单位时间、单位载荷下的磨损失重分别为2.43×10-6g/(N·s)和5.1×10-6g/(N·s)。与基材相比,尽管TiCx增强钛基复合涂层具有较高的摩擦系数,但是其耐磨性显著提高(提高近52%)。熔覆层具有较高耐磨性的原因如下:① 熔覆层具有较高的硬度,因此耐磨性较高。Archard理论也指出摩擦载荷和摩擦距离一定时,磨损量与熔覆层硬度成反比,即熔覆层硬度越高,耐磨性越好[40];② 原位合成的高硬碳化钛作为骨架均匀、牢固镶嵌在韧性CrTi4基体相上,在磨损过程中充分抵抗摩擦副和硬质磨屑的犁削作用。同时,陶瓷增强相将承受的摩擦载荷有效地转移到基体上,基体相通过塑性变形释放应力,避免了陶瓷增强相发生脆性断裂产生大量的硬质磨粒,进而减轻对涂层的磨损程度,从而降低磨损率;③ 在熔池冷却过程中,陶瓷增强相TiCx率先析出,之后CeO2以及基体相CrTi4以其作为异质形核基质,通过增加形核率来细化晶粒。此外,CeO2可降低晶体形核时所需的临界形核功,进而增加基体相CrTi4的形核率,并且CeO2通过拖拽晶界可以限制TiCx和CrTi4长大,细化组织。通常,晶粒和组织越细小,熔覆层的硬度和强度越高,耐磨性能越好;④ 熔覆层具有良好的成形质量(无裂纹且孔隙率较低)。通常,裂纹、气孔、夹杂等缺陷会致使应力集中,作为破坏源促使裂纹的萌生、扩展、闭合直至材料脱落,进而加速材料的磨损失效。因此,成形质量越好,耐磨性越高。此外,多位学者研究表明偏聚于晶界的CeO2可阻碍晶界的移动,同时降低晶界脆性,从而增强涂层的耐磨性[41]。匡建新等[42]研究表明,当偏聚于晶界的稀土及其氧化物含量较少时,堆积于晶界附近的位错易于实现跨晶界滑移,有助于摩擦磨损过程中应力释放,避免晶粒边界处局部应力集中。然而,当晶粒边界处稀土及其氧化物偏聚量过高时,会导致晶界附近位错滑移受阻,增加晶界处裂纹萌生倾向,其萌生裂纹易于沿晶粒边界扩展,最终加剧磨损。需要特别指出的是,摩擦热对摩擦副的摩擦行为有着至关重要的影响。邱明等[43]研究表明,摩损过程中产生的摩擦热会使磨损面形成结构疏松的氧化膜,这会大幅降低Ti6Al4V合金的耐磨性能。此外,疏松分散的氧化物颗粒可作为硬质相加剧对磨损面的犁削。

图9(a)和图9(b)分别为Ti6Al4V基材和熔覆层的磨损形貌。由图9(a)可以看出,Ti6Al4V基材磨损表面存在大量较深的犁沟和严重塑性变形的碾压薄片,呈典型的磨粒磨损和黏着磨损特征。较软的Ti6Al4V基材与GCr15对磨过程中,基材表面受法相载荷和切向力的联合作用,容易被对磨副表面的硬质点压入切削,形成与转动方向平行的深而长的犁沟。犁沟两侧材料受侧向挤压而隆起,隆起的侧棱被碾压而形成犁皱(碾压薄片)。在整个循环摩擦过程中,由于局部大变形、疲劳等原因,部分基材被侧向撕裂。被撕裂材料可能黏附于对磨副或基材表面,也可能完全剥落形成松散的磨屑。此外,受法向力与切向力的共同作用,摩擦副与基材微凸体接触点间会产生明显的塑性变形,同时在局部接触变形过程中形成冷焊粘结,当粘结点之间的结合强度大于基材的剪切强度时会造成基材磨损面的开裂、撕脱,呈现出典型的黏着特征。与基材相比,熔覆层黏着磨损和磨粒磨损的程度得到了明显缓和,犁沟变得细而浅,并且未见明显的犁皱。这主要是因为:① TiCx增强钛基复合涂层的硬度比基材更高,抵抗硬质点压入犁削的能力较强;② 熔覆层中均匀分布的针状、枝晶状TiCx将摩擦载荷传递给韧性基体相CrTi4,韧性基体相通过变形协调释放应力,使得高硬、高脆TiCx不发生脆断,这种硬韧组合使得复合涂层具有很强的抵抗犁削能力;③ 基体相中Ni、Cr、Al、C等合金元素的固溶显著提高了其变形抗力;(4)分布于TiCx与CrTi4相界以及CrTi4晶粒边界处的CeO2会阻碍晶界移动,使滑移变形难以进行,因此提高了熔覆层抵抗犁削的能力。对基材和熔覆层磨损过程中产生的磨屑进行EDS能谱分析,结果分别如图10(a)和图10(b)所示。由图10(a)可以看出,基材与GCr15摩擦磨损过程产生的磨屑成分主要包含Ti和O元素,其原子计量比接近1∶2,结合之前的分析推测其为TiO2。特别值得关注的是,磨屑中含有Fe元素,表明磨损过程中Ti6Al4V基材与GCr15摩擦副之间产生了粘附。通过分析图10(b)可以发现,磨屑同样包括Ti、O元素,不同的是磨屑中的Fe、Cr元素含量远远高于基材,并且出现了Ni元素。结合之前的组织和磨损形貌可以判断,磨屑主要产生于熔覆层中基体相被磨削和轻微黏着。此外,熔覆层中高硬增强相TiCx对GCr15对磨副产生了“反向犁削”。同时,随着摩损时间的增加,摩擦副与接触面间因相对运动产生的摩擦热致使摩擦副温度升高。与Ti6Al4V相比,GCr15与高硬TiCx对磨产生的摩擦热更多,其耐磨性随着温度升高而降低的效果更为显著,因而在与碳化钛增强涂层对磨过程中更容易被TiCx增强相切削。在上述原因的共同作用下,致使磨屑中含有较多的Fe、Cr元素。

图9 基材和熔覆层磨损形貌

图10 磨屑能谱分析

3 结 论

1)采用同轴送粉激光熔覆技术成功制备了含稀土CeO2的碳化钛增强钛基复合涂层(稀释率54%),涂层成形质量良好,无明显裂纹,仅在过渡区附近分布有少量气孔,气孔率为1.65%。

2)熔覆层中物相主要包括富Ti和Cr元素的β固溶体(CrTi4)、缺位型碳化钛(TiCx)和稀土氧化物(CeO2)。熔覆层各微区碳化钛形貌存在显著差异,熔覆层顶部和中部区域的碳化钛呈发达树枝晶状和针状,而结合区由针状和小尺寸不发达枝晶组成。稀土氧化物CeO2主要分布于TiCx与CrTi4相界以及CrTi4晶粒边界处。

3)碳化钛枝晶中碳元素分布不均匀,一次枝晶含碳量高于二次枝晶。基体相中Ni和Cr元素呈现明显偏析,而Al和V元素分布相对均匀。

4)与基材相比,尽管TiCx增强钛基复合涂层具有较高的摩擦系数,但其耐磨性显著增加。熔覆层和基材均为黏着磨损和磨粒磨损的复合磨损机制,但熔覆层的磨损程度较轻。