毛刺清理设备组网监控技术研究*

2021-08-02邹光明

马 帅,李 行,李 波,邹光明,赵 林

(1.武汉科技大学冶金装备及其控制教育部重点实验室,武汉 430081;2.湖北文理学院机械工程学院,湖北 襄阳 441053;3.襄阳华中科技大学先进制造工程研究院,湖北 襄阳 441053;4.湖北航天信息技术有限公司,武汉 430050)

0 引言

去毛刺工艺是机械加工过程中不可忽视的一个步骤,毛刺会对零件的装配精度、使用要求、再加工定位和操作安全等方面产生不良影响,导致机械整个系统工作性能下降,可靠性、稳定性大大降低[1-3]。

Rajagopalan R等[4]通过传感器探测毛刺位置,能够较好地实现毛刺的精确清理; Lee M C等[5]对机器人的控制方式和轨迹规划进行了相关研究,并开发了一款5自由度打磨机器人;此外,Zielinski C等[6]也对机器人毛刺清理打磨做了相关研究,通过研究机器人打磨过程中的控制算法,实现自动化清理,但由于成本较高难以推广使用。

当前企业采取的多为砂枪和往复锉等工具进行清理,该方法效率低下、用人成本较高、长时间工作对人体损伤较大且难以保证质量[7-8]。

针对实际加工情况,研制了一种自动化毛刺清理打磨专机,能够实现大批量加工,解决去毛刺效率低下、加工质量不高的问题。

多台自动化毛刺清理打磨专机联动运行,同步加工时,工件产值往往十分巨大。大批量加工时,实时监控每个工件加工状态,对产品送检,合格性审查都十分重要;毛刺清理打磨专机自动化程度较高,没有人力参与,因此故障诊断、识别、排查难度也同样较高,在现有自动化专机的基础上进行适合毛刺清理设备组网监控技术的研究,针对毛刺清理设备控制终端的连接属性,分别设计了基于I/O点采集、以及以太网直接通信的两种状态采集方式,并统一通过交换机,与监控上位机组成局域网,通过在相邻工位动作信号间定时判断,作为设备故障诊断的依据;并基于采集到的I/O信号,实现工件加工状态实时监控。仅通过外接采集模块获取I/O信号,即可同时实现设备的故障诊断和工件加工状态实时监控。采用C++语言基于QT 5.9.8的开发环境,开发了上位机监控系统,实现了毛刺清理设备组状态采集、故障诊断的自动化,并为车间现场管理提供历史基础数据。

1 系统总体方案设计

1.1 毛刺清理打磨设备

毛刺清理打磨设备实物如图1所示,包括5个工位:孔位检测、装夹、钻孔、去毛刺。数控系统硬件平台基于华中数控公司的华中8型系统,该系统釆用模块化、放式体系结构,属于新一代全数字总线式数控系统[9-10]。

硬件控制方案设计主要包括电机选型和供电系统设计。采用交流伺服电机控制X、Y、Z、A、B、C,6个方向的运动;软件控制方案设计包括PLC的I/O分配和梯形图设计。华中8型数控系统PLC采用Ladder和STL(Step Ladder Instruction)编程语言绘制PLC程序。

图1 毛刺清理打磨设备实物图

1.2 监控系统网络组建

华中数控为全数字总线式高档数控系统,采用模块化开放式体系结构,具备面向数字化车间网络通信能力,其提供的以太网通讯模块,以其低成本、高稳定和可靠性和支持技术成熟的优点而被广泛采用[11-13]。

但前期研制的毛刺清理设备控制终端为华中8型数控系统,由于选型关系,导致其以太网模块不能升级,难以与上位机监控系统通信,由此可采用扩展采集模块形式,每台加工单元配备一个采集终端,与数控系统PLC连接,采集I/O信息,采集终端与上位机之间通过以太网连接。

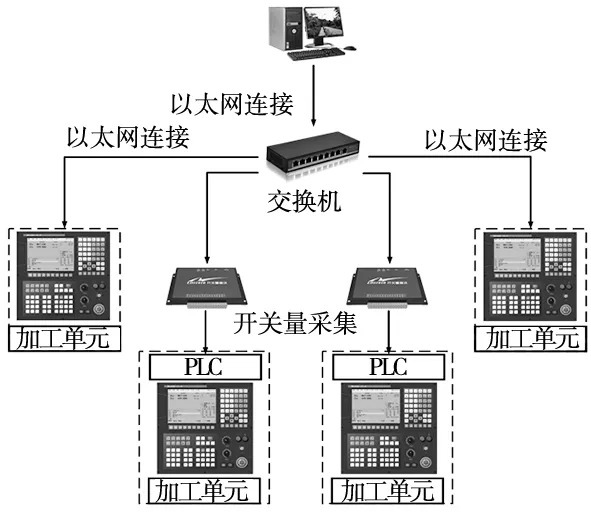

针对以上两种情况,系统总体设计方案如图2所示。

图2 监控系统网络设计方案

数控系统与上位机直接通过以太网通讯,需要对数控系统进行二次开发。上位机诊断系统采用Windows桌面应用程序开发,通过以太网收集交换机采集到的信息,从而组建加工单元信息采集网络监控平台。

2 清理打磨设备状态采集

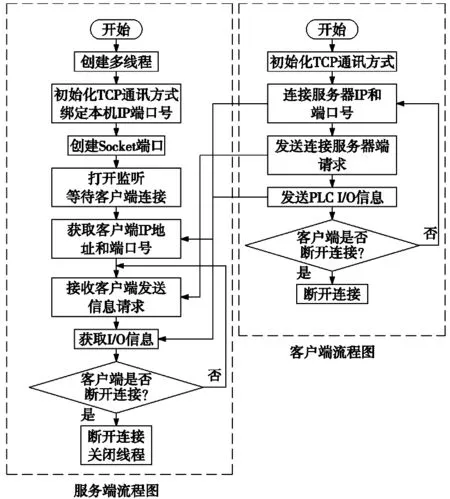

上位机系统获取设备状态信息流程如图3所示。上位机系统在设置本机IP地址后,初始化TCP通讯方式,绑定本机IP地址和端口,创建Socket端口,打开监听,等待采集模块客户端连接。当客户端与上位机服务器端建立连接后,客户端发送PLC I/O信息,再由上位机系统处理I/O信息。

图3 设备状态采集流程图

上位机系统数据处理及线程管控流程如图4所示。数据处理采用多线程方式,子线程中基于Socket编程,获取I/O数据,判断工位,发送给主线程执行后续操作。

图4 数据处理及线程管控流程

2.1 基于采集模块的状态采集

清理打磨设备开关量采集基于采集模块,该模块具有10个I/O口,最多可同时监控10个开关量信息,能够满足对打磨设备5个工位的监控。模块设有10/100M自适应网口,可通过以太网与交换机连接。

状态采集时,PLC端口与采集模块I/O端通过引线连接,PLC低电平接入COM端,即可完成采集模块和PLC接线。PLC控制每个工位的驱动原件,工位动作时,采集模块获取PLC开关量信号,完成打磨设备I/O信号的采集。

2.2 基于华中8型系统的状态采集

打磨设备状态采集也可通过华中8型二次开发采集。上位机通过以太网与数控系统连接,对华中8型系统二次开发,建立上位机与数控系统的通讯,从而实现设备状态信息的采集。二次开发流程:调用华中8型数控应用程序开发接口,通过特定函数获取寄存器内的数据信息。使用C++语言Socket编程建立机床客户端和Windows软件服务端,当设备和上位机成功连接后,数控系统发送数据,上位机接收并解析数据信息,上位机系统周期刷新定时器获取状态信息。

3 故障判断与预警

3.1 故障判断算法

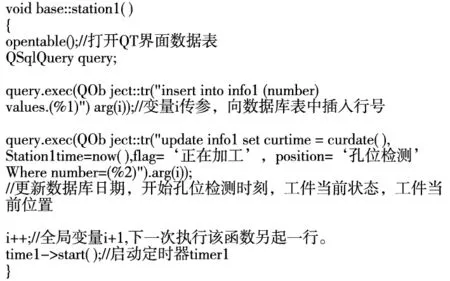

清理打磨设备5个工位顺序加工,完成毛刺清理。相邻工位间设置定时器,上一工位执行后,阈值时间内下一工位没有动作,判断该工位故障。考虑到每个工位的加工时长不同,为确保每个工位都能完成加工,定时器阈值略大于最长的加工时间,故障判断逻辑如图5所示。工件孔位检测时,采集模块获取该工位PLC信号并通过以太网传至上位机系统,上位机解析信号,判断为孔位检测,程序执行该工位槽函数,函数体内执行MySQL数据库操作指令,同时启动定时器1,计时结束后,判断装夹位对应的槽函数是否执行,若没有执行即判断为故障位,程序弹出对话框,报告故障工位;若执行,则无故障。其他工位故障判断和上述相似。孔位检测工位槽函数部分伪代码如图6所示,诊断函数1部分伪代码如图7所示。

图5 故障判断逻辑图

图6 孔位检测槽函数伪代码截图

图7 诊断函数1部分伪代码截图

3.2 故障判断实现

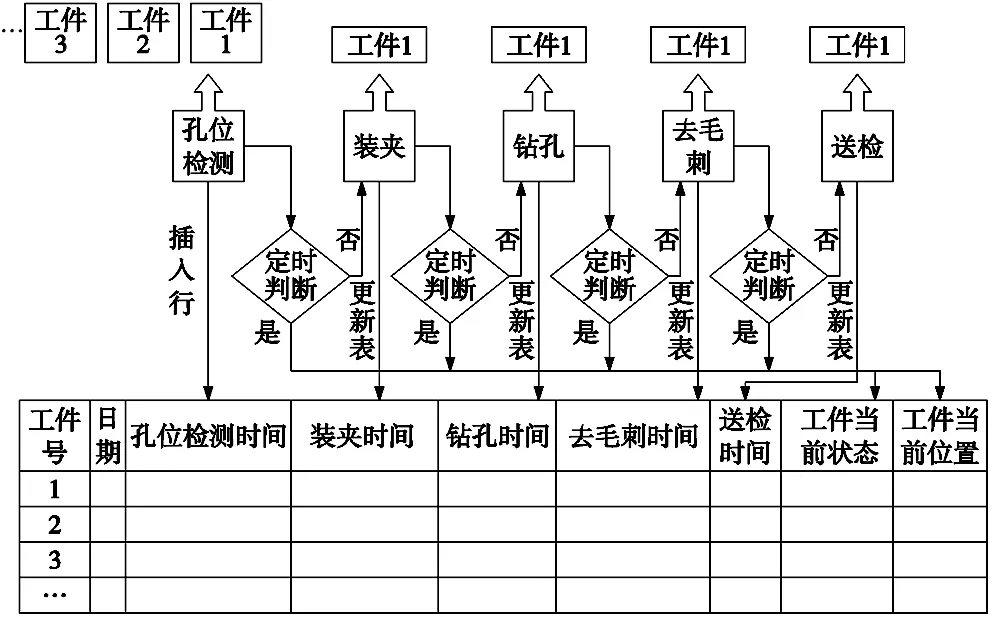

为了监控工件状态,将MySQL数据库链接到QT中,解析各工位I/O信息,将每个工件加工日期、到达各工位时刻、工件当前状态和位置实时监控并录入数据库,系统逻辑如图8所示。设备加工工件时,将工件号,日期插入数据库,到达各工位后更新数据库该行信息。若加工过程出现故障,将工件当前状态更新为“出现故障”,工件当前位置更新为故障工位;若无故障,则每到达一个工位,工件当前状态为“正在加工”,工件当前位置更新为当前加工工位。当一个工件完成所有加工时,工件当前状态更新为“已加工”,工件当前位置更新为“出库”。

图8 监控系统-工件信息数据库逻辑图

4 软件平台设计与系统测试

4.1 监控系统软件设计

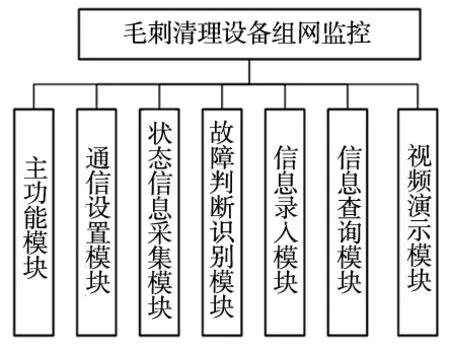

采用C++语言开发上位机监控软件,基于模块化的开发方法,系统功能模块如图9所示。监控软件包括:主功能模块;通讯设置模块,建立与采集终端的通讯;状态信息采集模块,采集工件加工状态信息;故障判断模块,判断识别故障并报警;信息录入模块,录入工件日期、已加工/故障数量;信息查询模块,查看一段时间内的加工信息;视频演示模块,观看毛刺清理三维动画。

主功能模块如图10所示,启动软件,创建子线程,建立和采集终端的通讯,设备工作时每个工位的动作情况可在界面中观看,数据库信息实时更新。“信息录入”模块中选定“加工日期”,再选择“已加工”或者“故障”工件,分类录入MySQL数据库,录入后的信息可在“信息查询”窗体中通过目标筛选,绘制柱状图查看一段时间内的加工情况。

图9 系统功能模块图

图10 系统主功能模块

4.2 系统测试

在数控系统界面,通过梯形图编程,将加工单元工位1~5(图11左侧)对应的输出信号分别单独引出至PLC输出口Y3.0~Y3.4(图11右侧),再将PLC输出口通过引线一一对应接到采集模块I/O1~5,实现工位1~5输出信号与采集模块I/O1~5的一一对应连接,PLC低电平接入COM端,采集模块另一端与PC通过以太网网口连接,加工单元组网监控现场如图12所示。

通讯平台搭建完成,启动设备进行加工,打开软件,登录信息,进入监控模块,建立通讯,工件的加工状态监控数据库如图13所示。系统测试表明:该监控系统可以实时监控工件状态信息,有效地诊断机床故障。

图11 PLC梯形图

图12 加工单元监控现场图 图13 工件状态信息数据库

5 结束语

以毛刺清理打磨设备为研究对象,研究了加工单元组网监控系统,针对老版本数控系统不能直接通讯的特点,提出使用采集模块采集PLC I/O信息,采集模块和上位机诊断系统之间基于TCP/IP协议通讯。采用C++语言基于QT 5.9.8平台开发了Windows桌面应用程序加工单元组网监控上位机软件。测试表明:所设计的监控系统能够实时监控工件加工状态信息、可靠地诊断加工过程中的故障信息,降低机床故障排查难度,提高加工效率,为实现智能制造技术提供了便利。