虚拟装配技术在成套电气领域的应用研究

2021-08-02刘欣慧

刘欣慧,张 鑫

(河北电力装备有限公司,河北省中压配电开关技术创新中心,河北 邯郸 056004)

0 引言

传统成套电气产品设计模式,主要依靠二维CAD绘图,在平面模型空间中以三视图为基本形式,进行柜体钣金、一次导体、二次线缆、连锁机构等各个环节的设计,对设计人员的几何直观能力、空间想象能力要求较高。遇到特别复杂的设计,需要多种图纸联合校对。由此设计出的物理样机,容易出现纰漏,需反复制作、实验和修改,投产周期因此不断延长。鉴于此,传统的设计模式已不能适应快速多变的市场需求。越来越多的成套电气装备企业,开始关注并使用虚拟装配技术。

虚拟装配技术指利用计算机图形学、人工智能技术和仿真技术,构建产品虚拟模型,构造生产虚拟环境,在产品装配过程中展开交互分析,仿真产品的装配过程和装配结果。虚拟装配技术可以在计算机上生成一个结构、功能、性能等与物理样机高度契合的虚拟样机,多维度展示其设计面貌和特征,因而,在各制造领域中蓬勃发展。

1 虚拟装配技术的发展现状

1.1 国外发展现状

伴随着计算机软件技术的发展,虚拟装配技术应运而生,并成为数字化运用的重要标志之一。许多国家和地区的政府科研机构、民间学术团体密切关注并展开了深入研究。如:德国Bielefeld大学的人工智能与虚拟现实实验室,创立了一个虚拟装配系统CODY[1];美国国家标准技术研究所NIST与华盛顿州立大学的VRCIM实验室,联合研发了命名为“虚拟装配设计环境”(VADE)的虚拟装配设计系统[2]。

著名的装备制造商在虚拟装配技术的应用与实践方面,也取得了良好的效果。如:波音777的设计制造,因采用了虚拟装配技术,返工率和设计更改次数减少了50%以上,将原定8年的研发周期缩短至了5年[3]。

1.2 国内发展现状

在我国,虚拟装配技术的研发起步较晚但发展迅速,相关应用也逐渐由航天等非民用领域向民用领域扩展[4]。西北工业大学 CAD/CAM 国家重点实验室,在飞机产品的设计开发过程中,对顺序建模、装配、操作仿真等展开了深入研究,其产品工艺信息的集成以装配操作模型为载体,将产品装配环境和装配过程结合在一起,并基于SolidWorks软件平台开发了装配仿真系统[5]。清华大学国家CIMS中心,基于CAD软件平台开发了虚拟装备支持系统(VASS),该系统通过三维实体模型的试拆卸的仿真,可以直观地验证、分析并改善产品的装配工艺。

2 成套电气设计中虚拟装配技术的作用

2.1 提高设计准确度,提高物理样机一次审验合格率

虚拟装配技术的使用,可以提高电气产品设计的准确度。通过虚拟装配和输入的变量分析,能够发现设计中的装配偏差和性能不佳的装配结构,进行修正、试验和进一步完善,产品设计在技术层面上的合理性和可行性进一步增强。由于在虚拟样机审查中,相当数量的设计不足与缺陷得到纠正,物理样机的准确度大幅度提升,一次审验合格率不断提高。

2.2 降低验证环节对物理样机的依赖比重,加快设计向产品转化的进程

通过建立数字化产品装配模型,虚拟装配技术在计算机上创建了近乎实际的虚拟产品,代替了传统设计中的物理样机。在虚拟产品中,通过参数设定,尽可能接近现实情况,快捷地对设计标的的装配过程进行模拟与分析,评估产品的综合性能,预先发现潜在的装配冲突与缺陷。这样,在设计生产的前期,就可以展开具有针对性的修正与完善工作。因此,虚拟装配技术的合理运用,既有利于降低验证环节对物理样机的依赖比重,还可以大幅缩短产品开发周期,降低生产成本,提高产品在市场中的竞争力。

2.3 直观显现装配工艺要点和设计表达思想,缩短技术交底时间,避免信息传递脱节

传统成套电气产品设计中,基于二维视图的装配图纸,其生成、校审、意图表达相对困难,难以直观地、交互地对装配过程予以评估和仿真;产品的细节与要求不易掌握,装配人员会因为对设计意图的曲解而产生漏装、错装等现象,需要设计人员到场全程指导,防止错漏;物理样机也往往要到最后装配阶段,才能发现问题,从而导致样机报废,批量生产进程进一步推迟。虚拟装配技术的使用,不但可以在物理样机制造之前就排除掉大量设计缺陷,还可以实现良好的人机交互,装配人员可以最大限度地掌握设计意图,明确制造要点,进而缩短设计周期。

3 成套电气设计中虚拟装配技术的运用分析

在成套电气设计中,虚拟装配技术的使用具体表现为各种建模软件的交互使用。具有代表性的建模软件有SolidWorks、SuperWORKS、SuperHarness三种,它们在设计过程中相互配合,依次实现主体虚拟装配、辅助线路设计、线束敷设虚拟装配等,最终实现电气一次、二次融合的完整虚拟装配体。

3.1 3D实体建模软件SolidWorks

SolidWorks软件是基于Windows开发的三维CAD系统,操作简单方便,易学易用。它配置很多功能强大的模块,可以满足不同领域的建模需要,如:成套电气中常用的钣金、管线、实体、电气等。该软件除了建模,还可以进行仿真,应力分析,也可以生成产品动作展示。

以某公司12kV高压金属铠装可移开式开关柜的成套设计为例。通过对用户需求的分析,确定设计的一系列参数,得出设计输入要点清单。其中关键要点包括:一次电流额定值、分断电流或短时、峰值耐受电流、一次主母线规格、主回路断路器定型信息、其余高压元器件定型信息、成套柜体公称外尺寸、五防连锁实现方式、IP防护等级、IAC等级等主要参数以及二次回路布置要点、辅助电气回路布置穿线方案等配合参数。

(1)根据设计输入要点中的主要参数,在积累形成的标准SolidWorks虚拟模型数据库中选择相关度最高的模型,调用修改。其中IP防护等级、IAC等级相关构造经型式试验验证定型,只选用不修改。

(2)依据设计输入信息依次建立部件的虚拟实体和虚拟部件装配体。建立的方法可分为直接建模和参数化预置建模两种,依建模标的物通用性、复杂程度、非标准化程度等信息,由设计师灵活掌握。

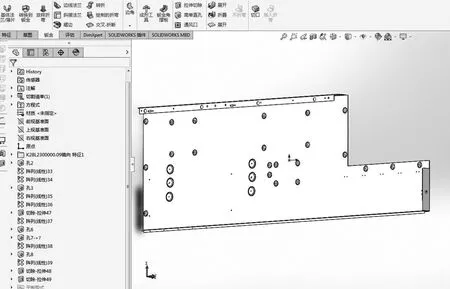

①直接建模。定义零件材料信息;指定物理加工方式信息,如钣金需要定义胎具折弯半径;选择三维坐标系下草图基本面,由于后续导入自动化生产线有对接需要应提前确定;绘制投影轮廓;拉伸转化为具备三维基本特征的设计雏形;使用凸起、除料、凹坑、轮廓曲线等SolidWorks自带命令修改成型。SolidWorks软件三维零件直接建模示例,如图1所示。

图1 SolidWorks软件三维零件直接建模示例

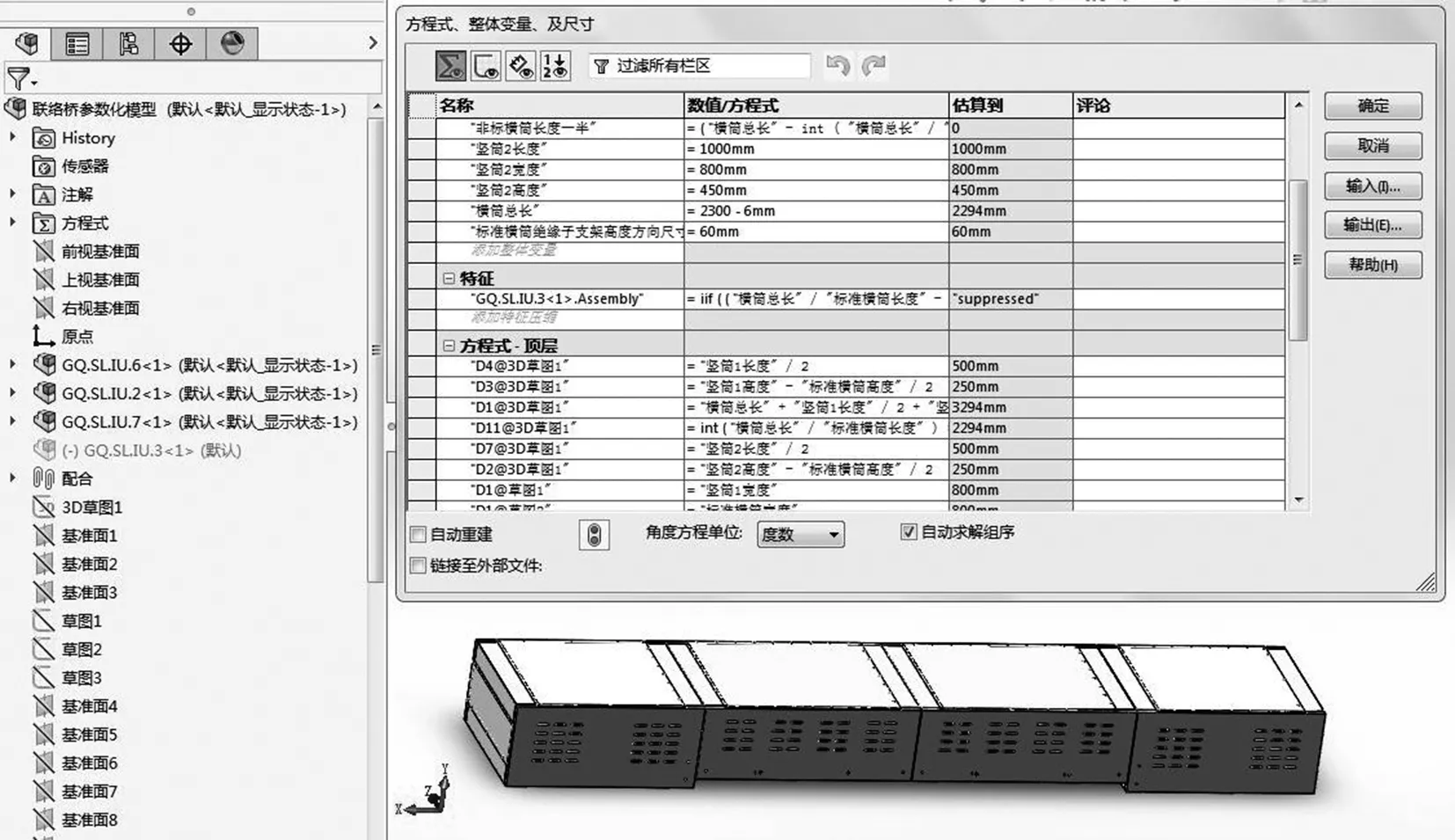

②参数化预置建模。可以应用于经常需要调整的常用单一零件建模,亦可应用于定型装配组件的修改。应用于单一零件建模时以可完全定义其全特征数值为关键特征变量及其关联变量。修改时只需修改关键特征变量,而关联变量会自动依据设定好的方程关系随之改变。应用于定型装配组件时,其要点引申为装配组件的核心特征数值、关联于核心特征数值的装配变量以及进一步计算出变化的零件变量,三者依然以预置的逻辑方程为关联。SolidWorks软件预置参数化关联程序后通过修改变量生成新组件,如图2所示。

图2 SolidWorks软件预置参数化关联程序后通过修改变量生成新组件

(3)新装或替换安装虚拟实体或虚拟部件装配体,主要包括层次划分、区域划分、模型设计,以及建立三维装配造型,形成具备物理属性的初版虚拟模型。

(4)为初版虚拟模型增加物理变量约束,为可移动部件增加移动副和转动副,设定运动约束条件。

(5)根据设定条件模拟运动仿真,检验是否存在物理干涉。

(6)根据模拟情况修改完善设计,重复步骤(3)~(5),直至完全通过。SolidWorks软件实施成套电气一次部分的虚拟装配流程,如图3所示。

图3 SolidWorks软件实施成套电气一次部分的虚拟装配流程

对于一般的电气成套产品的设计,应以过往标准设计为蓝本,以关合过载电流、内部故障电弧试验等破坏性形式试验定型设计为红线。如遇到未经试验验证的参数设计,可在步骤(5)中增加热设计仿真、力学应力仿真等,但这些仿真需要大量参数、条件设置,而且形成的虚拟样机不能完全替代物理样机。物理样机仍需委托国家型式试验认证单位进行试验。

3.2 基于数字化接线图生成软件SuperWORKS

SuperWORKS是上海利驰公司开发的专业电气CAD软件。SuperWORKS基础版本可辅助成套电气设计师进行电气原理图绘制与修改,能够自动生成端子表、开关量表、电缆表、接线表及接线图。主流版本为兼容互联网云端数据库的D-Hub版,该版本利用互联网云技术,为成套电气设计师提供大量的标准设计单元,为下一流程线束模拟生成、装配提供必要条件。

SuperWORKS软件开始应用时,可以选择从无到有新设计电气图纸;也可以智能识别已有的电气图纸,并方便地对原图纸进行修改、填充、增加、删除、规整、电缆连线、电缆调整,进行端子识别与标注以及生成补充信息,形成电气图纸。为后续实施线束模拟生成、装配,还需要对设计中重要信息,如:电气元件的安装位置、标号、规格型号,电缆的安装单位、编号、起点、终点、规格型号、线芯结构,连线的线号等,进行全局修改。然后,软件自动完成相关联信息的联动修改,使各个图例中的信息匹配一致,形成电气图纸。

3.3 二次线3D自动仿真软件SuperHarness

SuperHarness是一款用于电气制造行业的二次导线CAD/CAM/CAPP软件系统,它以柜体SuperWORKS三维结构模型为基体,以SuperWORKS软件生成的接线文件为数据基础,完成电气成套设备内部导线的三维布线模拟,进而生成加工导线用数控代码,完成导线的自动制造。并能生成线束制造用钉板图,在电气成套设备尚未完成制造前就完成线束的预制,帮助电气成套制造企业进行线束的并行生产和数字化制造。

(1)导入已经完成的SolidWorks虚拟模型,作为虚拟线束装配的载体。

(2)对虚拟模型中与二次线相关的模型面特征进行提取,导入SuperWORKS电气图纸信息。软件能够自动识别读取到的面,设计人员需要对每个面进行命名。

(3)模型面特征提取完毕后,设计人员可依托D-Hub版的云端数据库功能调用需要的元器件进行布局。能够识别的SolidWorks模型面特征上的孔位,都具有自动捕捉功能,操作人员只需要把器件放到附近区域便能够识别。

(4)元器件布局完成后,设计人员可以按照布线工艺对元器件走线指定路径,最终形成二次线束的虚拟装配。

4 结语

虚拟装配技术作为一种将全部装配信息数字化的集成手段,通过多个软件的配合使用,展现出可视化交互式的仿真环境,对成套电气产品的设计、落地与发展,都产生了巨大的推动力。随着虚拟装配技术的不断进步与完善,成套电气产品生产周期必将进一步缩短,生产成本进一步降低,开发与生产效益将进一步提高。