高压气井油管丝扣渗漏的原因分析

2021-08-02陈彪于建杨小腾中国石化西北油田分公司雅克拉采气厂新疆库车842017

陈彪,于建,杨小腾(中国石化 西北油田分公司 雅克拉采气厂,新疆 库车 842017)

0 引言

在雅克拉等凝析气藏开发过程发现,部分气井在生产状态、关井状态、注气状态出现套压异常升高情况。通过分析套压上升规律判断为油管丝扣渗漏导致套压异常升高的可能性较大。套压异常升高影响正常生产及注气,同时产生井控风险及影响井筒完整性。因此研究找出造成油管丝扣渗漏的关键因素,并通过采取合理措施降低油管丝扣渗漏的风险,对高压气井的正常生产及井控安全有重要意义。

1 高压气井油管丝扣渗漏概况

据不完全统计,国内外气田高压气井普遍存在油管丝扣渗漏的现象,以雅克拉凝析气田为例,雅克拉凝析气田属于深层(5 200 m)、高温(140 ℃)、高压(56 MPa)、中高含凝析油(200~800 g/m3)的边底水凝析气藏,完井油管扣型主要为FOX、BGT2以、TP-JC、EUE等扣型,根据统计气密扣FOX与BGT2扣型发生渗漏的比例是22.8%,仿气密扣的TP-JC扣型发生渗漏的比例是44.4%,高压气井油管丝扣渗漏现象比较严重。

根据套管压力变化情况,通过统计分析发现油管丝扣渗漏有以下四个特征:(1)油管丝扣渗漏在关井、注气、气举等状态更易发生;(2)油管丝扣渗漏套管压力表现为缓慢逐渐上升,有别于封隔器失封及油管穿孔等现象;(3)套管环空泄出主要为天然气,基本没有液体;(4)若油套压基本持平,上部油管丝扣渗漏可能性较大;若套压明显低于油压下部油管丝扣渗漏可能性较大[1]。

2 油管丝扣渗漏原因分析

2.1 油管材质抗腐蚀性影响

腐蚀发生部位通常是应力集中部位,所以公扣或母扣往往更易腐蚀,导致管柱密封性降低,出现渗漏。腐蚀导致油管本体局部变薄、有坑槽,使抗挤和抗内压强度变低,在交变载荷的作用下,丝扣处更易泄漏。丝扣发生细微渗漏后,腐蚀气体会进一步造成丝扣密封面处的腐蚀点坑,进而出现应力集中,密封面的受力状况更差,加剧渗漏的程度。

2.2 油管扣型因素

根据油管扣型的气密性,油管可分为气密扣、仿气密扣和非气密扣油管。目前在塔里木盆地应用的气密扣油管有FOX、BGT2、VAM等,仿气密扣油管主要是TP-JC油管,非气密扣油管有EUE、BTC、STC等。以雅克拉凝析气田为例,气密扣油管主要是FOX、BGT2,仿气密扣油管主要是TP-JC,非气密扣油管主要是EUE[2]。

(1)非气密扣油管。以EUE油管为例,采用螺纹密封,螺纹接头采用圆螺纹牙形设计,承载面角度30°,导向面角度30°;这种结构接头在拉伸载荷作用下,可能会发生滑脱失效。理论和实践证明:EUE螺纹可实现100%密封液体但由于螺纹的齿顶和齿底存在间隙,气密封能力只有管体的20%~30%。

(2)仿气密扣油管。以TP-JC油管为例,采用螺纹密封,但其牙形结构和EUE扣不一样,能实现自锁,避免接头在拉伸载荷作用下发生滑脱失效。该种螺纹接头密封液体能力100%,TP-JC螺纹承载侧与导入侧的倒圆角差为0.03 mm,理论泄漏量约为EUE螺纹的1/8,抗泄漏能力远高于EUE螺纹。试验表明,70 MPa下TP-JC螺纹接头的密封合格率达98%。

(3)气密扣油管。以FOX油管为例,起主要密封作用的是端面的金属对金属密封,螺纹主要起承受载荷的作用。主要有三个特点:①变螺距设计:降低单齿的最大承载,载荷分布更均匀;密封效果好,少粘扣、提高疲劳寿命;②圆弧面金属密封:公母扣的密封部分由三段圆弧组成,三段圆弧的较好组合,过渡降低了局部应力集中,提高了抗过扭矩和抗疲劳能力;③内壁平滑设计:提高流动效率和耐腐蚀性[3]。

2.3 作业质量因素

(1)上扣扭矩的大小。油管丝扣上扣扭矩偏大,会增加丝扣接头之间的压力,易导致粘扣;粘扣会使油管丝扣工作状态发生变化,降低丝扣接头的密封性和强度,可能导致丝扣泄漏;上扣扭矩偏小,则金属密封面接触压力不足,也影响丝扣的密封性能[4]。

(2)对扣和引扣方法。作业过程中要求慢速对扣,并且要引扣到位。如果偏斜快速对扣,引扣不到位,很容易造成丝扣粘扣。所以在特殊扣油管上扣过程中,要求必须使用对扣器和引扣钳,以此来确保作业质量。

(3)上扣速度。根据粘着磨损理论,上扣速度过快且超过最大允许速度时,油管丝扣上扣后摩擦发热效率大于散热效率,密封面的温度急剧上升,使密封面的金属软化,就可能导致发生粘扣,影响密封效果。

(4)现场油管清洗检查。现场作业要求对每根油管入井前进行清洗检测,尤其是清洗油管丝扣,要求丝扣干净完好,不能附着有细微杂质。同时入井前也要对每根油管丝扣的质量进行人工检查及确认,杜绝不合格油管入井。

(5)扭矩仪误差:根据特殊扣油管使用要求,特殊扣油管在上扣过程中必须使用扭矩仪,同时要求油管丝扣的上扣扭矩公差小。例如FOX油管丝扣上扣扭矩公差为±7%,远小于API油管上扣扭矩公差(±25%)。但是在现场作业过程中,扭矩仪控制要确保油管丝扣的上扣扭矩公差小本身也存在一定的难度,所以现场一般采用先试扣的方法来尽量降低扭矩仪误差。

(6)工具影响。润滑脂、油管钳等工具对施工质量的影响,一般气密扣油管需要用专用润滑脂、专用的油管钳才能保证上扣质量。

(7)环境影响。 风、沙,丝扣杂质,扭矩增加。

2.4 产品质量因素

油管丝扣加工质量与精度越高,丝扣的密封性、抗粘性等效果越好。影响油管丝扣加工精度的因素有: 油管丝扣结构、设计参数、尺寸公差、油管材质性能、加工工艺等。这些影响产品质量的因素对油管丝扣的密封性有所影响。

2.5 高压注气因素

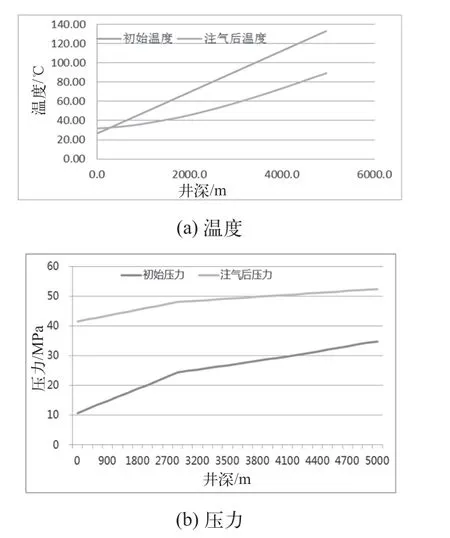

雅克拉、大涝坝、轮台等凝析气田实施注气13井次,套压异常升高11井次,占84.6%。注气后温度和压力发生变化,一般来说注气后井筒内压力增高,温度降低。注气后温度和压力发生变化,导致注气管柱及封隔器等井下工具的受力和长度发生改变,进而影响甚至破坏整体井下管柱的密封效果。注气前后温度、压力变化曲线如图1所示,注气井注气后载荷与内压变化情况如表1所示。

表1 注气井注气后载荷与内压变化情况

图1 注气前后温度、压力变化曲线

井筒温度降低,需增加上扣扭矩。注气后筒温度降低,对管柱扭矩要求增加。扭矩由螺纹扭矩与台肩扭矩组成,其中螺纹扭矩基本不起密封作用,台肩扭矩起主要密封作用。当井筒温度降低,螺纹扭矩增加,在总扭矩不变情况下,台肩扭矩减少,可能对管柱密封性有一定影响。温度下降超过10 ℃,螺纹扭矩增加10%,在总扭矩不变的情况下,台肩扭矩将相应减少,管柱密封性能降低。注气后井筒平均温度降低20 ℃以上,需要增加上扣扭矩以弥补台肩的减少值。

2.6 生产激动因素

多次开、关井或产量调整导致油管受动载荷影响。与开井正常生产状态下对比,关井状态下井筒内温度降低,压力升高导致管柱受力发生变化,影响管柱的密封性。

3 认识与结论

(1)通过开展油管渗漏分析研究,得出了油管材质、油管扣型、作业质量、产品质量、注气影响等起六项因素与高压气井油管丝扣渗漏有关。

(2)高压气井要根据压力温度情况,流体腐蚀性质,优选气密扣油管完井;同时根据腐蚀介质选择相应的抗腐蚀油管。

(3)增加上扣扭矩。针对高压气井,尤其是高压注气井,下完井油管时,可适当增加上扣扭矩。建议取厂家推荐的最佳扭矩与最大扭矩的平均值。

(4)加强作业环节的监管。作业环节中的种种因素都对油管丝扣的渗漏起着不容忽视的作用,需加强作业环节下油管的质量监管。