常顶回流泵腐蚀原因分析及改造

2021-08-02任甲子韩国柱周占红

任甲子,张 珂,李 科,韩国柱,周占红

(中国石油广西石化公司,广西 钦州 535000)

1 设备简介

常顶回流泵是常减压装置的关键设备之一,正常运行工况下为一开一备。某公司常顶回流泵型号为CD8 8x10x14M,泵材质为S-6,机械密封冲洗方案为 PLAN11+52。流量 629m3·h-1,扬程 112 m,入口压力0.157MPa,出口压力0.88MPa,介质为常顶石脑油,温度125℃。

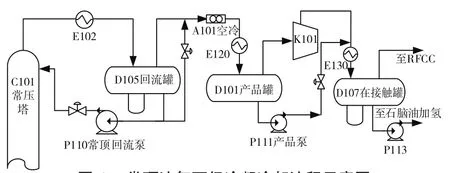

2 流程简介

该常减压装置的常顶油气采用两级冷凝冷却流程。常顶油气经原油/常顶油气换热器E102换热至126℃后进入常顶回流罐D105,分离出来的气相经常顶油气空冷器A101和后冷器E120冷凝冷却后,进入常顶产品罐D101进行气液分离。液相由常顶回流泵P110抽出后,作为塔顶回流返回常压塔顶或至常顶空冷器入口。常顶产品罐顶出来的不凝气,经常顶压缩机K101升压、冷却后与常顶油再接触。产品罐底抽出的常顶油,由泵P111送至压缩机K101出口,在加压条件下与常顶气再接触,以吸收常顶气中的轻烃组分。再接触罐顶的不凝气送至RFCC装置,罐底的液相经泵P113升压后,作为直馏石脑油送至石脑油加氢装置(图1)。

图1 常顶油气两级冷凝冷却流程示意图

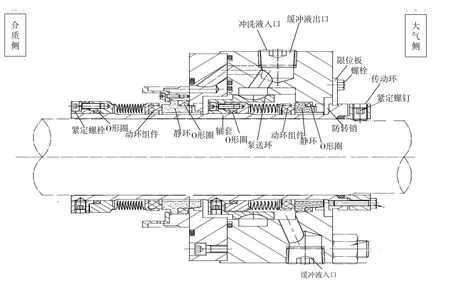

3 机械密封介绍

常顶回流泵P110的机械密封采用串联式机械密封(图2)。一级密封冲洗方案为PLAN11,即冲洗介质为常顶回流泵的自身介质,温度120℃,一、二级密封级间的冲洗方案为PLAN52冲洗方案,设有密封液罐,加入白油作为冷却液,由泵送环驱动循环。若一级密封泄漏,泄漏介质进入一、二级密封级间封腔后会进入密封液罐。密封液罐上设有密排至火炬线,罐顶设有压力、液位报警,在二级密封的保护下,介质不会泄漏到大气中,可保证高危介质机泵风险受控,给检修带来了充分准备时间。

图2 机械密封示意图

4 设备腐蚀原因

常减压装置的常顶腐蚀问题是每个炼油厂的难题,防腐蚀是工作的重中之重。从常顶回流泵打回流,是控制常顶温度的重要手段。常顶油经一段冷凝后,部分120℃的常顶油会积聚在常顶回流泵的备用泵中,形成不流动的死区并冷却下来,造成泵的腐蚀,主要表现在以下几个方面。

4.1 泵体腐蚀

泵转子、泵壳、泵盖存在不同程度的腐蚀,泵盖密封圈凹槽腐蚀较严重,无法安装密封圈。叶轮及叶轮口环腐蚀严重,叶轮上的分半环已完全腐蚀。叶轮口环的腐蚀间隙较大,造成泵内回流量大,超电流现象十分严重。自保电流为27A,运行期间电流已达到26A,处于高报,若在原油偏轻、气相量增大的工况下,极有可能因无法满足流量而造成电机烧毁。

4.2 机械密封腐蚀泄漏

该泵的机械密封为C8BV80/TP/C89U-80-SUF88/8-GSV82/2波纹管机械密封,动环为硬质合金,静环材质为石墨,冲洗方案采用PLAN11+52。自2015年开始,一级密封频繁出现泄漏,解体后发现,动环波纹管腐蚀撕裂,静环石墨边缘出现崩裂坑洼。

4.3 机械密封自冲洗管线泄漏

在备用或运行期间,机械密封的自冲洗管经常出现裂纹。运行期间,除某次渗漏发生在直管段外,其余几处裂纹均处于焊缝及焊缝热影响区和弯管处。

4.4 泵底排污线出现裂纹泄漏

备用回流泵的泵底排污线的焊接热影响区及直管段出现了裂纹渗漏。

4.5 回流泵出口压力表渗漏

回流泵出口压力表根部在2018年底出现了渗漏现象,在更换机封时进行了消缺。

5 以往采取的措施及效果

1)自冲洗管经过了几次更换,由碳钢改为不锈钢316后又改为碳钢,均没有得到明显的改善,仍多次出现泄漏,最后只能在碳钢冲洗管上涂抹修补剂。

2)泵底排污线采用带压堵漏打卡的方式进行了处理,并定期通过泵壳底部的密排线对备用泵进行切水。

3)在回流泵处增设预热线。由于泄漏点曾发生在泵底排污线上,怀疑泵内介质带酸性水严重,故在2016年大检修时增设了预热线,运行一段时间后发现泄漏现象仍未得到改善。因常顶回流泵为冷油泵,无需预热,预热线未再投用。

6 本次改造升级的措施及效果

6.1 泵及机械密封的材质整体升级

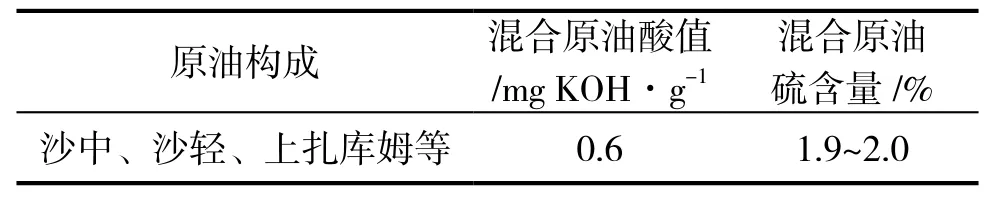

该公司的原油掺炼品种较多,劣质化较严重,硫含量、酸值数据均属于较高数值(表1)。针对这种工况,公司决定对回流泵进行材质升级。原回流泵的叶轮材质为CA-15,升级为CD14Mcu;泵盖及壳的原材质为ZG230-450,升级为双相钢2205;原机械密封波纹管材质为316L,升级为双相钢2205。改造后的运行状况良好。

表1 原油指标

6.2 机械密封冲洗方案的改造

将回流泵一级密封的冲洗方案由PLAN11更改为LPAN32,即用外来的清洁液体代替密封腔内的原介质,可改善密封的工作环境,提高密封的使用寿命,密封的可靠性得以增强。不间断地供应冲洗液,随时带走由运转泵摩擦副产生的热和密封运转时产生的搅拌热,密封的工作环境得到了有效改善,避免了密封腔内的气体集聚。备用泵用清洁液体冲洗后,解决了机械密封及泵壳介质不流动死区内的腐蚀现象。

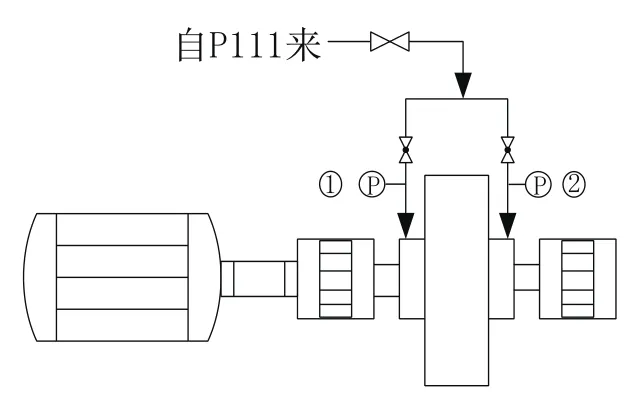

我们在常顶产品泵P111出口阀后,增加了1根DN 20管,引至常顶回流泵的机械密封处(图3),冲洗温度由120℃降为40℃。通过截止阀①②来调节进入机封端面的冲洗压力,控制标准为冲洗压力比密封腔压力高0.2~0.3MPa。

图3 常顶出口阀改造示意图

7 后续仍需改进的问题

由于装置掺炼的原油中劣质品种较多,常顶石脑油腐蚀的杂质较多,会在冲洗管线及密封端面形成杂质聚集,使得动静摩擦副端面磨损,导致密封失效。因此还需在冲洗线上增加一组可以切换的过滤器或旋风分离器,并增加止回阀、流量计和温度表,以便可以通过流量计来调节冲洗量,这会在今后的进一步改造中逐步完成。

8 结语

常顶回流泵改造后,运行稳定,电机运行电流处于17A左右,机泵连续运转得到了可靠提升,有效杜绝了关键机泵密封泄漏的危险,提高了回流泵的安全性和稳定性,同时降低了该回流泵机封泄漏引起的事故和检修次数。